Selektive Beschichtung für die Luft- und Raumfahrtindustrie.

Ohne Frage sind Hochleistungsgeräte in der Luft- und Raumfahrtindustrie eine Notwendigkeit. Bauteile für die Luft- und Raumfahrt müssen in der Lage sein, Reibung, hohen Temperaturen und korrosiven Umgebungen standzuhalten und dabei weiterhin optimal zu funktionieren.

SIFCO ASC arbeitet eng mit Ihnen zusammen, um praktische und kosteneffiziente Optionen für die Reparatur und Veredelung der Oberflächen Ihrer Bauteile anzubieten. Als führendes Beschichtungsunternehmen für die Luft- und Raumfahrt bieten wir Galvanotechnologien an, die bei OEM-Komponenten zur Leistungssteigerung und bei MRO-Komponenten, die überholt werden müssen, eingesetzt werden.

Siehe unser Video – Der SIFCO-Prozess® für die Luft- und Raumfahrt.

Zu den für Luft- und Raumfahrtkomponenten verwendeten Bürstenbeschichtungsprodukten und Abscheidungenen gehören:

- Nickel für Vorlötarbeiten, Verschleißfestigkeit, Wiederherstellung der Dimensionen und Korrosionsschutz.

- Cadmiumbeschichtungen für den Korrosionsschutz sind als LHE®-Formulierungen (Low Hydrogen Embrittlement) erhältlich, die nicht nachgebacken werden müssen.

- Zink-Nickel und andere Legierungen sind als Alternativen zu Cadmiumbeschichtungen erhältlich.

- Eloxalausbesserungsbeschichtungen des Typs I, II und III, die zur Behandlung von Komponenten von Triebwerken, Stellgliedern, Fahrwerken und Flugzeugzellen verwendet werden, um deren Leistungsfähigkeit zu erhöhen und die Gesamtlebensdauer zu verlängern.

- Kobalt-Chrom-Karbid für hervorragende Verschleißfestigkeit und Schutz vor Oxidation bei hohen Temperaturen an Motorkomponenten.

- AeroNikl® – ein Sulfamatnickel, das eine fehlerfreie, gut haftende, qualitativ hochwertige Nickelabscheidung ermöglicht und in drei Härtegraden (250, 400 und 575 Hv) erhältlich ist.

Gemeinsame Prozessanwendungen

Korrosionsschutz

Vor-Ort-Ausbesserungsbeschichtungen für den Korrosionsschutz mit Cadmium LHE®, Cadmium No Bake und Zink-Nickel LHE® ermöglichen Reparaturen an Ort und Stelle und erfordern nur eine minimale oder gar keine Demontage. SIFCO ASC bietet portabel Ausbesserungssätze für AOG-Reparaturen von Cadmium, Nickel, Zink-Nickel und Zinn-Zink.

Pre-Braze

Turbinenschaufeln, Turbinenleitschaufeln, Turbinenstatoren und Rahmen werden vernickelt, um eine gute Benetzung der zu lötenden Oberflächen zu gewährleisten. Im Vergleich zu anderen Verfahren zum Aufbringen der Nickelzwischenschicht ist das selektive Beschichten schneller, gleichmäßiger und kostengünstiger. Die selektive Beschichtung für das Vorlöten bietet auch eine atomare Bindung und eine bessere Benetzbarkeit als das Nickelkugelstrahlen. Bei exotischen Legierungen wie Renes und Inconel ist das selektive Beschichten die bevorzugte Methode zum Vorlöten.

Oberflächenveredelung

Bei OEM-Anwendungen wird Nickel oder eine Nickellegierung verwendet, um die Härte und Verschleißfestigkeit des Bauteils zu verbessern.

Renovierung

MRO-Anwendungen verwenden Nickel oder Sulfamatnickel zur Wiederherstellung der Abmessungen eines Innen- oder Außendurchmessers des Bauteils.

Eloxierung Touch-Up

Bei Reparaturanwendungen können verschlissene oder beschädigte Beschichtungen durch eine neue Eloxalversiegelung ersetzt werden. Selektive Eloxalausbesserung wird auch für OEM-Anwendungen angeboten.

Das SIFCO-Verfahren ist von zahlreichen Auftragnehmern wie Bell, Sikorsky, Boeing und anderen zugelassen.

Anwendungsbeispiele für Luft- und Raumfahrtkomponenten

- TURBINENSTATOR: Innere und äußere Stator- und Dichtungsdurchmesser werden mit einer 5µm bis 20µm dicken Schicht aus AeroNikl® 250 7280 überzogen, die in der Reparaturwerkstatt vorgelötet wird. Die Möglichkeit, die Prebraze-Schicht selektiv im eigenen Haus aufzutragen, ohne Tauchbecken zu benötigen, spart Zeit und Geld und minimiert mögliche Umweltprobleme, die mit der Beschichtung in großen Becken verbunden sind.

- TURBINE FRAMES: Diese Komponenten werden seit über 5 Jahren von SIFCO ASC mit 5µm bis 15µm (0.0002 in. bis 0.0006 in.) AeroNikl® 250 7280 für das Vorlöten auf Vertragsbasis beschichtet, was eine schnelle Durchlaufzeit für den Kunden bedeutet. Diese Teile waren ursprünglich tankbeschichtet und erforderten eine umfangreiche und zeitaufwändige Maskierung. Durch den Einsatz der selektiven Beschichtung dieser Teile entfällt die Notwendigkeit einer komplizierten Maskierung und die Durchlaufzeit für jedes Teil wird erheblich verkürzt.

- TURBINENSCHAUFELN: Die Abteilung Contract Service von SIFCO ASC hat weit über 20.000 OEM-Schaufeln der zweiten Stufe bearbeitet, die zuvor in einem Tank beschichtet wurden. Die Verwendung der selektiven Beschichtung für diese Vorlötanwendung brachte dem Kunden erhebliche Einsparungen und eine wesentlich schnellere Durchlaufzeit.

- VERDICHTER-DISTANZSTÜCKE UND DREHMOMENTKONUSFLANSCHE: Reparatur von verschlissenen Schraubenlöchern mit einer Nickelauflage von 125µm (0,005 in.) unter Verwendung von Nickel Ductile 2088. Dieses Material wurde ausgewählt, weil es der Härte des Substratmaterials entspricht.

- LANDING GEAR: Die Ausbesserung mit Cadmium LHE® und Cadmium No Bake für den Korrosionsschutz kann beim Kunden vor Ort durchgeführt werden, was Demontagekosten spart.

- HAUPTFAHRWERK-AUSSENZYLINDER: CVGP (Controlled Velocity Gap Plating) hat es möglich gemacht, den Innendurchmesser von Düsenrohren mit einer Dicke von 250µm bis 750µm (0,010 bis 0,030 in.) mit einer Toleranz von 50µm (0,002 in.) zu reparieren. Abscheidungenen von 750µm (0,030 in.) können in etwa zwei Stunden aufgetragen werden. Bei der Panzerbeschichtung muss das Teil für dieselbe Reparatur längere Zeit eingetaucht werden (24 bis 72 Stunden sind üblich), um die erforderliche Schichtdicke zu erreichen. Wegen des übermäßigen Kantenaufbaus ist dann eine Nachbearbeitung erforderlich. Auch die Tauchbadbeschichtung erfordert eine sehr zeitaufwendige und sorgfältige Maskierung.

Beschichtung auf Titan

Mit dem SIFCO Process® können Sie selektiv Abscheidungenen auf Ti 6-4 und Ti 6-6-2 aufbringen, um die Oberflächeneigenschaften lokaler Bereiche auf Luft- und Raumfahrtkomponenten für OEM- oder Reparaturanwendungen zu verbessern. Die Technologie optimiert die Haftung der Abscheidungen auf Titanlegierungen durch wirksame Entfernung des passiven Titanoxids und Mikroaufrauhung zur Vergrößerung der Oberfläche.

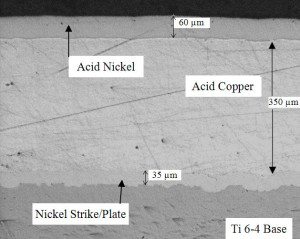

Diese mikroskopische Aufnahme zeigt eine Ti 6-4 Grade 5 Basis, die mit 0,0014″ Nickel beschichtet ist, gefolgt von 0,014″ Kupfer, das mit 0,0023″ Nickel überzogen ist. Selektiv beschichtete Abscheidungenen erfüllen durchweg die Haftungsanforderungen von AMS 2451 und ASTM B 571 (Biegetestverfahren), ohne Wasserstoffversprödung gemäß GM 3661P. Darüber hinaus zeigen selektiv beschichtete Abscheidungenen eine Haftung von über 6000 psi in Zugtests.

Spezifische Abscheidungenen können selektiv mit einer genauen Dicke beschichtet werden, um Ihre technischen Anforderungen zu erfüllen.

Mit einer fest haftenden Grundschicht aus Nickel können viele zusätzliche Schichten selektiv in einer bestimmten Dicke aufgebracht werden:

Chinese (Simplified)

Chinese (Simplified)  English (UK)

English (UK)  French

French  Spanish

Spanish  Swedish

Swedish