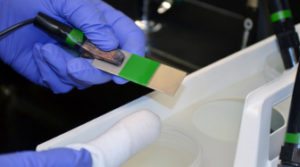

Bürstengalvanisierung (auch als selektive Galvanisierung bekannt) ist eine portabel Methode der Galvanisierung. Selektives Galvanisieren wird verwendet, um Eloxalschichten und galvanische Abscheidungen in bestimmten Bereichen eines Teils aufzutragen, ohne dass ein Tauchbecken erforderlich ist.

Anwendung und Vorteile

Bürstenbeschichtungen werden in erster Linie zur Verbesserung der Oberflächen von OEM-Komponenten, für dauerhafte Reparaturen und zur Wiederherstellung verschlissener oder falsch bearbeiteter Teile verwendet. Da diese Methode der Galvanisierung tragbar ist, kann sie überall in der Werkstatt oder auf dem Feld eingesetzt werden. Dieses Verfahren wird in einer Vielzahl von Branchen eingesetzt, darunter Luft- und Raumfahrt, Öl und Gas, Schifffahrt, Petrochemie und mehr.

Die Vorteile der Bürstenbeschichtung

Diese Methode der Oberflächenbeschichtung bietet eine Vielzahl von Vorteilen, wie z. B.:

- Korrosionsschutz

- Verbesserte Verschleißfestigkeit

- Verbesserte Lötbarkeit oder Löteigenschaften

- Verminderter elektrischer Übergangswiderstand

- Vorbeugende Maßnahmen

- Sie dienen als Auflageflächen

- Geringere Ausfallzeiten, da die Maschinen nicht zerlegt werden müssen

Chinese (Simplified)

Chinese (Simplified)  English (UK)

English (UK)  French

French  Spanish

Spanish  Swedish

Swedish