Hur IPS driver amerikansk framgång

Integrated Power Services (IPS) är USA:s ledande oberoende leverantör av reparations- och underhållstjänster för elmotorer, generatorer och mekaniska kraftöverföringskomponenter. IPS, som täcker hela Nordamerika dygnet runt, integrerar och tillhandahåller reparationstjänster, fälttjänster och produktförsäljning till tusentals kunder som arbetar i tillgångsintensiva industrier. Och i över trettio år har IPS använt SIFCO Process® för selektiv plätering för att reparera och skydda kritiska komponenter såsom lagerpassningar på axlar, axeltappar och ändklockhål.

SIFCO ASC-metoden har under årtionden visat sig leverera konsekventa resultat vid plätering av ett brett utbud av material och komponenter. Till skillnad från svetsning, som kan deformera omgivande material och generera extra arbete vid bearbetning, lämnar SIFCO Process® det omgivande området i stort sett orört och – så länge som ytan är korrekt förberedd för applicering – är vidhäftningen utmärkt.

På IPS används SIFCO ASC-metoden för att plåta nickel till en tjocklek på upp till 0,030” totalt, eller 0,015” på varje sida av en tapp eller hölje. Även om det är möjligt att bygga tjockare lager, innebär detta att man stoppar och startar om processen och IPS-operatörer föredrar att inte göra detta. Företaget använder SIFCO-pläteringsprocessen främst för små och medelstora komponenter, men även för vissa stora motorkomponentreparationer.

För IPS tjänar pläteringslösningen som identifierades för mer än 30 år sedan fortfarande dem väl idag – och länge må den fortsätta att göra det. Matt Peterson, IPS Machine Shop Supervisor, avslutar: “SIFCO ASC har varit en integrerad del av tillväxten av vår reparationsservicedivision under de senaste tre decennierna. De har utökat vår reparationskapacitet med sina produkter och processer, utbildat många av våra operatörer att förbättra sina färdigheter och erbjudit fortsatt teknisk rådgivning i unika reparationssituationer och när felsökning av ett problem var nödvändigt. Jag rekommenderar dem varmt.”

Läs hela artikeln i Products Finishing på PFonline.com.

Hur man minskar mängden skrot av gjutna komponenter

Slitage på formar och behovet av reparationer är en vanlig kostnad för att göra affärer. Dessa kostnader kan dock minskas om lämplig reparationsmetod används.

Inom bilindustrin används flera typer av fiber- och plastmatriser i kompressions- och hartstransferformningsprocesser för allt från kroppsdelar till inre komponenter. Dessa formar kan vara ganska dyra och har långa ledtider att göra, därför är det absolut nödvändigt att säkerställa en snabb reparation när problem uppstår.

Skador på formar och relaterade verktyg är oundvikliga på grund av att främmande föremål kommer in i hålrummen, sur korrosion och andra orsaker till slitage, men dessa små brister kan orsaka oacceptabla skrothastigheter. Vilket var fallet med skärmformen från en biltillverkare. På grund av gropbildning i ett litet område i botten av formen ökade deras skrothastighet från 2% till 15%.

Biltillverkaren kunde använda selektiv plätering för att reparera området inom ett arbetsskift, vilket förhindrade att formen togs ur bruk. (Som en allmän regel är alla defektdjup på upp till 0,06” kvalitetskandidater för en selektiv pläteringsreparation.) Om en form har mycket korrosion, repor och andra små ytfel som resulterar i en dålig finish, kan selektiv plätering reparera det skadade området på plats, utan att ta bort delen eller behovet av omfattande maskering. Detta minskar reparationskostnaderna avsevärt; och slutresultatet är minskade omarbetnings- och skrotningskostnader.

SIFCO ASC delar med sig av expertkunskaper om återtillverkning med selektiv plätering under ett kostnadsfritt webbseminarium

Den världsledande leverantören av teknik och lösningar för selektiv plätering, SIFCO Applied Surface Concepts (ASC), bjuder in personer inom gruv- och återvinningsindustrin att lära sig mer om processerna för selektiv plätering genom att delta i deras webbseminarium. Refurbished är utformad för att ge insikter om hur man kan övervinna de utmaningar som tillverkare och operatörer står inför idag: Användning av selektiv plätering för att återskapa komponenter till OEM-specifikationer – ett webinar som är gratis att delta i – kommer att ge expertinformation och råd till tillverkare och reparationsverkstäder.

För platschefer som vill förlänga livslängden på utrustning och maskiner och sänka kostnaderna är återtillverkning ett av de bästa alternativen. Inom alla branscher har selektiv plätering blivit en pålitlig metod för att uppfylla de höga kraven på ytbeläggningar – för att garantera jämn kvalitet och prestanda för att skydda kritiska komponenter även i de hårdaste driftsmiljöerna.

Den 25 februari kommer “Refurbished”, som hålls av Tony Arana, SIFCO ASC:s Southwest Territory Manager, att hjälpa deltagarna att förstå den selektiva pläteringsprocessen och hur de kan maximera komponenternas prestanda, minska stilleståndstiden och utföra en beprövad reparation.

De som vill delta i webbseminariet kan registrera sig på www.sifcoasc.com.

Denna vecka i historien: 8 september 1986 – Nissan öppnar sin första europeiska tillverkningsanläggning

Den 8 september 1986 för 31 år sedan öppnade Storbritanniens dåvarande premiärminister Margaret Thatcher och Nissans president Nissan Motor Manufacturing i Sunderland, England. Tidigare importerade man Nissan till Storbritannien, men öppnandet av tillverkningsanläggningen gav hopp för hundratals anställda som utsattes för nedgången i den industriella ekonomin. Det visade sig vara en framgång och Nissan fortsatte att utöka sina tjänster inom karossmontering, lackering och slutmontering.

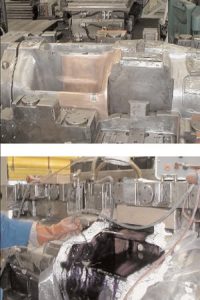

I pressverkstaden används formar för att pressa fordonets inre och yttre karosser till form. Ett pressverktyg är tillverkat av grått gjutjärn FC 25. När den skadades reparerades den vanligtvis med en MH1-svetselektrod. Men i ett nyligen inträffat fall var skadan på pressverktygets framkant inte djupare än 15 mikrometer. Genom att svetsa eller använda ett inlägg måste formen bearbetas tillbaka till rätt storlek, vilket ökar risken för fel i formen.

SIFCO-pläteringsprocessen är en bärbar metod för selektiv elektroplätering på lokala områden. Mekaniska skador, från gropning till djupa avtryck, kan repareras permanent genom selektiv plätering med hjälp av SIFCO Process®.

Nissan Motor Manufacturing kontaktade SIFCO ASC för att fråga om selektiv plätering kunde användas för att reparera det defekta området utan att det behövdes efterbearbetning. Med hjälp av SIFCO Process® kunde en tekniker reparera det skadade området lokalt genom att applicera ett tunt lager nickel-kobolt, som polerades efter plätering för att matcha strukturen på pressverktygets yta och ge rätt släpp- och vätningsegenskaper. Bilderna nedan visar reparationen på plats.

Selektiv anodisering kan också användas för många retuscheringar av aluminium och dess legeringar, vilket ger förbättrad slitstyrka, korrosionsskydd och förbättrade vidhäftningsegenskaper för efterföljande målning eller limning.

Grattis på årsdagen Nissan Sunderland! Tack för att du har tagit med SIFCO ASC på din resa.

Kontakta oss på 800-765-4131 om du vill veta mer om selektiv plätering och om du vill veta om det är rätt reparationsprocess för dina behov.

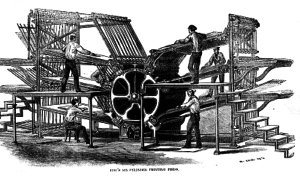

Uppfinningen av den roterande tryckpressen – 170 år senare

För 170 år sedan, 1847, patenterade Richard March Hoe den roterande tryckpressen som han uppfunnit fyra år tidigare och tog den i kommersiellt bruk. En roterande tryckpress använder en roterande trumma, och text och bilder krängs runt cylindern när de skrivs ut. Än idag är det av yttersta vikt att hålla cylinderns yta i perfekt skick.

Mekaniska skador, från gropar och mindre skråmor och repor till djupa avtryck på cylindern, kan inträffa ofta, vilket leder till fel i utskriften eller till att pressen inte fungerar alls. Med hjälp av borstplätering kan skador repareras permanent, vilket sparar tid och pengar. Defekter fylls vanligtvis med ett eller flera lager koppar, vanligtvis 0,015 tum tjockt, och täcks sedan med en hård, slitstark beläggning som har goda släpp- eller vätningsegenskaper.

Borstpläterade beläggningar appliceras snabbt och jämnt på skadade områden på cylindrar på plats, vid schemalagda stilleståndstider, så att produktionsschemat inte påverkas.

Bilderna visar stegen i en reparation på plats för att åtgärda skadan som orsakades av en tappad skiftnyckel. Reparationer som denna är lätta att utföra på valsar av kol- eller rostfritt stål som är krom- eller nickelpläterade. Reparationen utfördes under en normal avstängningsperiod utan att någon produktionstid gick förlorad.

Fördjupningens skarpa kanter avlägsnades försiktigt med en liten höghastighetsslipmaskin för att ge en jämn, gradvis övergång från defektens bas till den yttre rullytan. Tre lager koppar applicerades, som sedan avpassades ett par tusendelar under valsens yta. Slutligen applicerades ett tunt lager av nickel-kobolt på ett något större område som sedan fjäderades och polerades för att matcha strukturen på valsens yta.

För mer information om borstplätering inom massa- och pappersindustrin, klicka här.

Reparation av skadad zink-nickel med borstplätering

Följande artikel av Derek Vanek, teknisk chef för SIFCO ASC, publicerades nyligen i

Selektiv plätering (borstplätering) är en godkänd process med låg väteförsprödning (LHE) som används för att applicera zink-nickel på lokala områden av höghållfasta stålkomponenter som korrosionsskydd.

Den används för att applicera lokala beläggningar på tidigare opläterade delar samt för att reparera slitage och korrosion på tidigare pläterad zink-nickel. Den är godkänd för reparation av defekta kadmium- och IVD-aluminium på lokala områden och har funnits i över 20 år.

Zink-nickel är ett miljö- och användarvänligt alternativ till kadmium. Det kombinerar zinkens egenskaper som offerbeläggning med nickels styrka, duktilitet och korrosionsbeständighet – vilket ger en ytfinish som i vissa fall är bättre än kadmium.

Dess verkliga legeringssammansättning består av 9-14 % nickel och resten av zink. Tack vare flygindustrin som vill använda säkrare och mer miljövänliga alternativ till kadmiumplätering har användningen av LHE-zink-nickel-avlagringar ökat kraftigt under de senaste åren.

Godkänd av tillverkare över hela världen

Den selektiva pläteringsprocessen av zink-nickel är godkänd för användning av tillverkare som Boeing, Goodrich, Messier-Bugatti-Dowty, Bell, NASA och Airbus.

Selektiv plätering är en välutvecklad metod för elektroplätering som kontrollerar tjockleken på avlagringar på vanligt förekommande basmaterial för industrikomponenter. Som namnet antyder är processen inriktad på ett specifikt, “utvalt” område av en komponent.

Zink-nickelpläteringsprocessen

Området som ska pläteras och de angränsande områden som maskeras rengörs med ett lösningsmedel. De omgivande områdena maskeras för att skydda dem från den kemiska processen, och det hjälper till att isolera det område som behöver plätering. Typiska maskeringsmaterial är aluminium- och vinylband, maskeringsfärger och specialutrustning. När det gäller zink-nickel fokuseras processen på det område som ska pläteras. Maskering minimeras för att kontrollera att lösningen inte rinner ut från detaljen.

Den selektiva pläteringsprocessen är mycket portabel och kan användas i verkstaden eller tas med till hangaren för att arbeta direkt på plats på flygplanet.

Minimalt med utrustning krävs för zink-nickelpläteringsprocessen. Utrustningen består vanligtvis av:

- en likriktare,

- leder,

- Ett handhållet pläteringsverktyg (anod),

- och några tillbehör.

Den faktiska volymen pläteringslösning som behövs på arbetsplatsen för en typisk reparation är mindre än 1 liter. Standard-PPE (personlig skyddsutrustning) omfattar handskar, skyddsglasögon och lokal ventilation. Utrustningen nedan är representativ för vad som krävs för selektiv plätering.

Zink-nickel LHE – uppfyller exakta specifikationer

Förutom de många kommersiella specifikationerna skrevs AMS 2451/9, Brush Plating Zinc-Nickel, Low Hydrogen Embrittlement, som är särskilt avsedd för selektiv elektroplätering av zink-nickel.

Den borstpläterade typ 2-avlagringen (med en trivalent kromkonverteringsbeläggning), som testats i enlighet med ASTM B 117, klarar 1 000 timmars exponering för saltspraykorrosion utan några tecken på korrosion av basmetallen, samt klarar väteförsprödningsprov med utskurna dragprover som utsätts för ett 200 timmars belastningsprov vid 75 % av den utskurna draghållfastheten. Detta överensstämmer med ASTM F519 och alla tillämpliga federala, militära, AMS och ASTM-krav.

Selektiv plätering av zink-nickel för reparation av LHE är en säker, enkel och mycket mer allmänt använd process idag än vad som varit fallet sedan den utvecklades för över 20 år sedan. Certifiering för användning av denna process finns tillgänglig genom godkända leverantörer. Utbildningskurser är vanligtvis tre dagar. Omcertifiering av operatörer krävs vanligtvis årligen.

Om du vill veta mer om SIFCO ASC och våra tjänster för borstplätering av zink-nickel, vänligen kontakta oss.

kontakta oss här.

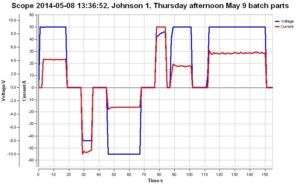

Förbättrad processkapacitet genom automatisering av selektiv plätering

Förra veckan på NASF:s SUR/FIN-utställning presenterade Derek Kilgore, mekanisk konstruktör och projektingenjör vid SIFCO ASC, hur man kan förbättra processkapaciteten genom automatisering av selektiv plätering.

Selektiv plätering är en avancerad metod för att elektroplätera lokala områden utan användning av doppningsbassänger. Över trettio rena metaller och legeringar kan elektropläteras och anodisering av typerna I, II, III, fosfor och borsvavelsyra kan appliceras med precision. Processen kan minska kostnader och stilleståndstid och hjälpa till där tillgängligheten är begränsad.

Under den selektiva pläteringsprocessen kan operatörerna utföra följande uppgifter:

- Handtagsdelar

- Utför visuella inspektioner efter plätering

- Ändra likriktarinställningar (ampere, volt)

- Ändra och flytta anoder

- Öppna och stäng ventiler

- Skölj delar

- Flytta och dumpa kemikaliebrickor

- Inställningar för bildskärm och dokumentlikriktare (ampere, volt och amperetimmar)

- Justera ampere-timmar baserat på lösningens livslängd

- Behåll kemins specifika vikt

- Upptäck utrustningsproblem

- Hantera distraktioner

På grund av det antal uppgifter som en tekniker ansvarar för under ett och samma arbete kan det förekomma variationer i pläteringen från del till del och från operatör till operatör.

För att minska antalet arbetsuppgifter kan teknikern programmera likriktaren för att ändra inställningarna, övervaka driften och dokumentera inställningen. Genom denna enda förbättring slipper operatören inte bara modifiera och övervaka likriktaren, utan det möjliggör också följande förbättringar i processen:

- Ensures repeatable and reproducible operations

- Optimizes deposit properties with standardized amps, volts & amp-hrs

- Increases throughput

- Allows fewer errors

- Captures actual amperage, voltage and time through data logging

- Improves quality control and assurance

Men genom att gå vidare med förbättringarna och automatisera verksamheten är teknikern endast ansvarig för fyra uppgifter, vilket innebär att operatören och pläteringsvariationen helt och hållet försvinner.

- Delarhantering (Ladda och lossa delar

- Visuell inspektion efter plätering

- Justera ampere-timmar baserat på lösningens livslängd

- Behåll kemins specifik vikt

Med ett automatiserat system elimineras variationen från operatör till operatör och placeringen, rörelsen och trycket är desamma för varje del. Den ger inte bara fördelarna med en programmerad likriktare utan optimerar också insättningsegenskaperna med standardiserade ampere-, volt- och amperetimmar, ökad genomströmning och förbättrar den övergripande kvalitetskontrollen och -säkerheten. Och genom att teknikern inte längre är inblandad i arbetet är distraktioner inte längre ett problem, inte heller de ergonomiska riskerna för dem.

De insamlade uppgifterna stödde påståendena om att det skedde positiva förbättringar när automatisering infördes. För provet pläterades två typer av delar med liknande konfiguration och en analys av tjockleken gjordes på del 1 i fyra förutbestämda områden. Tjockleken kontrollerades i början av pläteringen och ungefär vid var 12:e del. Detta innebar totalt cirka 25 prover av 450 pläterade delar under en månad. Av de delar som pläterades manuellt användes tre olika tekniker.

I data från manuella eller operatörsstyrda likriktare registrerades 1,5 Sigma eller 0,5 Cpk.

Genom att automatisera processen med hjälp av en programmerbar logikstyrning kan teknikerna granska data som registrerats via gränssnittet för människa-maskin för att avgöra om operationen slutfördes inom toleransen och effektivt förbättra Cpk-värdena. Om fel uppstår eller om kvalitetsstandarderna inte uppfylls kan teknikerna granska data och spåra felet till källan och tilldela lämpliga korrigerande åtgärder för att förhindra att felen upprepas.

Hjälp till att skydda dina lokala vattendrag

För 45 år sedan, den 15 april 1972, undertecknade USA och Kanada avtalet om vattenkvalitet i de stora sjöarna.

År 2012 insåg man att avtalet behövde uppdateras och stärkas för att uppnå sina mål. I januari 2017 publicerades den första treåriga utvärderingen av framstegen i fråga om vattenkvaliteten i Great Lake Water Quality med avsikt att vara “en katalysator för allmänhetens engagemang”. Internationella gemensamma kommissionen (IJC) söker svar och åsikter från personer som “värdesätter de stora sjöarna och vill att de ska användas och skyddas på ett hållbart sätt”.

Nu vill IJC att du ska dela med dig av dina åsikter om de båda regeringarnas framsteg. Medborgare i båda länderna kan delta i en rad diskussioner och möten online och personligen fram till den 15 april 2017. Dina idéer kommer att bidra till IJC:s första bedömning av de framsteg som regeringarna har gjort för att återställa och skydda de stora sjöarna enligt det reviderade avtalet från 2012.

SIFCO ASC, varför delar du med dig av denna information?

De stora sjöarna är jordens största sötvattensystem. Enligt Chamber of Marine Commerce ger Great Lakes Seaway 277 000 arbetstillfällen, 35 miljarder dollar i företagsintäkter och “stöder den ekonomiska hälsan i Nordamerikas industriella hjärta och konsumentmarknad med mer än 100 miljoner människor”. Att skydda och bevara sjöarnas hälsa är lika enkelt som att använda säkra metoder för avfallshantering.

När SIFCO Process pläteringslösningar har använts till sin maximala potential betraktas de som farligt avfall och måste bortskaffas i enlighet med EPA:s föreskrifter. Du får aldrig slänga pläteringslösningar via ditt lokala avlopp.

Uttagna lösningar och sköljvatten kan blandas ihop i en lämplig behållare för farligt avfall. Detta flytande avfall kan samlas i en (UNIHI) gjuten polyetentrumma.

Fast avfall (t.ex. anoder, skydd, tejp och torkdukar) kan lagras i en (UN1H2) plasttrumma med öppet huvud.

SIFCO rekommenderar starkt att man för en avfallslogg för att registrera mängden och typen av avfall som läggs i trumman för att underlätta avfallsprofileringen när trummorna transporteras till en godkänd anläggning för behandling, lagring och bortskaffande.

Kontakta vår säkerhetsavdelning för teknisk hjälp med miljö- och avfallsfrågor.

SIFCO tillämpade ytkoncept

5708 Schaaf Road

Cleveland, Ohio 44131-1394

TELEFON: (216) 524-0099

FAX: (216) 524-6331

Europeisk tillverkningsanläggning

Enhet 12-14

Aston Fields handelsområde

Bromsgrove, Worcestershire

(B60 3EX) England

TELEFON: 011 44 1527-557740

FAX: 011 44 1527-832856

Att bevara hälsan i våra vattendrag och vattenvägar är inte bara ett ansvar för våra regeringar, utan även för dem som bor nära och runt omkring dem.

Flytande vindkraftverk – vad är nästa steg inom förnybar energi?

I slutet av detta årtionde kommer 38 000 megawatt vindkraftverk att vara fast monterade på havsbotten, och Aberdeen i Skottland kan skörda frukterna av detta i slutet av året. Skottland har redan beviljat planeringstillstånd för 92 megawatt kapacitet från flera utvecklare av förnybar energi, och har etablerat sig som den ledande nationen när det gäller “innovation och utbyggnad av flytande havsbaserad vindkraft”.

Det norska Statoil var först med att få ett godkännande i maj 2016, men den största parken är den skotska Kincardine Offshore Windfarm Ltd., som fick sitt godkännande i mars 2017. Kincardine kommer att uppföra åtta turbiner på sex megawatt cirka 16 mil utanför Aberdeens kust och har möjlighet att driva 56 000 hushåll.

Andra flytande vindkraftverksprojekt är bland annat:

- Irländska Gaelectric Holdings Plc. och det franska Ideol SAS har godkänts för irländska vatten.

- Svenska Hexicon AB utanför Inverness kust.

- Japanska Toda Corp. utanför Nagasakis kust.

Denna nya teknik inspirerades av oljeindustrin till havs, vars riggar har klarat av hårda vindar och havsdjup i årtionden. De flytande turbinerna kommer att kräva mindre kostnader och material än traditionella havsbaserade turbiner som sänks ner till havsbotten på 40 meters djup eller mer. Turbinens bas kommer att flyta på ett stålrör med ballast och sedan fästas vid havsbotten för att få stöd.

Skottlands kust har några av de starkaste vindarna, vilket gör den till en idealisk plats för vindkraftverken. Men de hårda vindarna och havsvattnet skapar tillsammans en extremt korrosiv miljö. Ytbehandlingar av offerbeläggningar och slitstarka material för turbinaxlar kan förlänga utrustningens livslängd och minska skrotningsgraden. Med bevisade resultat från olje- och gasindustrin till havs, där SIFCO-processen för elektroplätering på plats av axlar och lagerhus på plats används, kan reparationer slutföras inom ett arbetsskift – vilket gör att turbinerna kan vara i drift längre.

Det är viktigt att dessa projekt lyckas, eftersom öar med mindre resurser och landmassa kan förlita sig på havsbaserade vindkraftverk för att täcka sina energibehov. Skottland och utvecklarna räknar med den expertis som de fått genom att arbeta inom olje- och gasindustrin utanför kusten och andra marina miljöer för att skapa ren energi för att nå sitt mål om att hälften av all energi ska komma från förnybara källor senast 2030.

I takt med att oljemarknaden minskar och den tillgängliga marken och resurserna fortsätter att minska, fyller havsbaserad vindkraft behovet som en lovande energilösning.

För mer information om SIFCO-processen och reparationer av selektiv plätering, kontakta info@sifcoasc.com eller 800-765-4131.

Förlänga livslängden: Hur din olje- och gasutrustning kan dra nytta av borstplätering

I olje- och gasindustrin används utrustning i tuffa miljöer. Komponenterna måste tåla slitage, korrosion, temperatur- och tryckvariationer, och operatörerna behöver reparationslösningar som kan utföras på så kort tid som möjligt – vilket ger utmärkta resultat som kan skydda komponenterna från ytterligare skador.

SIFCO ASC har utvecklat en process som kan reparera stora komponenter, t.ex. BOP-komponenter, slangupphängningskroppar, innerdorn, cylindrar, höljen, stigarledningar och mycket mer. Vissa utan att behöva demonteras.

SIFCO Process® för selektiv plätering är unik. Det är en portabel metod för att elektroplätera lokala områden utan att använda en nedsänkt tank. Avlagringen appliceras på slitna eller skadade områden för att ändra storlek, reparera eller förbättra komponentens prestanda. De extremt vidhäftande avlagringarna appliceras jämnt och exakt, vilket i vissa fall eliminerar behovet av efterbearbetning. Dessutom har SIFCO ASC:s erfarna och kvalificerade personal certifieringar för arbete på oljeplattformar, vilket gör att de snabbt kan sättas in när det behövs.

SIFCO Process® är mycket uppskattad inom olje- och gasindustrin och används i många OEM- och reparationstillämpningar. Även om alla deponier appliceras med strikt iakttagande av alla specifikationer eller kvalitetskrav uppfyller processen redan specifikationer från FMC, GE Oil & Gas, Halliburton, Schlumberger, Tenaris-Hydril, Vallourec och VAM.

SIFCO ASC är utrustad för att stödja industrin och minska hotet från korrosion samtidigt som man möter de viktigaste utmaningarna för att förlänga utrustningens livslängd, minska stilleståndstiden och sänka driftskostnaderna.

Om du vill förlänga livslängden på din utrustning eller om du vill ha mer information om våra olje- och gastjänster kan du besöka vår webbsida. Kontakta oss idag på 800-765-4131 eller info@sifcoasc.com

Chinese (Simplified)

Chinese (Simplified)  English (UK)

English (UK)  French

French  German

German  Spanish

Spanish