模具的磨损和维修需求是开展业务的一项常规成本。但是,如果使用适当的修复方法,这些成本可以降低。

在汽车行业,从车身部件到内部部件的所有产品的压缩和树脂传递模塑工艺中都使用了多种纤维和塑料基体。这些模具可能非常昂贵并且需要很长的交货时间,因此必须确保在出现问题时及时修复。

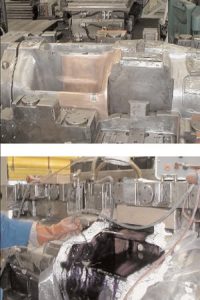

由于异物进入型腔、酸性腐蚀和其他磨损原因,模具和相关工具的损坏是不可避免的,但这些小缺陷可能会导致不可接受的废品率。一家汽车制造商的挡泥板模具就是这种情况。由于模具底部有小面积的麻点,它们的废品率从 2% 上升到 15%。

这家汽车制造商能够在一个操作班次内使用选择性电镀来修复该区域,从而防止模具停止使用。 (作为一般规则,任何深度不超过 0.06 英寸的缺陷都是选择性电镀修复的质量候选对象。)如果模具有大量腐蚀、划痕和其他导致光洁度差的小表面缺陷,选择性电镀可以原位修复受损区域,无需移除部件或进行大量掩蔽。这大大降低了维修成本;最终结果是减少返工和废品率成本。

English (UK)

English (UK)  French

French  German

German  Spanish

Spanish  Swedish

Swedish