小内径在加工不当时可能很难修复。选择性电镀的好处是能够以最少的掩蔽来隔离孔以完成电镀操作。当苏格兰最先进的工程设施之一遇到这种情况时,他们呼吁 SIFCO ASC 将钻孔恢复到所需的尺寸。

挑战

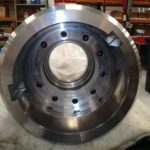

该工程公司制造大型 THRT 适配器。每个组件包含十个直径为 0.750 英寸的孔。当其中一个孔误加工至 0.755 英寸时,需要进行维修。超出公差的孔可能会导致组件的整体性能出现各种问题。如果是轴承配合,轴承会太松并旋转。如果孔用于压力或过盈配合,过度加工会导致配合松动,从而使组件无法正常工作。

在选择选择性电镀之前,研究了多种修复选项以调整尺寸。由于零件的大小与需要修理的区域的大小相比,槽镀层立即被忽略了。零件太大,而孔太小——需要大量掩蔽才能使槽镀成为可行的选择。虽然焊接或热喷涂可以取得成功的结果,但在这两个过程中涉及的热变形风险太大了。此外,这两种工艺都无法深入到孔中以提供所需的正确厚度。

解决方案

这使得选择性电镀不仅成为唯一的选择,而且是重新调整尺寸修复的最佳应用。虽然选择性电镀小内径是一项艰巨的工作,但该公司幸运地找到了 SIFCO ASC 的专家。

SIFCO ASC 的工程师设计了一种特殊的流动阳极,以确保达到适当的厚度和均匀性。因为应用所需的沉积物是 AeroNikl 250®,所以阳极由镍 200/201 合金制成,以免在电镀过程中损坏工具或污染溶液。该工具还设计为足够长,可以伸出孔并远离零件表面。然后,流动孔沿整个工具的长度向下延伸,允许溶液流入钻孔的后部。

结果

客户希望在每个孔内形成 0.008” – 0.010” 的 AeroNikl 250®,以便为他们提供足够的材料来加工回原尺寸。在应用之前,这些部件被遮盖以保护部件的其余部分。最初的预镀程序是:Electroclean、2 号活化剂、3 号活化剂和用于粘合的特殊镍。然后将 AeroNikl® 沉积到约 0.015 英寸厚。

申请的最终结果非常成功。借助专门设计的模具,SIFCO ASC 能够建立超过客户要求的沉积物,提供大量的沉积材料以加工回 0.750 英寸的拉伸公差。如果没有选择性电镀技术,有价值的机加工部件可能不得不完全重新制造——节省时间和费用,同时应对抢救关键部件的挑战。

English (UK)

English (UK)  French

French  German

German  Spanish

Spanish  Swedish

Swedish