Les petits diamètres internes peuvent être difficiles à réparer lorsqu’ils sont mal usinés. L’avantage du placage sélectif est de pouvoir isoler l’alésage avec un masquage minimal pour terminer l’opération de placage. Lorsque l’une des installations d’ingénierie les plus avancées d’Écosse a connu cette situation, elle a fait appel à SIFCO ASC pour reconstruire ses forages à la taille requise.

Le défi

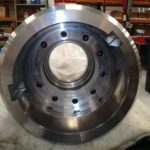

La société d’ingénierie fabrique de grands adaptateurs THRT. Chaque composant contient dix alésages de 0,750″ de diamètre. Lorsque l’un des alésages était mal usiné à 0,755″, une réparation était nécessaire. Un alésage hors tolérance peut entraîner divers problèmes pour les performances globales du composant. Si pour un ajustement de roulement, le roulement serait trop lâche et tournerait. Si l’alésage était destiné à un ajustement par pression ou avec interférence, un usinage excessif entraînerait un ajustement lâche ne permettant pas au composant de fonctionner correctement.

Plusieurs options de réparation ont été étudiées pour le redimensionnement avant de choisir le placage sélectif. En raison de la taille de la pièce par rapport à la taille de la zone à réparer, le placage du réservoir a été immédiatement ignoré. La pièce est trop grande et l’alésage est beaucoup trop petit – nécessitant un masquage important pour faire du placage de réservoir une option viable. Alors que le soudage ou la projection thermique pouvaient donner de bons résultats, le risque de distorsion thermique impliqué dans les deux processus était trop grand. De plus, les deux processus sont incapables d’atteindre suffisamment loin dans l’alésage pour fournir l’épaisseur correcte requise.

Solution

Cela a laissé le placage sélectif non seulement comme la seule option, mais comme la meilleure application pour la réparation de redimensionnement. Bien que le placage sélectif de petits diamètres internes soit une tâche difficile, l’entreprise a heureusement contacté les experts de SIFCO ASC.

Les ingénieurs de SIFCO ASC ont conçu une anode d’écoulement spéciale pour garantir l’obtention d’une épaisseur et d’une uniformité appropriées. Étant donné que le dépôt requis pour l’application était AeroNikl 250®, l’anode a été fabriquée à partir d’un alliage de nickel 200/201 afin de ne pas décomposer l’outil ou de contaminer la solution pendant le processus de placage. L’outil a également été conçu pour être suffisamment long pour sortir de l’alésage et s’éloigner de la face de la pièce. Les trous d’écoulement se sont ensuite étendus sur toute la longueur de l’outil entier, permettant à la solution de s’écouler à l’arrière de l’alésage.

Le résultat

Le client voulait que 0,008″ à 0,010″ d’AeroNikl 250® s’accumulent dans chaque alésage pour leur donner suffisamment de matière pour usiner à la taille. Avant l’application, les pièces étaient masquées pour protéger le reste du composant. Les procédures initiales de pré-plaque étaient : Electroclean, Activator No. 2, Activator No. 3 et Nickel Special pour le collage. AeroNikl® a ensuite été déposé à environ 0,015″ d’épaisseur.

Le résultat final de l’application a été extrêmement réussi. Grâce à l’outillage spécialement conçu, SIFCO ASC a pu accumuler le dépôt au-delà des exigences du client, fournissant une bonne quantité de matériau de dépôt à usiner jusqu’à la tolérance de dessin de 0,750″. Sans la technologie du placage sélectif, un composant usiné précieux aurait peut-être dû être entièrement refabriqué, ce qui lui aurait permis d’économiser du temps et de l’argent, tout en relevant les défis de la récupération des composants critiques.

Pour plus d’informations sur d’autres applications dans le domaine de l’huile et de l’amp; l’industrie du gaz, visitez notre site Web. Pour télécharger un pdf de cette étude de cas, cliquez ici.

Chinese (Simplified)

Chinese (Simplified)  English (UK)

English (UK)  German

German  Spanish

Spanish  Swedish

Swedish