Los diámetros internos pequeños pueden ser difíciles de reparar cuando están mal mecanizados. El beneficio del metalizado selectivo es poder aislar el orificio con un enmascaramiento mínimo para completar la operación de metalizado. Cuando una de las instalaciones de ingeniería más avanzadas de Escocia experimentó esta situación, recurrió a SIFCO ASC para volver a construir sus perforaciones al tamaño que necesitaban.

El desafío

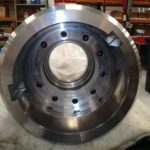

La empresa de ingeniería fabrica grandes adaptadores THRT. Cada componente contiene diez orificios de 0,750” de diámetro. Cuando uno de los orificios se mecanizó incorrectamente a 0,755”, fue necesario repararlo. Un orificio fuera de tolerancia podría causar una variedad de problemas para el rendimiento general del componente. Si se ajusta un rodamiento, el rodamiento estaría demasiado flojo y giraría. Si el orificio estaba diseñado para un ajuste a presión o de interferencia, el mecanizado excesivo haría que el ajuste se aflojara y no permitiría que el componente funcionara correctamente.

Se investigaron múltiples opciones de reparación para cambiar el tamaño antes de elegir el enchapado selectivo. Debido al tamaño de la pieza en comparación con el tamaño del área que necesita reparación, se descartó inmediatamente el revestimiento del tanque. La pieza es demasiado grande y el orificio es demasiado pequeño, lo que requiere un enmascaramiento significativo para que el revestimiento del tanque sea una opción viable. Si bien la soldadura o el rociado térmico podían lograr un resultado exitoso, el riesgo de distorsión térmica involucrado en ambos procesos era demasiado grande. Además, ambos procesos no pueden llegar lo suficientemente lejos en el orificio para proporcionar el espesor correcto requerido.

Solución

Esto dejó al revestimiento selectivo no solo como la única opción, sino como la mejor aplicación para la reparación de cambio de tamaño. Si bien el chapado selectivo de diámetros internos pequeños es un trabajo difícil, afortunadamente la empresa se puso en contacto con los expertos de SIFCO ASC.

Los ingenieros de SIFCO ASC diseñaron un ánodo de flujo especial para garantizar que se lograra el espesor y la uniformidad adecuados. Debido a que el depósito requerido para la aplicación era AeroNikl 250®, el ánodo se fabricó con una aleación de níquel 200/201 para no romper la herramienta ni contaminar la solución durante el proceso de recubrimiento. La herramienta también se diseñó para que fuera lo suficientemente larga como para salir del orificio y alejarse de la cara de la pieza. Luego, los orificios de flujo se extendieron a lo largo de toda la herramienta, lo que permitió que la solución fluyera hacia la parte posterior del orificio.

El resultado

El cliente quería acumular 0,008” – 0,010” de AeroNikl 250® dentro de cada agujero para darles suficiente material para mecanizar de nuevo al tamaño. Previo a la aplicación, las partes fueron enmascaradas para proteger el resto del componente. Los procedimientos iniciales de placa previa fueron: Electroclean, Activator No. 2, Activator No. 3 y Nickel Special para la unión. Luego se depositó AeroNikl® con un espesor de aproximadamente 0,015”.

El resultado final de la aplicación fue extremadamente exitoso. Con las herramientas especialmente diseñadas, SIFCO ASC pudo construir el depósito sobre los requisitos del cliente, proporcionando una buena cantidad de material de depósito para mecanizar hasta la tolerancia de estirado de 0,750”. Sin la tecnología de enchapado selectivo, es posible que un componente mecanizado valioso haya tenido que haber sido refabricado por completo, lo que les ahorró tiempo y gastos, al mismo tiempo que enfrentaba los desafíos de recuperar componentes críticos.

Para obtener más información sobre otras aplicaciones en la industria del petróleo y amp; industria del gas, visite nuestro sitio web. Para descargar un pdf de este estudio de caso, haga clic aquí.

Chinese (Simplified)

Chinese (Simplified)  English (UK)

English (UK)  French

French  German

German  Swedish

Swedish