Wenn zwei Edelstahlteile in direktem Kontakt miteinander stehen, kann die ständige Reibung zum Festfressen des Metalls führen. Fragen Sie einfach Cutting & Wear Limited (C&W). C&W ist ein internationaler Anbieter von Bohrlochwerkzeugtechnologie für Ausrüstungshersteller weltweit. C&W wandte sich an SIFCO Applied Surface Concepts, weil das Unternehmen eine dünne Kupferschicht für Anti-Fress-Zwecke selektiv auf die Gewinde von neu hergestellten Edelstahlkomponenten plattieren musste und gleichzeitig die Kundenspezifikationen erfüllen musste.

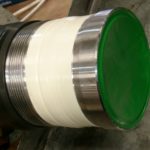

C&W stellt Flow Exit Zylinder für die Öl- und Gasindustrie her. Die Zylinder bestehen aus UNS S17400 H900. UNS S17400 H900 ist ein ausscheidungshärtender Chrom-Kupfer-Edelstahl, der für Anwendungen verwendet wird, die eine hohe Festigkeit und Korrosionsbeständigkeit erfordern. Aufgrund des unedlen Metallmaterials ist die Gewindeverbindung des Zylinders durch Fressen, Korrosion und Leckage gefährdet. Erschwerend kommt hinzu, dass die Enden der Zylinder oft mit einer empfindlichen „Zintec“-Beschichtung behandelt sind, die leicht beschädigt werden kann.

C&W hatte mehrere Optionen untersucht, um die erforderlichen Gleitfähigkeits- und Anti-Fress-Eigenschaften bereitzustellen. Leider waren beide Optionen ein zu großes Risiko für das Teil und die vorhandene Zintec-Beschichtung. Die Trommelbeschichtung – ein Prozess, bei dem Komponenten in einer Elektrolytlösung in einer Trommel platziert und dann gedreht oder getrommelt werden, um eine gleichmäßige Beschichtung zu erzielen – wurde wegen der Zerbrechlichkeit der Komponenten verworfen. Die Tankbepflanzung wurde abgelehnt, da die Zylinderkomponenten stark maskiert werden müssten, um die mit Zintec beschichteten Enden zu schützen. Außerdem war die Panzerbeschichtung aufgrund der geringen Menge, die beschichtet werden musste, finanziell nicht tragbar.

Die Antwort kam in Form von selektiver Beschichtung. Der SIFCO-Prozess® der selektiven Beschichtung ist ein portabels Galvanisierungsverfahren, das zur Verbesserung, Reparatur und Aufarbeitung lokalisierter Bereiche an hergestellten Komponenten ohne die Verwendung eines Tauchbeckens verwendet wird. Da nur eine kleine Kupferablagerung erforderlich war, um die erforderliche Schmierfähigkeit und Anti-Fressen zu gewährleisten, und das Volumen der Komponenten gering war, wurde die selektive Beschichtung als ideales Verfahren gewählt. Durch die Verwendung isolierter Maskierungstechniken und eines Netzteils konnten die Techniker innerhalb der Zeichnungstoleranzen beschichten, ohne dass eine Nachbearbeitung erforderlich war.

Vor dem Auftragen des Kupfers wurden die Teile sorgfältig maskiert, um die Zintec-Beschichtung zu schützen. Selektives Plattieren erfordert eine Bewegung der Anode, des Teils oder beider. Für diese Anwendung wurden die Zylinder in einen Drehkopf oder eine Drehmaschine gestellt, während der Bediener die Anode stationär hielt, um einen guten Fluss zur Anode für hochwertige Abscheidungenen auf den tiefen Gewinden sicherzustellen. Die anfänglichen Vorbeschichtungsverfahren waren: Elektroreinigung, Aktivator Nr. 4, Aktivator Nr. 1 und Nickel Special zum Bonden. Kupfer wurde dann auf den tiefen Gewinden abgeschieden, um die richtige Menge an Schmierfähigkeit und Anti-Fressen an den Passteilen zu ermöglichen.

Durch den Einsatz der selektiven Beschichtung war C&W in der Lage, eine begrenzte Anzahl von Komponenten in weniger als der Hälfte der Zeit zu beschichten, die für die Tankbeschichtung erforderlich gewesen wäre, und zu geringeren Kosten. Und SIFCO ASC beschichtet diese Zylinder jetzt regelmäßig. Laut James Kilner, Production Data Controller bei C&W'”Wir verwenden SIFCO ASC, weil ihre Arbeit immer von hoher Qualität ist, sie unsere Teile immer rechtzeitig liefern und sie einen ausgezeichneten Kundenservice haben. Wir würden niemand anderen für unsere Kupferbeschichtung verwenden.”

Weitere Informationen zu unseren Anti-Fress-Beschichtungen oder Beschichtungen von Gewinden und Nuten finden Sie unter www.sifcoasc.com/oil-gas

Chinese (Simplified)

Chinese (Simplified)  English (UK)

English (UK)  French

French  Spanish

Spanish  Swedish

Swedish