Das Bürstenplattieren (auch als selektives Plattieren bekannt) ist eine portabel Methode der Galvanisierung. Selektives Galvanisieren wird verwendet, um Eloxalschichten und galvanische Abscheidungen in bestimmten Bereichen eines Teils aufzutragen, ohne dass ein Tauchbecken erforderlich ist.

Anwendung und Vorteile

Bürstenbeschichtungen werden in erster Linie zur Verbesserung der Oberflächen von OEM-Komponenten, für dauerhafte Reparaturen und zur Wiederherstellung verschlissener oder falsch bearbeiteter Teile verwendet. Da diese Methode der Galvanisierung tragbar ist, kann sie überall in der Werkstatt oder auf dem Feld eingesetzt werden. Dieses Verfahren wird in einer Vielzahl von Branchen eingesetzt, darunter Luft- und Raumfahrt, Öl und Gas, Schifffahrt, Petrochemie und mehr.

Die Vorteile der Bürstenbeschichtung

Diese Methode der Oberflächenbeschichtung bietet eine Vielzahl von Vorteilen, wie z. B.:

- Korrosionsschutz

- Verbesserte Verschleißfestigkeit

- Verbesserte Lötbarkeit oder Löteigenschaften

- Verminderter elektrischer Übergangswiderstand

- Vorbeugende Maßnahmen

- Sie dienen als Auflageflächen

- Geringere Ausfallzeiten, da die Maschinen nicht zerlegt werden müssen

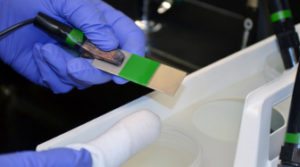

Das Bürstenplattierungsverfahren

Der erste Schritt des selektiven Beschichtungsverfahrens ist die Maskierung des Werkstücks. Anschließend werden eine Reihe von grundmaterialspezifischen Vorbereitungsschritten durchgeführt, um eine haftende Abscheidung zu gewährleisten.

Ein portabels Netzteil, ein so genannter Gleichrichter, liefert den Gleichstrom, der zum Beschichten, Eloxieren und Elektropolieren benötigt wird. Eine der Gleichrichterleitungen ist mit dem Galvanisiergerät und die andere mit dem zu bearbeitenden Teil verbunden.

Der vom Netzteil gelieferte Gleichstrom wird in einem Stromkreis verwendet, der geschlossen wird, wenn das Galvanisierwerkzeug die Arbeitsfläche berührt. Der Bediener hat die Möglichkeit, Spannung, Stromstärke und Amperestunden für einen bestimmten Auftrag zu kontrollieren und zu überwachen. Sie können auch die Polarität nach Bedarf ändern.

Das Bürstenplattieren erfordert eine Bewegung zwischen dem Plattierwerkzeug und dem Teil. Dies kann erreicht werden, indem das Galvanisierungswerkzeug über das Teil bewegt wird, indem das Teil bewegt wird und das Galvanisierungswerkzeug stationär bleibt oder indem beide bewegt werden.

Für jeden Arbeitsschritt werden spezielle Elektroden verwendet, um das Teil elektrochemisch vorzubereiten und dann die endgültige Abscheidung vorzunehmen. Die Elektroden werden mit einem saugfähigen Material bedeckt, das mit einer Lösung getränkt ist, und dann auf dem Teil angebracht.

Der letzte Schritt ist die Beschichtung der Metallschicht auf die gewünschte Dicke.

Wann sollte man eine selektive Beschichtung in Betracht ziehen?

Unternehmen sollten Bürstenbeschichtungen in Betracht ziehen, wenn:

Eine genau kontrollierte Dicke auf einem lokalisierten Bereich eines Teils ist erforderlich.

Die Tankgalvanisierung ist keine Option (z. B. weil das Teil zu groß für den Tank ist, die Maskierung für die Tankgalvanisierung zu komplex ist usw.).

Das Teil kann nicht bewegt werden.

Verfahren wie Schweißen und thermisches Spritzen sind nicht zulässig.

Das SIFCO-Verfahren®

Ursprünglich konzipiert und entwickelt von George IXCI in Paris Frankreich im Jahr 1938 wurde die Technik durch kontinuierliche Forschung und Entwicklung bei SIFCO Applied Surface Concepts entwickelt und verbessert. Die Ausrüstung von SIFCO Process® ist tragbar und ermöglicht es Technikern, Teile ohne Demontage an Ort und Stelle zu plattieren, was Unternehmen Geld spart und Ausfallzeiten minimiert.

Mit über 50 Jahren Erfahrung sind wir die Experten, wenn es um selektive Galvanik geht. Sprechen Sie mit einem Mitglied des SIFCO ASC-Teams über Bürstenbeschichtung in Ihrer Einrichtung, besuchen Sie uns

www.sifcoasc.com

.

Chinese (Simplified)

Chinese (Simplified)  English (UK)

English (UK)  French

French  Spanish

Spanish  Swedish

Swedish