上周在 NASF 的 SUR/FIN 博览会 SIFCO ASC 机械设计和项目工程师上,Derek Kilgore 介绍了如何通过选择性电镀自动化来提高工艺能力。

选择性电镀是一种在不使用浸没槽的情况下电镀局部区域的先进方法。 可以电镀三十多种纯金属和合金,并可以精确应用 I、II、III 型阳极氧化、磷酸和硼硫。 该过程可以降低成本、停机时间并在可访问性受限的情况下提供帮助。

在选择性电镀过程中,操作员可以执行以下任务:

- 手柄部件

- 电镀后进行目视检查

- 修改整流器设置(安培、伏特)

- 更换和移动阳极

- 打开和关闭阀门

- 冲洗零件

- 移动和倾倒化学品托盘

- 监控和记录整流器设置(安培、伏特和安培小时)

- 根据溶液寿命调整安培小时

- 保持化学比重

- 检测设备问题

- 处理干扰

由于技术人员在一项工作中负责的任务数量众多,因此镀层可能会因零件而异,也可能因操作员而异。

为了减少执行任务的数量,技术人员可以对整流器进行编程以修改其设置、监控操作并记录设置。 通过进行这一改进,它不仅使操作员无需修改和监控整流器,而且还允许在过程中进行以下改进:

- 确保可重复和可再现的操作

- 使用标准化的安培、伏特和 安培小时

- 提高吞吐量

- 减少错误

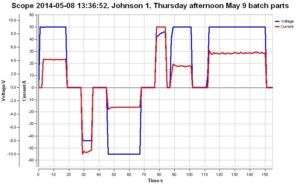

- 通过数据记录捕获实际电流强度、电压和时间

- 改进质量控制和保证

但是通过进一步改进和自动化操作,技术人员只负责 4 项任务,完全消除了操作员和电镀变化。

- Part handling (Load and unload parts

- Post plating visual inspection

- Adjust amp-hrs based on solution life

- Maintain specific gravity of chemistry

使用自动化系统,消除了操作员之间的差异,并且每个零件的零件放置、移动和压力都相同。 它不仅提供了可编程整流器的优势,而且还通过标准化的安培、伏特和安培小时优化了沉积物特性,提高了吞吐量,并改善了整体质量控制和保证。 通过让技术人员远离操作分心不再是一个问题,也不会对他们造成人体工程学风险。

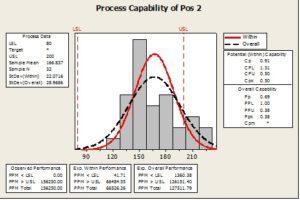

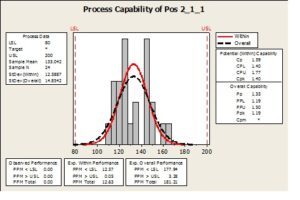

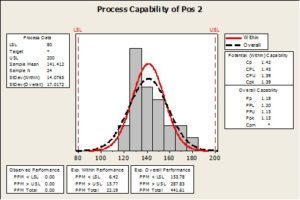

收集的数据支持了引入自动化后取得积极改进的说法。 对于样品,镀了 2 种类型的部件,配置相似,并在部件 1 的 4 个预定区域测量厚度分析。 在电镀运行开始时和大约每 12 个零件验证厚度。 在 1 个月的时间里,总共有 450 个电镀零件的 25 个样品。 在手工电镀零件中,使用了 3 名不同的技术人员。

在手动或操作员控制的整流器数据中,记录了 1.5 Sigma 或 0.5 Cpk。

总体而言,通过使用可编程逻辑控制器使过程自动化,技术人员可以查看通过人机界面捕获的数据,以确定操作是否在公差范围内完成,并有效提高 Cpk 值。 如果发生任何错误或未达到质量标准,技术人员可以查看数据并追踪错误的来源并分配适当的纠正措施,防止错误再次发生。

English (UK)

English (UK)  French

French  German

German  Spanish

Spanish  Swedish

Swedish