Letzte Woche präsentierte Derek Kilgore, Konstruktions- und Projektingenieur bei SIFCO ASC, auf der NASF-Messe SUR/FIN, wie man die Prozessmöglichkeiten durch die Automatisierung der selektiven Beschichtung verbessern kann.

Selektives Galvanisieren ist eine fortschrittliche Methode zur Galvanisierung lokal begrenzter Bereiche ohne den Einsatz von Tauchbecken. Über dreißig reine Metalle und Legierungen können galvanisch beschichtet werden, und die Eloxalarten I, II, III, Phosphor- und Borsäure-Schwefel-Eloxal können präzise aufgetragen werden. Das Verfahren kann Kosten und Ausfallzeiten reduzieren und dort helfen, wo die Zugänglichkeit eingeschränkt ist.

Während des selektiven Beschichtungsverfahrens können die Bediener die folgenden Aufgaben ausführen:

- Griffteile

- Führen Sie nach dem Galvanisieren Sichtprüfungen durch

- Gleichrichtereinstellungen ändern (Ampere, Volt)

- Anoden wechseln und bewegen

- Ventile öffnen und schließen

- Teile spülen

- Chemikalienschalen bewegen und ausleeren

- Gleichrichtereinstellungen überwachen und dokumentieren (Ampere, Volt und Amperestunden)

- Amperestunden basierend auf der Lebensdauer der Lösung anpassen

- Behalten Sie das spezifische Gewicht der Chemie bei

- Geräteprobleme erkennen

- Gehen Sie mit Ablenkungen um

Da ein Techniker während eines Auftrags für eine Vielzahl von Aufgaben verantwortlich ist, kann die Beschichtung von Teil zu Teil und von Bediener zu Bediener unterschiedlich ausfallen.

Um die Anzahl der durchzuführenden Arbeiten zu reduzieren, kann der Techniker den Gleichrichter programmieren, um seine Einstellungen zu ändern, den Betrieb zu überwachen und die Einstellung zu dokumentieren. Durch diese eine Verbesserung wird nicht nur der Bediener von der Änderung und Überwachung des Gleichrichters befreit, sondern sie ermöglicht auch die folgenden Verbesserungen des Prozesses:

- Sorgt für wiederholbare und reproduzierbare Vorgänge

- Optimiert die Abscheidungenseigenschaften mit standardisierten Ampere, Volt & Amperestunden

- Erhöht den Durchsatz

- Erlaubt weniger Fehler

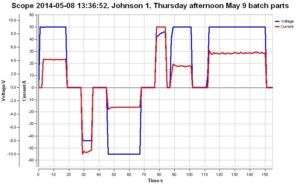

- Erfasst die tatsächliche Stromstärke, Spannung und Zeit durch Datenprotokollierung

- Verbessert die Qualitätskontrolle und -sicherung

Aber wenn man die Verbesserungen noch weiter treibt und den Vorgang automatisiert, ist der Techniker nur noch für 4 Aufgaben verantwortlich, so dass der Bediener und die Variation bei der Beschichtung ganz wegfallen.

- Teilehandhabung (Laden und Entladen von Teilen

- Sichtprüfung nach der Beschichtung

- Amperestunden basierend auf der Lebensdauer der Lösung anpassen

- Behalten Sie das spezifische Gewicht der Chemie bei

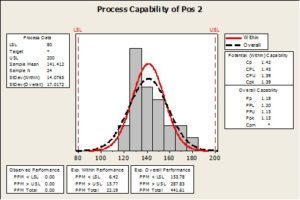

Bei einem automatisierten System gibt es keine Schwankungen zwischen den Bedienern, und die Platzierung der Teile, die Bewegung und der Druck sind für alle Teile gleich. Es bietet nicht nur die Vorteile eines programmierten Gleichrichters, sondern optimiert auch die Abscheidungenseigenschaften mit standardisierten Ampere-, Volt- und Ampere-hrs-Werten, erhöht den Durchsatz und verbessert die allgemeine Qualitätskontrolle und -sicherung. Da der Techniker nicht mehr im Einsatz ist, sind Ablenkungen und ergonomische Risiken für ihn kein Thema mehr.

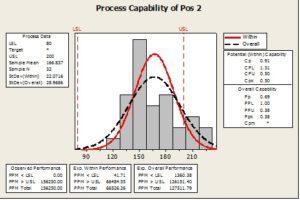

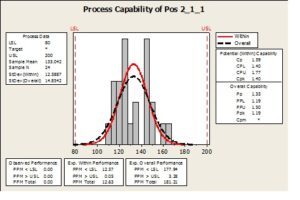

Die gesammelten Daten bestätigen die Behauptung, dass die Einführung der Automatisierung zu positiven Verbesserungen geführt hat. Für die Probe wurden 2 Arten von Teilen mit ähnlicher Konfiguration beschichtet, und eine Analyse der Dicke wurde an Teil 1 in 4 vorbestimmten Bereichen gemessen. Die Dicke wurde zu Beginn der Beschichtung und bei etwa jedem 12. Teil überprüft. Insgesamt wurden innerhalb von 1 Monat etwa 25 Proben von 450 beschichteten Teilen entnommen. Und für die manuell beschichteten Teile wurden 3 verschiedene Techniker eingesetzt.

Bei den manuellen oder bedienergesteuerten Gleichrichterdaten wurde ein Sigma von 1,5 oder ein Cpk von 0,5 aufgezeichnet.

Durch die Automatisierung des Prozesses mit einer speicherprogrammierbaren Steuerung können die Techniker die über die Mensch-Maschine-Schnittstelle erfassten Daten überprüfen, um festzustellen, ob der Vorgang innerhalb der Toleranzen abgeschlossen wurde, und die Cpk-Werte effektiv verbessern. Wenn Fehler auftreten oder Qualitätsstandards nicht eingehalten werden, können die Techniker die Daten überprüfen und den Fehler bis zu seiner Quelle zurückverfolgen und entsprechende Korrekturmaßnahmen einleiten, um eine Wiederholung der Fehler zu verhindern.

Chinese (Simplified)

Chinese (Simplified)  English (UK)

English (UK)  French

French  Spanish

Spanish  Swedish

Swedish