La semaine dernière, à l’occasion de l’exposition SUR/FIN de la NASF, Derek Kilgore, ingénieur de projet et de conception mécanique chez SIFCO ASC, a présenté un exposé sur la manière d’améliorer les capacités du processus par l’automatisation du placage sélectif.

Le placage sélectif est une méthode avancée de galvanisation de zones localisées sans utiliser de cuves d’immersion. Plus de trente métaux et alliages purs peuvent être électrodéposés et l’anodisation de type I, II, III, phosphorique et borico-sulfurique peut être appliquée avec précision. Ce processus peut réduire les coûts, les temps d’arrêt et aider les endroits où l’accessibilité est limitée.

Pendant le processus de placage sélectif, les opérateurs peuvent effectuer les tâches suivantes :

- Manipulation des pièces

- Effectuer des inspections visuelles après le placage

- Modifier les paramètres du redresseur (ampères, volts)

- Changer et déplacer les anodes

- Ouvrir et fermer les vannes

- Rincer les pièces

- Déplacer et vider les plateaux de produits chimiques

- Surveiller et documenter les paramètres du redresseur (ampères, volts et ampères-heures)

- Ajuster les ampères-heures en fonction de la durée de vie de la solution

- Maintenir la gravité spécifique de la chimie

- Détecter les problèmes d’équipement

- Gérer les distractions

En raison du nombre de tâches dont un technicien est responsable au cours d’un travail, des variations peuvent se produire dans le placage d’une pièce à l’autre, et d’un opérateur à l’autre.

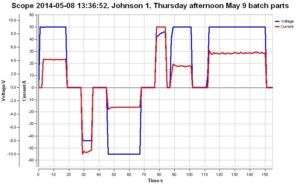

Afin de réduire le nombre de tâches effectuées, le technicien peut programmer le redresseur pour modifier ses réglages, surveiller le fonctionnement et documenter le réglage. En apportant cette seule amélioration, non seulement l’opérateur n’a plus besoin de modifier et de surveiller le redresseur, mais il peut également apporter les améliorations suivantes au processus :

- Garantit des opérations répétables et reproductibles

- Optimise les propriétés de dépôt avec des ampères, volts et amp ; amp-h

- Augmente le débit

- Permet moins d’erreurs

- Capture l’ampérage, la tension et le temps réels grâce à l’enregistrement des données

- Améliore le contrôle et l’assurance qualité

Mais en poussant les améliorations plus loin et en automatisant l’opération, le technicien n’est plus responsable que de 4 tâches, ce qui élimine complètement l’opérateur et la variation du placage.

- Manipulation des pièces (Charger et décharger des pièces

- Inspection visuelle après placage

- Ajuster les ampères-heures en fonction de la durée de vie de la solution

- Maintenir la gravité spécifique de la chimie

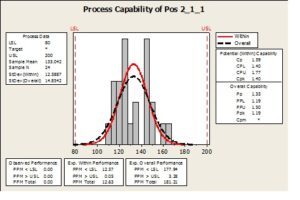

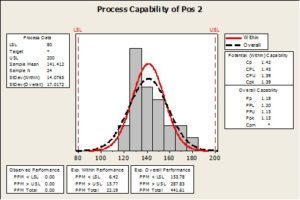

Avec un système automatisé, la variation d’un opérateur à l’autre est éliminée et le placement, le mouvement et la pression de la pièce sont les mêmes pour chaque pièce. Non seulement il offre les avantages d’un redresseur programmé, mais il optimise également les propriétés du dépôt avec des ampères, des volts et des ampères-heures normalisés, un débit accru et une amélioration du contrôle et de l’assurance de la qualité globale. Et en éloignant le technicien de l’opération, les distractions ne sont plus un souci, pas plus que les risques ergonomiques qu’il encourt.

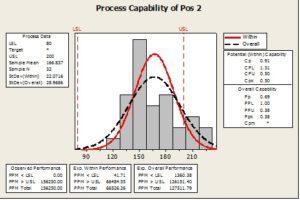

Les données recueillies ont confirmé les affirmations selon lesquelles des améliorations positives ont été apportées lors de l’introduction de l’automatisation. Pour l’échantillon, 2 types de pièces ont été plaquées, de configuration similaire, et une analyse de l’épaisseur a été mesurée sur la pièce 1 dans 4 zones prédéterminées. L’épaisseur a été vérifiée au début du cycle de placage et environ toutes les 12 pièces. Cela a représenté environ 25 échantillons de 450 pièces plaquées sur une période d’un mois. Et pour les pièces plaquées manuellement, 3 techniciens différents ont été utilisés.

Dans les données du redresseur manuel ou contrôlé par l’opérateur, un Sigma de 1,5 ou un Cpk de 0,5 a été enregistré.

Dans l’ensemble, en automatisant le processus à l’aide d’un contrôleur logique programmable, les techniciens peuvent examiner les données capturées par l’interface homme-machine pour déterminer si l’opération a été réalisée dans les limites de la tolérance et améliorer efficacement les valeurs Cpk. En cas d’erreur ou de non-respect des normes de qualité, les techniciens peuvent examiner les données, remonter à la source de l’erreur et prendre les mesures correctives appropriées, afin d’éviter que les erreurs ne se reproduisent.

Chinese (Simplified)

Chinese (Simplified)  English (UK)

English (UK)  German

German  Spanish

Spanish  Swedish

Swedish