La semana pasada, en la exposición SUR/FIN de la NASF, Derek Kilgore, ingeniero de proyectos y diseño mecánico de ASC, presentó cómo mejorar las capacidades del proceso mediante la automatización del revestimiento selectivo.

La galvanoplastia selectiva es un método avanzado de galvanoplastia de áreas localizadas sin el uso de tanques de inmersión. Se pueden galvanizar más de treinta metales puros y aleaciones y aplicar con precisión los tipos de anodización I, II, III, fosfórica y bórico-sulfúrica. El proceso puede reducir los costes, el tiempo de inactividad y ayudar en los casos en que la accesibilidad es limitada.

Durante el proceso de chapado selectivo los operarios pueden realizar las siguientes tareas:

- Piezas del mango

- Realizar inspecciones visuales posteriores al enchapado

- Modificar la configuración del rectificador (amperios, voltios)

- Cambio y movimiento de ánodos

- Abrir y cerrar válvulas

- Enjuague de piezas

- Mover y descargar bandejas de productos químicos

- Supervise y documente la configuración del rectificador (amperios, voltios y amperios-hora)

- Ajuste los amperios-hora en función de la vida útil de la solución

- Mantener la gravedad específica de la química

- Detectar problemas con el equipo

- Manejar las distracciones

Debido al número de tareas de las que es responsable un técnico durante un trabajo, pueden producirse variaciones en el chapado de una pieza a otra y de un operario a otro.

Para reducir el número de tareas realizadas, el técnico puede programar el rectificador para modificar sus ajustes, supervisar el funcionamiento y documentar el ajuste. Al realizar esta única mejora, no sólo se libera al operador de modificar y supervisar el rectificador, sino que también permite las siguientes mejoras en el proceso:

- Garantiza operaciones repetibles y reproducibles

- Optimiza las propiedades del depósito con amperios, voltios & estandarizados. amperios-hora

- Aumenta el rendimiento

- Permite menos errores

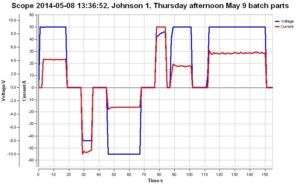

- Captura el amperaje, el voltaje y el tiempo reales a través del registro de datos

- Mejora el control y la garantía de calidad

Pero si se llevan las mejoras más allá y se automatiza la operación, el técnico sólo es responsable de 4 tareas, eliminando por completo al operario y la variación del chapado.

- Manipulación de piezas (carga y descarga de piezas

- Inspección visual posterior al enchapado

- Ajuste los amperios-hora en función de la vida útil de la solución

- Mantener la gravedad específica de la química

Con un sistema automatizado, se eliminan las variaciones de un operario a otro y la colocación, el movimiento y la presión de las piezas son los mismos para todas ellas. No sólo proporciona las ventajas de un rectificador programado, sino que también optimiza las propiedades del depósito con amperios, voltios y amperios-hora estandarizados, aumenta el rendimiento y mejora el control y la garantía de calidad general. Y al alejar al técnico de la operación, las distracciones ya no son una preocupación, como tampoco lo son los riesgos ergonómicos que conlleva.

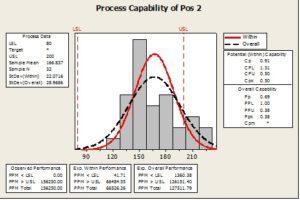

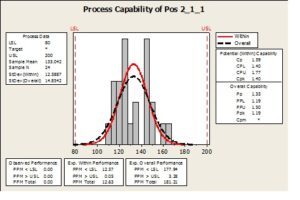

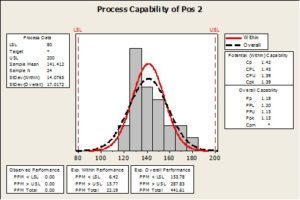

Los datos recogidos respaldan la afirmación de que la introducción de la automatización ha supuesto una mejora positiva. Para la muestra, se han chapado dos tipos de piezas, de configuración similar, y se ha medido el espesor de la pieza 1 en 4 zonas predeterminadas. El grosor se verificó al inicio de la pasada de revestimiento y aproximadamente cada 12 piezas. En total, unas 25 muestras de 450 piezas chapadas en el periodo de un mes. Y de las piezas chapadas manualmente, se utilizaron 3 técnicos diferentes.

En los datos del rectificador manual o controlado por el operador, se registró un 1,5 Sigma o un 0,5 Cpk.

En general, al automatizar el proceso mediante un controlador lógico programable, los técnicos pueden revisar los datos capturados a través de la interfaz hombre-máquina para determinar si la operación se completó dentro de la tolerancia y mejorar efectivamente los valores de Cpk. Si se produce algún error o no se cumplen las normas de calidad, los técnicos pueden revisar los datos y rastrear el error hasta su origen y asignar la acción correctiva adecuada, evitando que los errores se repitan.

Chinese (Simplified)

Chinese (Simplified)  English (UK)

English (UK)  French

French  German

German  Swedish

Swedish