Kleine Innendurchmesser können bei falscher Bearbeitung schwierig zu reparieren sein. Der Vorteil der selektiven Beschichtung besteht darin, dass die Bohrung mit minimaler Maskierung isoliert werden kann, um den Beschichtungsvorgang abzuschließen. Als eines der fortschrittlichsten Ingenieurbüros in Schottland diese Situation erlebte, forderte es SIFCO ASC auf, seine Bohrungen wieder auf die erforderliche Größe zu bauen.

Die Herausforderung

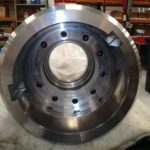

Das Ingenieurbüro stellt große THRT-Adapter her. Jede Komponente enthält zehn Bohrungen mit einem Durchmesser von 0,750 Zoll. Als eine der Bohrungen auf 0,755 Zoll falsch bearbeitet wurde, war eine Reparatur erforderlich. Eine Bohrung außerhalb der Toleranz kann eine Vielzahl von Problemen für die Gesamtleistung des Bauteils verursachen. Bei einer Lagerpassung wäre das Lager zu locker und würde durchdrehen. Wenn die Bohrung für eine Druck- oder Presspassung bestimmt war, würde eine Überbearbeitung dazu führen, dass die Passung locker wird und die Komponente nicht richtig funktioniert.

Es wurden mehrere Reparaturoptionen für die Größenänderung untersucht, bevor die selektive Beschichtung gewählt wurde. Aufgrund der Größe des Teils im Vergleich zur Größe des zu reparierenden Bereichs wurde die Tankpanzerung sofort außer Acht gelassen. Das Teil ist zu groß und die Bohrung viel zu klein – was eine erhebliche Maskierung erfordert, um die Tankbeschichtung zu einer praktikablen Option zu machen. Während Schweißen oder thermisches Spritzen ein erfolgreiches Ergebnis erzielen konnten, war das Risiko des thermischen Verzugs bei beiden Verfahren zu groß. Außerdem können beide Verfahren nicht weit genug in die Bohrung eindringen, um die richtige erforderliche Dicke bereitzustellen.

Lösung

Dadurch blieb die selektive Beschichtung nicht nur die einzige Option, sondern die beste Anwendung für die Reparatur der Größenänderung. Während die selektive Beschichtung kleiner Innendurchmesser eine schwierige Aufgabe ist, wandte sich das Unternehmen glücklicherweise an die Experten von SIFCO ASC.

Die Ingenieure von SIFCO ASC haben eine spezielle Strömungsanode entwickelt, um sicherzustellen, dass die richtige Dicke und Gleichmäßigkeit erreicht wird. Da die erforderliche Beschichtung für die Anwendung AeroNikl 250® war, wurde die Anode aus einer Nickel-200/201-Legierung hergestellt, um das Werkzeug nicht zu beschädigen oder die Lösung während des Beschichtungsprozesses zu verunreinigen. Das Werkzeug wurde auch so konstruiert, dass es lang genug ist, um aus der Bohrung heraus und von der Fläche des Teils weg zu reichen. Die Fließlöcher erstreckten sich dann über die Länge des gesamten Werkzeugs, wodurch die Lösung in die Rückseite der Bohrung fließen konnte.

Das Ergebnis

Der Kunde wollte 0,008” – 0,010” AeroNikl 250® in jeder Bohrung aufbauen, um ihm genug Material zu geben, um ihn wieder auf die richtige Größe zu bearbeiten. Vor dem Auftragen wurden die Teile maskiert, um den Rest des Bauteils zu schützen. Die anfänglichen Vorbeschichtungsverfahren waren: Elektroreinigung, Aktivator Nr. 2, Aktivator Nr. 3 und Nickel Special zum Bonden. AeroNikl® wurde dann bis zu einer Dicke von etwa 0,015 Zoll abgeschieden.

Das Endergebnis der Anwendung war äußerst erfolgreich. Mit den speziell konstruierten Werkzeugen war SIFCO ASC in der Lage, die Abscheidungen über die Anforderungen des Kunden hinaus aufzubauen und eine gute Menge an Abscheidungensmaterial bereitzustellen, das auf die Zeichnungstoleranz von 0,750″ zurückbearbeitet werden konnte. Ohne die Technologie der selektiven Beschichtung hätte eine wertvolle maschinell bearbeitete Komponente möglicherweise vollständig wiederaufbereitet werden müssen – was ihnen Zeit und Kosten gespart und gleichzeitig die Herausforderungen der Wiederverwertung kritischer Komponenten gemeistert hätte.

Weitere Informationen zu anderen Anwendungen in der Öl- & Gasindustrie finden Sie auf unserer Website. Um eine PDF dieser Fallstudie herunterzuladen, klicken Sie hier.

Chinese (Simplified)

Chinese (Simplified)  English (UK)

English (UK)  French

French  Spanish

Spanish  Swedish

Swedish