Die Produktion auf dem Kashagan-Ölfeld ist im Gange

Das von Business Insider als das teuerste Ölfeld der Welt bezeichnete Kashagan-Ölfeld war eine der größten Ölfunde der letzten 40 Jahre. Es wird auf 16 Milliarden Barrel Öl geschätzt und befindet sich im Kaspischen Meer in Kasachstan. Das Feld im Besitz von Eni, Exxon, Shell, Total und der kasachischen Regierung; wird betrieben von einem Joint-Venture, der North Caspian Operating Company.

Mit einer Produktion von derzeit 160.000 Barrel pro Tag (bpd) soll das Ziel von 370.000 bpd bis Ende 2017 erreicht werden. Aber es war nicht einfach, hierher zu kommen. Von Problemen geplagt, kam der größte Rückschlag im Jahr 2013, als eine wichtige Pipeline, die die Onshore-Verarbeitungsanlage verbindet, korrodierte und eine vollständige Abschaltung erzwang. Während dies das Projekt möglicherweise verzögert hat, hat es auch wichtige Problembereiche und Möglichkeiten für vorbeugende Wartung hervorgehoben. Das Kaspische Meer ist bekannt für seine strengen Winter und das giftige Schwefelwasserstoffgas (das die Korrosion der Pipeline verursacht).

Viele Oberflächenveredelungstechniken werden in der Öl- und Gasindustrie für Korrosion, Abrieb und Verschleiß eingesetzt. Die Tragbarkeit des Bürstenbeschichtungsverfahrens macht es ideal für Offshore-Bohrinseln und unerwartete Reparaturen, die möglicherweise erforderlich sind. Beispielsweise wurde der CMC-Zylinder (Crown Mounted Compensator) erheblich beschädigt, als ein Blitz in die ENSCO-Anlage einschlug. Der Einschlag des Blitzes verursachte eine erhebliche Kerbe in der Größe einer Münze am CMC-Zylinder. Ohne sofortige Reparatur könnte der Schaden dazu führen, dass die Zylinderdichtungen undicht werden, was zu Hydraulikflüssigkeitsverlust und der Gefahr eines erheblichen Produktionsausfalls führt. Unter Verwendung von AeroNikl® 7280 von SIFCO für den Korrosionsschutz und Cobalt 2043 zum Härten der Reparatur zum Schutz vor Oberflächenverschleiß wurde die Reparatur vor Ort in 24 Stunden abgeschlossen.

SIFCO ASC hat auch von Tenaris und VAM, den führenden Lizenzgebern für Ölfeld-Gewindekonstruktionen, den Status eines zugelassenen Lieferanten erhalten. Dieser anerkannte Status qualifiziert SIFCO ASC dazu, Bediener weltweit darin zu schulen, Kupfer selektiv auf Premium-Gewindeverbindungen aufzubringen.

Durch das Lernen aus den Erfahrungen und das Verhindern zukünftiger Ausfälle ist das Feld jetzt (obwohl es hinter dem Zeitplan zurückbleibt) voll funktionsfähig. Bis heute schätzte das NCOC, dass „seit der Wiederaufnahme der Produktion Ende 2016 mehr als 7 Millionen Barrel Rohöl und eine ultraleichte Form von Öl namens Kondensat produziert hat“, so United Press International, Inc.

Lesen Sie die Originalartikel auf BusinessInsider.com und UPI.com.

Laserähnliche Präzision mit dem SIFCO Process®

Der Spezialist für Stanzwerkzeuge, Lasercomb Dies, stellt Gegenplatten aus Stahl her, die mit Rillen ausgekleidet sind, die zum Formen von Falten in Kartonverpackungen verwendet werden. Wenn sich jedoch die Ausrichtung für eine der Falten in der falschen Position befand, führte dies zu einer ästhetischen Beschädigung des Druckstücks aus Edelstahl. Anfangs war sich Lasercomb nicht sicher, ob die Komponente noch einsatzfähig war, und erwog, sie zu ersetzen, aber nachdem die Auswirkungen der Herstellung einer identischen Komponente untersucht worden waren, wurde klar, dass die Durchführung einer Reparatur eine praktikablere Option war.

Glücklicherweise befand sich der Schaden in einem sehr kleinen lokalisierten Bereich, daher konnte ein schneller Aufbau mit minimaler Maskierung erreicht werden. Angesichts der Art des Problems standen relativ wenige Optionen zur Verfügung, nämlich selektive Beschichtung und Tankbeschichtung . Das Problem bei letzterem war, dass es relativ wenig Kontrolle über die Abscheidungen bot und da der Schaden auf einen kleinen Bereich begrenzt war, würde es eine große Menge an Maskierung erfordern, daher war selektives Plattieren die praktischere Option. Diese Methode bietet Kontrolle beim Auftragen der Einlage durch und konnte das beschädigte Kleid wieder auffüllen, die Kappe auftragen und in das Finish einblenden.

Der SIFCO Process® war so erfolgreich, dass die Komponente wieder in einen perfekten Zustand versetzt wurde, was zu Einsparungen von über 2.500 £ führte – was eine Neuproduktion der Komponente gekostet hätte.

Vielleicht noch bedeutsamer ist die minimale Auswirkung der Reparatur auf die Produktivität. Wäre Lasercomb nicht in der Lage gewesen, die Komponente zu retten, hätte sie eine andere herstellen müssen – was bis zu 30 Stunden hätte dauern können, sowie zusätzliche Material- und damit verbundene Produktionskosten.

Kevin Holmes, Qualitätsmanager bei Lasercomb, erklärte: „Wir sind SIFCO ASC sehr dankbar für die Bereitstellung einer effektiven Lösung für ein möglicherweise kniffliges Problem. SIFCO ASC nahm sich die Zeit, die uns zur Verfügung stehenden Optionen zu prüfen, und konnte so den geeignetsten Weg zur Behebung des Problems ermitteln, was uns viel Zeit und Geld sparte. Vor allem die Qualität der Reparatur war insofern hervorragend, als nicht erkennbar war, dass das Bauteil jemals beschädigt worden war. Wir waren sehr zufrieden mit dem Service, den wir erhalten haben, und würden ihn in Zukunft gerne wieder in Anspruch nehmen.“

Um mehr über den SIFCO-Prozess der selektiven Beschichtung zu erfahren oder mit unserer technischen Abteilung zu sprechen, wenden Sie sich an 800-765-4131 oder info@sifcoasc.com

Titan härter machen

Von Darrin Radatz, Ani Zhecheva und Sid Clouser

Hohe Festigkeit und geringes Gewicht, gepaart mit der Fähigkeit, leicht einen zähen Oberflächenoxidfilm zu bilden, machen Titan und seine Legierungen für viele Anwendungen in der Luft- und Raumfahrt, in der Industrie und in der Medizin nützlich.

Eine Einschränkung von Titanlegierungen ist die relativ schlechte Beständigkeit gegen adhäsiven Verschleiß, was zu Festfressen und Kaltverschweißung, schlechtem Fretting-Verhalten und einem hohen Reibungskoeffizienten führt. Man kann diese Einschränkung überwinden, indem man eine Oberflächenbeschichtung vorsieht. Beschichtungen werden auch für Wärmereflexion, Emissionsvermögen, Korrosionsbeständigkeit in heißen sauren Umgebungen, Leitfähigkeit, Schmierfähigkeit, Löten und Größenänderung aufgetragen.

Oberflächenvorbereitung

Titan ist sehr reaktiv und bildet schnell einen Oxidfilm, wenn die Metalloberfläche Luft oder einer Umgebung ausgesetzt wird, die verfügbaren Sauerstoff enthält. Diese Oxidschicht sollte vor dem Galvanisieren oder einer anderen Oberflächenbehandlung entfernt werden, aber ihre Zähigkeit macht die Entfernung problematisch.

Das Aufrauhen der Oberfläche kann die Beschichtungshaftung verbessern und kann durch Schleifen, Sandstrahlen und Ätzen erreicht werden. Die Oberflächenvorbereitung ist der Schlüssel zum Erzielen einer robusten Haftung jeder Beschichtung auf Titan, da eine Nickelbürstenbeschichtung über dem Oxidfilm zu einer schlechten Haftung in lokalisierten Bereichen führt.

SIFCO Applied Surface Concepts hat mehrere Experimente mit Titan zur Oberflächenvorbereitung und selektiven Beschichtung durchgeführt. Unsere Forschungs- und Entwicklungsabteilung erhielt Titanbleche mit einer Dicke von 1,1 mm und Rohre mit einer Dicke von 0,83 mm in drei Substratmaterialien: Ti-6Al-4V, Ti-6Al-6V-2Sn und kommerziell reines Titan der Güteklasse 2 und bearbeitete die Oberflächen mechanisch mit verschiedenen Techniken, einschließlich Trocken- oder Nassschleifen, Drahtbürsten und Strahlen.

Mechanische Verfahren

Die Forschung und Entwicklung verwendete mechanische Methoden, um die Haftung zu verbessern, indem die Substratoberfläche vergrößert und eine frische, saubere Titanoberfläche freigelegt wurde. Mechanische Bearbeitung der Oberfläche durch Schleifen mit Schleifkörpern, Drahtbürsten oder durch Strahlen mit Siliziumkarbid oder nassem oder trockenem Aluminiumoxid, vergrößerte Oberfläche und verbesserte Haftung der Abscheidungen. Die Haftung war jedoch immer noch nicht hoch genug, um routinemäßig einen 180°-Biegetest zu überstehen.

Säureätzung

Sie verpflichteten sich dann, ein elektrochemisches Behandlungsverfahren zu identifizieren, das in der Lage ist, die Substratoberfläche auf kontrollierte Weise zu vergrößern und eine oxidfreie Oberfläche bereitzustellen, die eine gute Haftung der Abscheidung ermöglicht. Die resultierende elektrochemische Behandlung umfasst sowohl einen Elektrolyten als auch eine anodische/kathodische Ätz-/Aktivierungsmethodik, um das Mikroätzen der Titanoberfläche zu fördern, um den Oberflächenbereich zu vergrößern und das Oberflächenoxid zu reduzieren. Diese elektrochemische Behandlung führte zu einer ausgezeichneten Haftung. Das in Tabelle 1 angegebene Plattierungsverfahren wurde verwendet, um eine Qualitätsabscheidung vorzunehmen.

Mehrere Faktoren tragen zur hervorragenden Haftung bei: mechanische Verzahnung, vergrößerte Oberfläche und das Fehlen eines Oxidfilms. Diese drei Attribute wurden während des Bürstenplattierungsprozesses erzeugt. Das Bürstenplattieren eignet sich aufgrund des kleinen Elektrolytvolumens, des engen Kontakts zwischen der Anode und der Kathode und der Schnelligkeit, mit der Elektrolyte von der Aktivierung zur Grundplattierung umgeschaltet werden können, besonders zum Erzeugen dieser Eigenschaften.

Wichtige Überlegungen für das Verfahren sind:

- Halten Sie das Titan jederzeit unter potentieller Kontrolle

- Halten Sie den plattierten Bereich zu 100 % von der umwickelten Anode bedeckt

- Verwenden Sie eine schnelle Umschaltung von anodisch auf kathodisch

- Zwischen den Schritten nicht spülen

- Verwenden Sie die Lösung nicht wieder.

Andere Bewertungen

Die Oberfläche der Stubs aus Titanlegierung wurde durch maschinelle Bearbeitung oder SiC-Sandstrahlen vorbehandelt, dann abgeschliffen, geätzt und aktiviert, wobei das Verfahren in Tabelle 1 verwendet wurde. Eine 50 &mgr;m dicke Nickelabscheidung wurde aus zwei Säureelektrolyten plattiert. Die Versagensart war bei allen Proben adhäsiv an der Grenzfläche Nickelbeschichtung – Titan.

Die Wasserstoffversprödung wurde gemäß General Motors Engineering Standard GM3661P getestet, und alle Proben waren hinsichtlich der Wasserstoffversprödung zufriedenstellend – das heißt, an keinem der Probestücke wurde ein Versagen oder eine Rissbildung beobachtet.

Diese Technologie funktionierte auch gut mit der Ti-6Al-6V-2Sn-Legierung, und die Haftung der Abscheidung war zufriedenstellend. Das Verfahren liefert jedoch keine Abscheidungen mit ausreichender Haftung auf Titan Grad 2. Abscheidungenen auf Grad 2 bestanden im Allgemeinen Bandtests, aber versagten bei Biegetests.

Zukünftige Forschungsarbeiten werden weiterhin Prinzipien für eine gute Haftung von plattierten Abscheidungen auf Titanlegierungen entwickeln und ein Verfahren zur Abscheidung von Beschichtungen mit verbesserter Haftung auf Titan der Güteklasse 2 identifizieren. Die Abscheidung anderer Materialien mit besserer Verschleißfestigkeit als Titan wird ebenfalls untersucht.

Hersteller setzt auf selektive Kupferplattierung für Anti-Fressen

Wenn zwei Edelstahlteile in direktem Kontakt miteinander stehen, kann die ständige Reibung zum Festfressen des Metalls führen. Fragen Sie einfach Cutting & Wear Limited (C&W). C&W ist ein internationaler Anbieter von Bohrlochwerkzeugtechnologie für Ausrüstungshersteller weltweit. C&W wandte sich an SIFCO Applied Surface Concepts, weil das Unternehmen eine dünne Kupferschicht für Anti-Fress-Zwecke selektiv auf die Gewinde von neu hergestellten Edelstahlkomponenten plattieren musste und gleichzeitig die Kundenspezifikationen erfüllen musste.

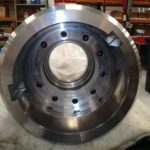

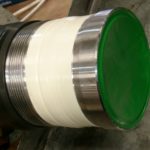

C&W stellt Flow Exit Zylinder für die Öl- und Gasindustrie her. Die Zylinder bestehen aus UNS S17400 H900. UNS S17400 H900 ist ein ausscheidungshärtender Chrom-Kupfer-Edelstahl, der für Anwendungen verwendet wird, die eine hohe Festigkeit und Korrosionsbeständigkeit erfordern. Aufgrund des unedlen Metallmaterials ist die Gewindeverbindung des Zylinders durch Fressen, Korrosion und Leckage gefährdet. Erschwerend kommt hinzu, dass die Enden der Zylinder oft mit einer empfindlichen „Zintec“-Beschichtung behandelt sind, die leicht beschädigt werden kann.

C&W hatte mehrere Optionen untersucht, um die erforderlichen Gleitfähigkeits- und Anti-Fress-Eigenschaften bereitzustellen. Leider waren beide Optionen ein zu großes Risiko für das Teil und die vorhandene Zintec-Beschichtung. Die Trommelbeschichtung – ein Prozess, bei dem Komponenten in einer Elektrolytlösung in einer Trommel platziert und dann gedreht oder getrommelt werden, um eine gleichmäßige Beschichtung zu erzielen – wurde wegen der Zerbrechlichkeit der Komponenten verworfen. Die Tankbepflanzung wurde abgelehnt, da die Zylinderkomponenten stark maskiert werden müssten, um die mit Zintec beschichteten Enden zu schützen. Außerdem war die Panzerbeschichtung aufgrund der geringen Menge, die beschichtet werden musste, finanziell nicht tragbar.

Die Antwort kam in Form von selektiver Beschichtung. Der SIFCO-Prozess® der selektiven Beschichtung ist ein portabels Galvanisierungsverfahren, das zur Verbesserung, Reparatur und Aufarbeitung lokalisierter Bereiche an hergestellten Komponenten ohne die Verwendung eines Tauchbeckens verwendet wird. Da nur eine kleine Kupferablagerung erforderlich war, um die erforderliche Schmierfähigkeit und Anti-Fressen zu gewährleisten, und das Volumen der Komponenten gering war, wurde die selektive Beschichtung als ideales Verfahren gewählt. Durch die Verwendung isolierter Maskierungstechniken und eines Netzteils konnten die Techniker innerhalb der Zeichnungstoleranzen beschichten, ohne dass eine Nachbearbeitung erforderlich war.

Vor dem Auftragen des Kupfers wurden die Teile sorgfältig maskiert, um die Zintec-Beschichtung zu schützen. Selektives Plattieren erfordert eine Bewegung der Anode, des Teils oder beider. Für diese Anwendung wurden die Zylinder in einen Drehkopf oder eine Drehmaschine gestellt, während der Bediener die Anode stationär hielt, um einen guten Fluss zur Anode für hochwertige Abscheidungenen auf den tiefen Gewinden sicherzustellen. Die anfänglichen Vorbeschichtungsverfahren waren: Elektroreinigung, Aktivator Nr. 4, Aktivator Nr. 1 und Nickel Special zum Bonden. Kupfer wurde dann auf den tiefen Gewinden abgeschieden, um die richtige Menge an Schmierfähigkeit und Anti-Fressen an den Passteilen zu ermöglichen.

Durch den Einsatz der selektiven Beschichtung war C&W in der Lage, eine begrenzte Anzahl von Komponenten in weniger als der Hälfte der Zeit zu beschichten, die für die Tankbeschichtung erforderlich gewesen wäre, und zu geringeren Kosten. Und SIFCO ASC beschichtet diese Zylinder jetzt regelmäßig. Laut James Kilner, Production Data Controller bei C&W'”Wir verwenden SIFCO ASC, weil ihre Arbeit immer von hoher Qualität ist, sie unsere Teile immer rechtzeitig liefern und sie einen ausgezeichneten Kundenservice haben. Wir würden niemand anderen für unsere Kupferbeschichtung verwenden.”

Weitere Informationen zu unseren Anti-Fress-Beschichtungen oder Beschichtungen von Gewinden und Nuten finden Sie unter www.sifcoasc.com/oil-gas

Erfüllung der Produktivitätsanforderungen durch Automatisierung der selektiven Beschichtung

Reduzierung ergonomischer Risiken. Erhöhung der nutzbaren Kapazität. Was auch immer Ihr Grund ist, wenn Sie mehr darüber erfahren möchten, wie Sie Ihren Beschichtungsvorgang automatisieren können, dürfen Sie diese Präsentation auf der SURFIN 2018 nicht verpassen.

Die Fortschritte bei der automatisierten selektiven Beschichtung beinhalten Optionen für die vollständige Anpassung an die spezifische Anwendung des Kunden. Um dies zu veranschaulichen, werden Daten, Videos und Bilder einer vertikalen, zweispindligen, automatisierten ID-Plattiermaschine präsentiert. Durch die Zusammenarbeit mit dem Kunden können kundenspezifische Beschichtungsmaschinen entwickelt werden, um die Rüstzeit des Bedieners, die Teilehandhabung und sogar die Anzahl der Anwendungen zu reduzieren – wodurch optimale Vorlaufzeiten effektiv erreicht und Produktionspläne eingehalten werden.

Besuchen Sie uns am Mittwoch, den 6. Juni um 8:30 Uhr auf der NASF SUR/FIN 2018 Expo, wo Derek Kilgore demonstrieren wird, wie die Teilnehmer eine konsistente Qualität und Prozesswiederholbarkeit erreichen können, indem sie automatisiertes selektives Plattieren in ihren Prozess integrieren.

Derek ist Konstruktions- und Projektingenieur für SIFCO Applied Surface Concepts in Independence, OH. Er ist Absolvent der University of Akron in Akron, Ohio mit einem Bachelor of Science in Maschinenbau und verfügt über 10 Jahre Erfahrung in diesem Bereich. Derek hat an Projekten in der Oberflächenveredelung, Lebensmittelverpackungs- und Automobilindustrie gearbeitet, darunter: automatisierte selektive Beschichtungssysteme, Metallstanzen, Blasformen, Spritzgießen, Thermoformen, Gummiherstellung und mehr.

Um sich für SUR/FIN 2018 anzumelden, klicken Sie hier.

Metallzusatz für die Reparatur: Welches Verfahren ist das richtige für mich?

Es gibt mehrere Metallzusatzverfahren, die eine Werkstatt verwenden kann, um eine verschlissene oder beschädigte Komponente zu reparieren, aber in diesem Artikel werden wir nur die gebräuchlichsten betrachten: Schweißen, Sprühen und Galvanisieren (Tank und Bürste).

Schweißen

Auf die Frage nach einem Metall-Add-On-Reparaturverfahren würden die meisten Schweißarbeiten sofort identifizieren können. Schweißen ist eines der ältesten und bekanntesten Metall-Add-On-Reparaturverfahren. Während des Prozesses werden mehrere Schweißraupen neben- und übereinander aufgetragen, bis ausreichende Dicken aufgebaut sind. Die Haftung ist sehr gut, aber je nach Anwendung können die Reinheit der Abscheidungen und Oxideinschlüsse ein Problem darstellen. Geschweißte Oberflächen erfordern immer eine Endbearbeitung oder einen Schleifvorgang, um enge Toleranzen zu erreichen. Schweißen kann auch Spannungen im Grundmetall erzeugen und Wärmeverzug verursachen. Während dies bei großen Bauteilen normalerweise kein Problem darstellt, kann es bei kleinen Querschnittsflächen zu Verzerrungen kommen.

Galvanik: Tank

Die Tank- oder Badgalvanisierung ist ebenfalls ein bekanntes Oberflächenveredelungsverfahren für Metalle. Während die Tankgalvanisierung viele Vorteile hat, wie z. B. das Plattieren in Chargen und die Möglichkeit, unregelmäßig geformte Teile zu plattieren, hat sie auch schwerwiegende Nachteile. Alle zu reparierenden Teile müssen vor dem Plattieren zerlegt (und schließlich nach Fertigstellung wieder zusammengebaut) werden. Auch wenn nur ein kleiner Bereich des Bauteils plattiert werden muss, ist ein zeitaufwändiges Maskieren erforderlich. Viele Komponenten in der Schifffahrt, der Luft- und Raumfahrt sowie der Öl- und Gasindustrie sind zu groß für Standard-Tankgrößen oder extrem schwierig zu maskieren – um den Schutz benachbarter Bereiche zu gewährleisten. Schließlich erfordert das System eine kontinuierliche Kontrolle der chemischen Lösung und eine große, teure Ausrüstung. Die Tankbeschichtung ist zwar weit verbreitet, eignet sich aber nicht für die typische Wartungswerkstatt, daher werden Teile normalerweise versandt und nicht intern repariert.

Galvanik: Pinsel

Bürstenplattieren oder selektives Plattieren ist ein Verfahren zum Galvanisieren auf einem lokalisierten Bereich ohne die Verwendung eines Tauchbeckens. Die Ausrüstung von SIFCO Process® ist tragbar und ermöglicht es Technikern, Teile mit minimaler Demontage an Ort und Stelle zu plattieren, wodurch Ausfallzeiten minimiert werden. Bei einem typischen Vorgang wird das Teil zuerst maskiert, um den zu plattierenden Bereich zu isolieren, und dann wird eine Reihe von grundmaterialspezifischen Vorbereitungsschritten durchgeführt, um eine haftende Abscheidung sicherzustellen. Der letzte Schritt ist das Plattieren der Metallabscheidung auf die gewünschte Dicke. Die meisten Bürstenbeschichtungsanwendungen sind vom Bediener abhängig; Bei richtiger Ausführung kann das Bürstenplattieren jedoch präzise Aufbauten liefern und die Nachbearbeitung oder das Schleifen minimieren. Beim Brush-Plating-Verfahren besteht zudem keine Gefahr von thermischem Verzug, Eigenspannungen oder Hitzerissen. Von allen Metallzugabeverfahren ist das Bürstenplattieren das präziseste und bietet gleichzeitig die beste Haftung.

sprühen

Spritzmetallisierung umfasst thermische Spritzanwendungen wie Flammspritzen, Plasmaspritzen, HVOF und andere. Bei allen thermischen Spritzanwendungen werden Metallstäbe, Drähte oder Pulver geschmolzen und mit einer speziellen Pistole auf die Oberfläche des Bauteils gespritzt. Mit dieser Technik können bis zu 3 mm (1/8 Zoll) Metall, intermetallische Legierungen oder Metalloxide oder -karbide schnell und kostengünstig abgeschieden werden. Bei engen Toleranzen ist jedoch typischerweise eine Nachbearbeitung erforderlich. Während die porösen Abscheidungenen für Öllager vorteilhaft sein können, sind sie für viele Anwendungen nicht geeignet, insbesondere wenn Korrosionsschutz erforderlich ist. Der größte Nachteil bei der Verwendung von thermischem Spritzen ist jedoch seine Haftung. Von den vier Metallzusätzen hat thermisches Spritzen die schlechteste Haftung.

Insgesamt hat jede Art von Metall-Add-On-Reparatur ihre Vor- und Nachteile, aber wenn Sie nach einer Anwendung suchen, um Ihr Bauteil an Ort und Stelle und auf Maß zu reparieren, müssen Sie nicht weiter als bis zur Bürstenbeschichtung suchen.

Für weitere Informationen über die Dienstleistungen von SIFCO für die Bürstenbeschichtung kontaktieren Sie uns bitte unter 800-765-4131 oder info@sifcoasc.com

Militärische und unabhängige Beschichtungsspezifikationen: Welche gelten für meine Reparatur?

In der heutigen Industrie gibt es Hunderte von Beschichtungsspezifikationen. Militärische und unabhängige Spezifikationen können schwer zu verstehen und noch schwieriger zu bestimmen sein, welcher zugelassene Anbieter zu verwenden ist.

Militärische Spezifikationen werden ständig überarbeitet, um dabei zu helfen, militärische Ausrüstung wiederherzustellen und Kapitalinvestitionen der Militärsysteme zu erhalten. Durch vorbeugende Wartung und Service-Checks wird militärische Ausrüstung gemäß ihren Konstruktionsspezifikationen gewartet. Um sicherzustellen, dass Reparaturen jedes Mal auf die gleiche Weise durchgeführt werden, wurden Spezifikationen oder Standards entwickelt.

Unabhängige Standards werden auch routinemäßig von SAE und IAQG überarbeitet um die Kundenzufriedenheit sicherzustellen. Luftfahrt-, Raumfahrt- und Verteidigungsorganisationen implementieren Initiativen, die auf allen Ebenen der Lieferkette zu erheblichen Qualitätsverbesserungen und Kostensenkungen führen.

Die am besten anwendbaren Standards für SIFCO ASC und Galvanik sind wie folgt:

Militär

Mil-Std-2197 (SH) – Dies ist ein Navy-Standard für Bürstenplattierung. Dieses Dokument soll militärische Aktivitäten bei der Entwicklung einer Kontaktbeschichtungsfähigkeit unterstützen und bei der Auswahl von Anwendungen für das Verfahren helfen, die Zeit und Geld sparen können, ohne die Zuverlässigkeit des beschichteten Teils oder Systems, in dem es verwendet wird, zu beeinträchtigen.

Mil-Std-865 – Dies ist ein Air Force-Standard für selektive Bürstenplattierung. Derzeit wird dieses Dokument umstrukturiert, um Bediener in erster Linie anzuweisen, den Empfehlungen des Lösungsherstellers zu folgen.

QQ-N-290 – Dies ist ein Tankbeschichtungsstandard für Nickel. Alle ASC-Nickel von SIFCO erfüllen die Leistungsbestimmungen dieser Norm.

QQ-P-416 – Dies ist ein Tankbeschichtungsstandard für Cadmium. Alle SIFCO ASC-Cadmiummaterialien erfüllen die Leistungsbestimmungen Typ I und Typ II dieser Norm.

Mil-A-8625 – Dies ist eine Tankanodisierung für Typ I Chrom, Typ 1C Bor-Schwefel-, Typ II-Schwefel- und Typ III-Hardcoat. Alle SIFCO ASC-Anodisierungslösungen erfüllen die Leistungsanforderungen dieser Norm.

Unabhängig

AMS 2451 – SAE hat den AMS 2451-Standard für die allgemeinen Anforderungen an die Bürstenbeschichtung geschrieben. Da Mil-Std 865 jetzt für neue Designs inaktiv ist, dient AMS 2451C – überarbeitet 2011 – als Ersatz. In der Spezifikation sind einige der am häufigsten verwendeten und anerkannten Tanknormen aufgeführt und referenziert.

AMS 2403 – Dies ist ein Tankbeschichtungsstandard für Nickel. Alle ASC-Nickel von SIFCO, mit Ausnahme von 2085, 5644, 5646 und 5650, erfüllen die Leistungsbestimmungen dieser Norm

AMS 2423 – Dies ist ein Tankbeschichtungsstandard für Nickel. AeroNikl® 400 und 575 von SIFCO ASC erfüllen die Leistungsbestimmungen dieser Norm.

AMS 2424 – Dies ist ein Tankbeschichtungsstandard für Nickel. AeroNikl® 250 von SIFCO ASC erfüllt alle Leistungsanforderungen.

Wenn Sie eine Beschichtung gemäß einer der aufgeführten Spezifikationen benötigen, kontaktieren Sie uns unter 800-765-4131 oder info@sifcoasc.com. Eine Liste aller Branchenspezifikationen, die wir erfüllen, finden Sie hier. Für eine Liste aller erfüllten kommerziellen Spezifikationen klicken Sie hier.

Falsch bearbeitete Innendurchmesser: Perfekte selektive Beschichtungsanwendung

Kleine Innendurchmesser können bei falscher Bearbeitung schwierig zu reparieren sein. Der Vorteil der selektiven Beschichtung besteht darin, dass die Bohrung mit minimaler Maskierung isoliert werden kann, um den Beschichtungsvorgang abzuschließen. Als eines der fortschrittlichsten Ingenieurbüros in Schottland diese Situation erlebte, forderte es SIFCO ASC auf, seine Bohrungen wieder auf die erforderliche Größe zu bauen.

Die Herausforderung

Das Ingenieurbüro stellt große THRT-Adapter her. Jede Komponente enthält zehn Bohrungen mit einem Durchmesser von 0,750 Zoll. Als eine der Bohrungen auf 0,755 Zoll falsch bearbeitet wurde, war eine Reparatur erforderlich. Eine Bohrung außerhalb der Toleranz kann eine Vielzahl von Problemen für die Gesamtleistung des Bauteils verursachen. Bei einer Lagerpassung wäre das Lager zu locker und würde durchdrehen. Wenn die Bohrung für eine Druck- oder Presspassung bestimmt war, würde eine Überbearbeitung dazu führen, dass die Passung locker wird und die Komponente nicht richtig funktioniert.

Es wurden mehrere Reparaturoptionen für die Größenänderung untersucht, bevor die selektive Beschichtung gewählt wurde. Aufgrund der Größe des Teils im Vergleich zur Größe des zu reparierenden Bereichs wurde die Tankpanzerung sofort außer Acht gelassen. Das Teil ist zu groß und die Bohrung viel zu klein – was eine erhebliche Maskierung erfordert, um die Tankbeschichtung zu einer praktikablen Option zu machen. Während Schweißen oder thermisches Spritzen ein erfolgreiches Ergebnis erzielen konnten, war das Risiko des thermischen Verzugs bei beiden Verfahren zu groß. Außerdem können beide Verfahren nicht weit genug in die Bohrung eindringen, um die richtige erforderliche Dicke bereitzustellen.

Lösung

Dadurch blieb die selektive Beschichtung nicht nur die einzige Option, sondern die beste Anwendung für die Reparatur der Größenänderung. Während die selektive Beschichtung kleiner Innendurchmesser eine schwierige Aufgabe ist, wandte sich das Unternehmen glücklicherweise an die Experten von SIFCO ASC.

Die Ingenieure von SIFCO ASC haben eine spezielle Strömungsanode entwickelt, um sicherzustellen, dass die richtige Dicke und Gleichmäßigkeit erreicht wird. Da die erforderliche Beschichtung für die Anwendung AeroNikl 250® war, wurde die Anode aus einer Nickel-200/201-Legierung hergestellt, um das Werkzeug nicht zu beschädigen oder die Lösung während des Beschichtungsprozesses zu verunreinigen. Das Werkzeug wurde auch so konstruiert, dass es lang genug ist, um aus der Bohrung heraus und von der Fläche des Teils weg zu reichen. Die Fließlöcher erstreckten sich dann über die Länge des gesamten Werkzeugs, wodurch die Lösung in die Rückseite der Bohrung fließen konnte.

Das Ergebnis

Der Kunde wollte 0,008” – 0,010” AeroNikl 250® in jeder Bohrung aufbauen, um ihm genug Material zu geben, um ihn wieder auf die richtige Größe zu bearbeiten. Vor dem Auftragen wurden die Teile maskiert, um den Rest des Bauteils zu schützen. Die anfänglichen Vorbeschichtungsverfahren waren: Elektroreinigung, Aktivator Nr. 2, Aktivator Nr. 3 und Nickel Special zum Bonden. AeroNikl® wurde dann bis zu einer Dicke von etwa 0,015 Zoll abgeschieden.

Das Endergebnis der Anwendung war äußerst erfolgreich. Mit den speziell konstruierten Werkzeugen war SIFCO ASC in der Lage, die Abscheidungen über die Anforderungen des Kunden hinaus aufzubauen und eine gute Menge an Abscheidungensmaterial bereitzustellen, das auf die Zeichnungstoleranz von 0,750″ zurückbearbeitet werden konnte. Ohne die Technologie der selektiven Beschichtung hätte eine wertvolle maschinell bearbeitete Komponente möglicherweise vollständig wiederaufbereitet werden müssen – was ihnen Zeit und Kosten gespart und gleichzeitig die Herausforderungen der Wiederverwertung kritischer Komponenten gemeistert hätte.

Weitere Informationen zu anderen Anwendungen in der Öl- & Gasindustrie finden Sie auf unserer Website. Um eine PDF dieser Fallstudie herunterzuladen, klicken Sie hier.

Die NASF-Studie unterstreicht den Erfolg der Industrie für sauberes Wasser

NASF hat eine Studie veröffentlicht, die auf den großen Erfolg der Veredelungsindustrie in den letzten Jahrzehnten bei der Reduzierung der Metalleinleitungen in lokale Wasseraufbereitungsanlagen hinweist. Die Oberflächenveredelungsindustrie unterliegt zwei kategorischen Standards für Abwasser, das in öffentliche Kläranlagen (POTWs) eingeleitet wird. In den vergangenen drei Jahren hat die US-Umweltschutzbehörde (EPA) eine Überprüfung der kategorialen Standards und Einleitungsgrenzwerte durchgeführt. Während dieser Zeit hat die NASF eng mit EPA-Beamten zusammengearbeitet, um Informationen und Analysen zu den Fortschritten der Branche bei der Verbesserung der Abwasserentsorgung bereitzustellen.

Metals Loading Study

Als Teil der Bemühungen, nützliche Daten zu entwickeln, hat die NASF kürzlich eine Metallbelastungsstudie des Abwassers in Auftrag gegeben, das in das Milwaukee POTW eingeleitet wird. Diese Studie wiederholte eine ähnliche Studie, die 1992 durchgeführt wurde. Die Hauptergebnisse der Studie sind unten zusammengefasst:

- Die Zahl der Oberflächenveredelungsanlagen sank von 104 im Jahr 1993 auf 51 im Jahr 2016

- Die Gesamtmetallabgabe an das POTW wurde seit 1992 um 87,6 % reduziert

- Die durchschnittlichen Metalle pro Anlage, die an das POTW abgegeben wurden, wurden um 72,0 % reduziert

- Die Oberflächenveredelungsindustrie hat 2016 nur 2,1 % der Metalle an das POTW abgegeben

- Die Zahl der Einrichtungen mit erheblicher Nichteinhaltung sank von 50 % im Jahr 1989 auf etwa 8 % im Jahr 2016 (nur 4 Einrichtungen)

Faktoren, die zu einer verbesserten Umweltleistung führen

Die Studie identifizierte vier allgemeine Trends und Gründe für die Steigerung der Umweltleistung:

- Anlagen lernten mit der Zeit, ihre Abwasserbehandlungssysteme besser zu betreiben

- Die leistungsstärkeren Einrichtungen überstanden die mehreren wirtschaftlichen Abschwünge im Zeitraum zwischen den Studien

- Einrichtungen verfügen über bessere Betriebskontrollen, um die Behandlungseffizienz zu maximieren

- Die Einrichtungen haben Praktiken zur Vermeidung von Umweltverschmutzung implementiert, die den Ausstoß von Metallen reduziert haben

Basierend auf den Diskussionen der Branche mit Einrichtungen und der Gemeinschaft der Abwasserversorger sind diese erheblichen Reduzierungen repräsentativ für die landesweite Oberflächenveredelung, da die Technologie und Wissenschaft zur Verwaltung der Abwasserbehandlung in der gesamten Branche grundsätzlich gleich sind. Diese Studie zeigt deutlich, dass die Oberflächenveredelungsindustrie erhebliche Fortschritte bei der Reduzierung der Metalle in ihren Abwässern gemacht hat, und liefert den Beweis, dass Überarbeitungen der bestehenden kategorischen Standards für die Industrie zu diesem Zeitpunkt nicht erforderlich sind.

Die NASF hat diese Informationen der EPA vorgelegt, und es wird erwartet, dass die Behörde diesen Sommer eine endgültige Entscheidung darüber treffen wird, ob sie Überarbeitungen der bestehenden kategorialen Standards und Entladungsgrenzwerte für Metallveredelung und Galvanik vornehmen wird.

Für weitere Informationen zu dieser Studie oder zur Überprüfung der bestehenden Abwassereinleitungsstandards durch die EPA wenden Sie sich bitte an Christian Richter oder Jeff Hannapel von NASF unter crichter@thepolicygroup.com oder jhannapel@thepolicygroup.com.

Umweltunterstützungsdienste von SIFCO ASC

Der SIFCO Process® of Selective Electroplating bietet überlegene galvanische Abscheidungen und Eloxalbeschichtungen mit minimalem Abfall. Die Nutzung des SIFCO-Prozesses® ermöglicht es Unternehmen, die meisten industriellen Anforderungen zu erfüllen oder zu übertreffen und gleichzeitig streng auf Umweltvorschriften zu achten.

Es steht außer Frage, dass die Durchsetzung von Umweltvorschriften heute deutlich anders ist als noch vor Jahren. Die Terminologie allein kann verwirrend sein, bis sie studiert und verstanden wird. SIFCO ASC verfügt über umfassende Kenntnisse der Vorschriften, die hauptsächlich von OSHA und EPA erlassen werden. Unsere Abteilung für Umweltdienste ist damit beauftragt, sich über Umweltvorschriften auf dem Laufenden zu halten und unsere Mitarbeiter und Kunden zu unterstützen. Diese Umweltunterstützungsdienste stehen allen Kunden von SIFCO Process® telefonisch unter 216-524-0099 in der Zentrale von SIFCO Applied Surface Concepts zur Verfügung.

Reparaturen an Bord: Warum Seestreitkräfte selektive Beschichtungen verwenden

Tag für Tag ist Schiffs- und Schiffsausrüstung extremen Bedingungen ausgesetzt, darunter Salzwasser, hohe Temperaturen, Verschleiß, Korrosion und Ermüdung. Das Problem, das mit diesen Bedingungen einhergeht, ist die Länge der Ausfallzeit, die für die Reparatur wichtiger Schiffskomponenten und -ausrüstung benötigt wird.

Jede Sekunde, die ein Schiff in der Werft verbringt, ist eine Sekunde, in der es keinen Wert liefert. Allein in den USA sind die Investitionen in den Schiffbau stetig gewachsen, die Bruttoleistung lag 2013 bei über 28 Milliarden US-Dollar. Bei diesen Zahlen ist es entscheidend, Ausfallzeiten zu minimieren.

Trotz anderer Reparaturen an Bord, wie z. B. maschinelle Bearbeitung, Schweißen und Klempnern, ist es eine der größten Herausforderungen, wenn ein Schiff oder U-Boot auf See ist, Metall wieder auf ein Teil zu setzen, das überbearbeitet, abgenutzt, oder korrodiert. Da keine Zeit für das Einsenden lebenswichtiger Komponenten zur Reparatur bleibt, ist selektives Bürstenplattieren – seit vielen Jahren – die Methode der Wahl.

Dieser etablierte und zuverlässige Prozess wurde bereits in Schiffbauspezifikationen geschrieben, darunter das American Bureau of Shipping, Mil- STD 2197(SH) und NAVSEA. Es ist eine portabel Methode zum Galvanisieren lokalisierter Bereiche von Metalloberflächen für OEM-Komponenten, dauerhafte Reparaturen und die Wiederverwertung verschlissener oder falsch bearbeiteter Teile; Bereitstellung einer schnellen, effizienten und zielgerichteten Lösung für Korrosion, Verschleiß, Festfressen, Lötbarkeit und Hartlöten. Aber der Hauptvorteil ist die Portabilität. Es kann in die Werft, an Bord von Schiffen für Reparaturen an Bord oder überall dort gebracht werden, wo es benötigt wird, um Komponenten zu verbessern oder zu reparieren.

Der SIFCO-Prozess® wurde von Seestreitkräften in den USA, Großbritannien und Japan übernommen und wird für eine Vielzahl von Komponenten in der gesamten Flotte verwendet. Bei Turbinengehäusen wurde beispielsweise AeroNikl® erfolgreich für Presspassungen verwendet, wodurch eine Metall-auf-Metall-Dichtung mit einem geringeren Risiko thermischer Störungen als bei der früheren Reparaturmethode Schweißen erzielt wurde.

An anderer Stelle wird mit AeroNikl® verkapptes Kupfer zum Füllen von Lochfraß auf Dichtungsoberflächen von Komponenten wie Hauptseewasserventilen und wasserdichten Luken für Raketenrohre auf Flugzeugträgern und U-Booten verwendet. In diesen Fällen kann eine selektive Beschichtung die Notwendigkeit entweder der Demontage und des Transports zu einer Maschinenwerkstatt (Meerwasserventile) oder der Bearbeitung vor Ort nach dem WIG-Schweißen (wasserdichte Luken) verhindern.

Der SIFCO Process® spart Ingenieuren und Technikern jedes Jahr Tausende von Dollar, indem Ausfallzeiten, Durchlaufzeiten und Investitionen in neue Geräte reduziert werden. Um mehr zu erfahren, besuchen Sie www.sifcoasc.com/marine

Chinese (Simplified)

Chinese (Simplified)  English (UK)

English (UK)  French

French  Spanish

Spanish  Swedish

Swedish