10 Gründe, warum Sie sich um billiges Öl Sorgen machen sollten

Einige mögen denken, dass niedrigere Gaspreise die Wirtschaft ankurbeln würden. Indem Sie nicht so viel für Ihren Tank ausgeben, werden Sie diese Einsparungen hoffentlich anderweitig ausgeben. Aber laut Matt Egan von CNN Money gibt es 10 Gründe, warum Sie sich über niedrige Ölpreise Sorgen machen sollten.

- Es wirkt sich auf Ihr Rentenkonto aus: Aufgrund des Ölcrashs sind die Energiegewinne eingebrochen.

- Ölunternehmen gehen aus dem Geschäft: Angetrieben von teurer Bohrtechnologie sehen diese Unternehmen keine Rendite mehr und zwingen sie, ihre Türen zu schließen.

- Großbanken wappnen sich für Verluste: Die großen US-Banken, die zur Finanzierung des Energiebooms beigetragen haben, legen bereits Milliarden zurück, um potenzielle Kreditverluste in der Ölindustrie abzudecken (siehe Nr. 2). li>

- Menschen verlieren Arbeitsplätze: Die Energiebranche hat 2015 130.000 Stellen abgebaut, die Arbeitsplatzverluste in ölbezogenen Unternehmen sind wahrscheinlich sogar noch höher (siehe Nr. 2).

- Billiges Öl könnte Probleme in der Weltwirtschaft signalisieren: „Wenn Volkswirtschaften boomen, verbrauchen sie viel Öl – und umgekehrt.“

- Schwellenmärkte könnten in Schwierigkeiten geraten: „Viele Volkswirtschaften wie Brasilien, Venezuela, Kolumbien und Russland werden durch Energieexporte angetrieben. […] Die USA unterhalten mit vielen dieser Länder intensive Handelsbeziehungen, und das wird zweifellos einen Schlag einstecken.“

- Mehr Probleme im Nahen Osten: Die Spannungen nehmen zu OPEC, was den ohnehin schon instabilen Regionen Saudi-Arabiens und Irans nicht helfen kann.

- Zwangsvollstreckungen von Eigenheimen nehmen in Ölstaaten zu: Zwangsvollstreckungen sind 2015 um 16 % gestiegen, dasselbe wird für Oklahoma und North Dakota erwartet (siehe Nr. 2).

- Mangelnde US-Energieunabhängigkeit: Da die US-Ölgesellschaften den Laden schließen, wird nun erwartet, dass die Produktion zurückgeht, was die USA dazu zwingt, sich erneut auf den Nahen Osten zu verlassen.

- Die Menschen sparen, geben nicht aus: „Die Idee, dass billiges Öl ein positiver Nettoeffekt für die USA ist, hängt davon ab, dass die Verbraucher das Geld, das sie sparen, an der Zapfsäule ausgeben.[…] US-Einzelhandel Der Absatz ging im Dezember sogar leicht zurück, obwohl die Gaspreise Ende letzten Jahres weiter gefallen sind.“

Um den vollständigen Artikel von Matt Egan von CNN Money zu lesen, besuchen Sie https://money.cnn.com/2016/01/21/investing/oil-crash-fallout/index.html? sr=fbmoney012116oil-crash-fallout0715PMVODtopLink&linkId=20557873

Bei 28 $ pro Barrel sind die Reparatur und Überholung von Offshore-Ausrüstung nicht zu übersehen

Da der Ölpreis mit 28 USD pro Barrel ein 13-Jahres-Tief erreicht hat, suchen wir nach Möglichkeiten, wie die Öl- und Gasindustrie Kosten, Abfall und Umweltbelastung durch effektive Reparatur und Überholung von Offshore-Ausrüstung erheblich reduzieren kann.

Offshore-Ausrüstung arbeitet in den rauesten Umgebungen und muss so konstruiert und behandelt werden, dass sie Verschleiß, Korrosion, hohen Temperaturen und Drücken standhält. Mit dem SIFCO Process® können Reparaturen jedoch vor Ort ohne wesentliche Demontage durchgeführt werden.

Welche Geräte können repariert und generalüberholt werden?

Mit dem SIFCO Process® haben Ingenieure eine kostengünstige Möglichkeit, die Lebensdauer einer Vielzahl von Geräten zu verlängern, darunter:

- Bohrer

- Schlauchaufhängerkörper

- Innendorne

- Kleine Hafenreparaturen

- Äußere Zylinder

- Gehäuseaufhänger

- Riser-Schlüsselgelenke

- Zuggelenke

- Rohrverbindungen / Gewinde

Es ist wichtig sicherzustellen, dass alle Dienstleistungen von einem für die Öl- und Gasindustrie zertifizierten Lieferanten erbracht werden. Durchführung zusätzlicher Tests wie z. Zerstörungsfreie Prüfungen und ggf. Druckprüfungen tragen ebenfalls dazu bei, sicherzustellen, dass Ihre Ausrüstung den höchsten Standards entspricht.

Wenn Sie herausfinden möchten, wie wir Ihnen helfen können, die Lebensdauer Ihrer Geräte durch unsere Reparatur- und Überholungsdienste zu verlängern, besuchen Sie unsere Webseite oder kontaktieren Sie uns jetzt.

3 Gründe, Ihre Lösungen aufzustocken

Mit den Wintermonaten kommen eisige Temperaturen, gefrorene Straßen und verspätete Lieferungen, also ist es an der Zeit, darüber nachzudenken, sich mit den benötigten Lösungen einzudecken.

Während vorbereitende Lösungen werden nicht von extrem kalten Temperaturen beeinflusst; Beschichtungslösungen, wenn sie Frost ausgesetzt sind Temperaturen – bei Lagerung oder Transport – vollständig einfrieren oder „aussalzen“, d. h. die Bildung von Matsch oder festen Kristallen am Boden des Behälters.

Dieser Brei kann normalerweise durch kräftiges Schütteln wieder aufgelöst werden, sobald die Lösung auf Raumtemperatur zurückgebracht wurde. In einigen Fällen kann es hilfreich sein, die Lösung zu erhitzen, obwohl die maximale Betriebstemperatur nicht überschritten werden sollte. Wenn sich die Salze nicht wieder auflösen, ist die Lösung nicht verwendbar. Führen Sie im Herstellungsprozess eine Qualitätskontrolle durch, da die wieder aufgelösten Lösungen möglicherweise auch nicht bestehen und daher ebenfalls als unbrauchbar gelten.

Diese Tabelle zeigt die Testergebnisse von 20 unserer die am häufigsten verwendeten Beschichtungslösungen. Die Tests wurden durchgeführt, um die Auswirkungen einer 60-stündigen Exposition gegenüber extremer Kälte bei 20 Grad Fahrenheit zu bestimmen, um ihre Verwendbarkeit zu bestimmen.

Falls Sie sich bezüglich der Verwendbarkeit einer Lösung immer noch nicht sicher sind, wenden Sie sich unter 800-765-4131 an den technischen Service von SIFCO Applied Surface Concepts.

Bekämpfung der Korrosionskosten in der Energieerzeugungsindustrie

Die aktuellen Korrosionskosten für die US-Industrie wurden im Jahr 2015 auf 540 Milliarden US-Dollar geschätzt. Mit einer immer älter werdenden Infrastruktur werden diese Kosten wahrscheinlich steigen und müssen es auch dringend angesprochen.

Eine entscheidende Anforderung zur Bekämpfung der wirtschaftlichen Auswirkungen von Korrosions- und Verschleißschäden an Stromerzeugungsanlagen ist eine selektive Beschichtung, die die Leistung, Langlebigkeit und den Schutz der Komponenten verbessern oder zur schnellen und kostengünstigen Durchführung von Reparaturen verwendet werden kann.

Wenn Sie keine Gelegenheit hatten, uns an unserem Stand auf der Power-Gen International zu besuchen, und mehr erfahren möchten, kontaktieren Sie uns noch heute unter info@sifcoasc.com oder 216-524-0099 oder laden Sie hier unser Whitepaper herunter

SIFCO ASC zeigt POWER-GEN-Delegierten portabel Silberreparaturfähigkeiten

Wir werden vom 8. bis 10. Dezember 2015 am Stand 2136 im Las Vegas Convention Center in Las Vegas, Nevada, vertreten sein, um Ihnen zu zeigen, wie Sie kostspielige Ausfallzeiten und Stromausfälle minimieren können mit unserem Silber-Reparatur-Reiseset.

Der hochmobile SIFCO Process® ist ideal für Reparaturen vor Ort bei Ausfällen und für den Betrieb, wenn Reparaturzeiten kritisch sind. Die Delegierten von Power-Gen werden erfahren, wie es verwendet werden kann, um haftende, qualitativ hochwertige Abscheidungenen auf lokalisierten Bereichen mit minimaler Demontage, minimaler Maskierung und mit der Fähigkeit zur präzisen Kontrolle der Abscheidungensdicke aufzubringen – was alles dazu dient, die Gesamtausfallzeit zu minimieren und viel zu bieten schnellere Reparatur als andere Beschichtungsmethoden. Darüber hinaus ist es wichtig, dass das Verfahren zum Aufbringen von Pfand ein minimales Risiko sowohl für den Bediener als auch für die Umwelt darstellt. Die zyanidfreie Silberlösung von SIFCO bietet eine Abscheidungen von höchster Qualität, die im Geschäft oder überall auf dem Feld ohne die mit herkömmlichem zyanidischem Silber verbundenen Gefahren angewendet werden kann.

SIFCO ASC, Teil von Norman Hay Plc, arbeitet mit führenden Akteuren der Stromerzeugungsbranche zusammen, darunter Alstom, Siemens und Rolls Royce. Zu den typischen Industrieanwendungen für SIFCO ASC gehören die Versilberung von Schleifringen, Dämpferkomponenten, Kupferkeilen und -bändern sowie die Beschichtung von Wellen und Motorkomponenten.

POWER-GEN International bietet fünf Konferenzen und drei Ausstellungen unter einem Dach. An den kombinierten Veranstaltungen werden führende internationale Unternehmen der Energiewirtschaft aus dem gesamten konventionellen und erneuerbaren Sektor teilnehmen, die hochmoderne Dienstleistungen und Technologien demonstrieren, die jeden Aspekt der Stromerzeugung abdecken.

Um sich für POWER-GEN International anzumelden, besuchen Sie www.power-gen.com.

So reduzieren Sie die Ausschussrate von Formteilen

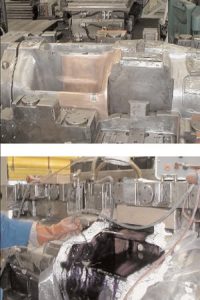

Verschleiß an Formen und die Notwendigkeit von Reparaturen sind regelmäßige Betriebskosten. Diese Kosten können jedoch reduziert werden, wenn die geeignete Reparaturmethode angewendet wird.

In der Automobilindustrie werden verschiedene Arten von Faser- und Kunststoffmatrizen in Formpress- und Harzspritzpressverfahren für alles von Karosserieteilen bis hin zu internen Komponenten verwendet. Diese Formen können ziemlich teuer sein und lange Vorlaufzeiten haben, daher ist es unerlässlich, eine rechtzeitige Reparatur sicherzustellen, wenn Probleme auftreten.

Schäden an Formen und zugehörigen Werkzeugen sind unvermeidlich, weil Fremdkörper in die Hohlräume gelangen, Säurekorrosion und andere Verschleißursachen, aber diese kleinen Fehler können zu inakzeptablen Ausschussraten führen. So auch bei der Kotflügelform eines Autoherstellers. Aufgrund von Lochfraß in einem kleinen Bereich am Boden der Form stieg ihre Ausschussrate von 2 % auf 15 %.

Der Autohersteller konnte den Bereich innerhalb einer Betriebsschicht durch selektive Beschichtung reparieren, wodurch verhindert wurde, dass die Form außer Betrieb genommen wurde. (In der Regel sind alle Defekttiefen von bis zu 0,06 Zoll Qualitätskandidaten für eine selektive Beschichtungsreparatur.) Wenn eine Form viel Korrosion, Kratzer und andere kleine Oberflächenfehler aufweist, die zu einem schlechten Finish führen, kann eine selektive Beschichtung durchgeführt werden Reparieren Sie den beschädigten Bereich vor Ort, ohne das Teil zu entfernen oder aufwändig abzukleben. Dies reduziert die Reparaturkosten erheblich; und das Endergebnis sind reduzierte Nacharbeits- und Ausschusskosten.

Wasserkraft: Raum für Wachstum? Oder angeschwollen?

Seit Jahren wird in den USA ständig über die Effizienz und Langlebigkeit der Wasserkraftversorgung diskutiert.

Wasserkraft nutzt fließendes Wasser, um eine Turbine zu drehen, die mit einem Generator verbunden ist, um Strom zu erzeugen. Gemäß der National Hydropower Association (NHA) „fließt das Wasser durch die Turbinen und dreht Schaufeln, die mit einer sich drehenden Welle verbunden sind Generator und erzeugt Strom, der dann über Übertragungsleitungen an Haushalte und Unternehmen gesendet wird.“

Das Interesse der Öffentlichkeit an erneuerbaren Energien wird zweifelsohne weiter steigen, Wasserkraft ist eine der ältesten Formen der Stromerzeugung. Das Durchschnittsalter eines US-Wasserkraftwerks beträgt 64 Jahre. Bei richtiger Wartung wird die Lebensdauer der Ausrüstung voraussichtlich 100 Jahre überschreiten; und Instandhaltungsinvestitionen wurden nicht übersehen. Von 2007 bis 2016 wurden 8,7 Milliarden US-Dollar in Renovierungen und Upgrades investiert.

SIFCO ASC kann eine wesentliche Rolle im Wartungsplan von Turbinen spielen, indem es kritische Abmessungen wiederherstellt und Korrosionsschutz für eine Vielzahl von Komponenten bietet. Lagerstätten, die häufig zur Wartung und Reparatur von Turbinen verwendet werden, sind:

-

Nickel für Vorlötvorgänge, Verschleißfestigkeit, Dimensionswiederherstellung und Korrosionsschutz

-

AeroNikl® Sulfamat-Nickel liefert fehlerfreie, haftende, hochwertige Nickelablagerungen in drei Härtegraden (250, 400 und 575 Hv)

-

Kupfer für Defektreparatur und Leitfähigkeit

Abhängig von politischen Änderungen hofft die NHA, dass die US-Wasserkraftindustrie bis 2025 60.000 MW neue Kapazität installieren könnte. Die NHA schätzt, dass diese 60.000 MW nur 15 % des ungenutzten Marktpotenzials ausmachen. Aber um nachhaltig zu wachsen, muss sich die Hydroindustrie auf Projekte konzentrieren, die die bestehende Infrastruktur nutzen. Das Hinzufügen effizienterer Erzeugungsanlagen zu bestehenden Anlagen und das Hinzufügen von Stromerzeugungskapazitäten zu Staudämmen, die heute keine haben, kann den USA große Mengen an erneuerbarer Energieerzeugung eröffnen.

Einige glauben jedoch immer noch, dass der Markt sein Wachstumspotenzial erreicht hat. Mit alternden Anlagen, den erheblichen Kosten für den Neubau und dem unsteten Klima wird der Wert der Wasserkraft immer unsicherer. In Dürrezeiten, wie sie in Kalifornien erlebt wurden, müssen die Einwohner mit einem Anstieg der Kosten und der Treibhausgasemissionen rechnen, da erdgasbetriebene Kraftwerke (und Kohle in einigen Entwicklungsländern) vorübergehend die Hauptenergiequelle ersetzen müssen. Es ist gut für jeden Staat, einen diversifizierten Energiemix zu haben. Während erneuerbare Energien zu 100 % genutzt werden sollten, werden in Krisenzeiten, wenn Wind, Regen oder Sonne fehlen, fossile Brennstoffe als Backup verwendet.

Trotz der Ungewissheit in der bestehenden Infrastruktur oder des aktuellen Klimas möchte das US-Energieministerium ein System sicherstellen, das „zuverlässig, widerstandsfähig und für lange Zeit erschwinglich“ ist. Und laut einem aktuellen DOE-Bericht , Wasserkraft ist in dieser Zukunft enthalten. „Wasserkraft-, Kern-, Kohle- und Erdgaskraftwerke bieten [wesentliche Zuverlässigkeitsdienste] und Brennstoffsicherheit, die für die Systemstabilität entscheidend sind.“

Egal auf welcher Seite des Damm-Arguments Sie stehen, sie werden noch Jahrzehnte lang bestehen bleiben – und weiterhin eine Quelle erneuerbarer Energie darstellen, die nicht so leicht außer Acht gelassen werden sollte.

Weitere Informationen zur Turbinenreparatur von SIFCO ASC finden Sie hier. Oder kontaktieren Sie uns unter 800-765-4131 oder info@sifcoasc.com.

Immersionssilber und sein Zweck in einem selektiven Beschichtungsvorgang

Tauchplattierung besteht aus dem Eintauchen oder Eintauchen einer Metallkomponente in ein nichtleitendes Bad aus Metalllösungsionen, was eine Austauschreaktion verursacht. Beim Tauchgalvanisieren wird kein externer Strom benötigt. Aufgrund der unterschiedlichen Edelmetalle des unedlen Metalls und der Metallionen wird das unedle Metall durch höherwertige Ionen verdrängt, die sich dagegen wehren, in einem löslichen Zustand zu sein.

Eine der häufigsten Anwendungen der Tauchplattierung ist Silber auf Kupfer. Wenn eine Kupferkomponente – beispielsweise eine Stromschiene – in den Silberelektrolyten eingetaucht wird, reduzieren sich die Silberionen zu Silbermetall und lagern sich auf dem Kupfersubstrat ab. Sobald das Kupfer vollständig mit Silber beschichtet ist, wird die Abscheidung angehalten.

Wie bei anderen selektiven Plattierungsanwendungen kann ein Immersionssilber auf einen lokalisierten Bereich einer Komponente aufgebracht werden. Es ist unbedingt erforderlich, dass dieser lokalisierte Bereich über einen längeren Zeitraum gesättigt bleibt, damit sich die Abscheidungen bilden kann.

Ein ordnungsgemäß gereinigtes Kupferteil, das bis zu zwei Minuten lang in die Lösung getaucht oder damit gesättigt wird, sollte eine durchschnittliche Abscheidungsdicke von 5 μin bis 8 μin erreichen. Während eine Silberimmersionslösung bei Raumtemperatur gut plattiert, beeinflussen Betriebsparameter wie pH-Wert, Temperatur und Lösungsfluss die Transferdynamik und erhöhen die Reaktionsgeschwindigkeit an der Plattierungsoberfläche.

Bewerbungen für Immersion Silver

Immersionssilber wird für eine Vielzahl von Anwendungen verwendet, darunter:

- Geringerer Kontaktwiderstand

- Lötbarkeit verbessern

- Schutz vor Oxidation

Tauchsilber ist zwar kostengünstig und sieht aus wie eine Silberplattierung, bietet jedoch nicht die volle Funktionalität einer galvanisierten Abscheidung. Aufgrund der geringen erreichten Dicken und der schlechten Haftung erfüllen Silbertauchabscheidungen viele geforderte Spezifikationen nicht.

Für weitere Informationen zu den Silberbeschichtungsprodukten und -dienstleistungen von SIFCO ASC kontaktieren Sie uns bitte unter info@sifcoasc.com oder 800-765- 4131.

Reparaturen vor Ort für verschlissene und beschädigte Formkomponenten

Kunststoff-Spritzgießer, die sowohl firmeneigene als auch Auftragswerkstätten betreiben, sind häufig mit Ausfallzeiten aufgrund von Reparaturen geplagt, die an beschädigten oder verschlissenen Formkomponenten durchgeführt werden müssen. Typische Reparaturen umfassen beschädigte Hohlräume, verschlissene Angussbereiche und Trennlinien, die zu Gratbildung an Formteilen führen.

Herkömmliche Bearbeitungspraktiken, die üblicherweise zum Reparieren von Kunststoffformen verwendet werden, haben einen schwerwiegenden Nachteil gemeinsam – sie alle erfordern, dass die Form entfernt wird, um die erforderliche Reparatur durchzuführen. Bei größeren Reparaturen muss das Teil oft an eine Anlage geschickt werden, die eine Tankgalvanik einsetzt. Die selektive Beschichtung vor Ort ermöglicht die Reparatur von Formen und reduziert Ausfallzeiten erheblich.

Selektives Beschichtungsverfahren. Die Kosten für die Form/Matrize variieren stark je nach Größe, Materialien und Herkunft. Bei Kosten, die von Zehntausenden von Dollar bis hin zu Millionen für große Autoteilewerkzeuge reichen, ist das Letzte, was ein Hersteller tun möchte, neue Werkzeuge zu kaufen. Allein die Kosten für das Entfernen einer Form aus der Maschine für eine externe Reparatur sind erheblich, und die Kosten für Produktionsausfälle sind noch größer. Dies macht typische In-situ-Beschichtungsreparaturen für einen eintägigen Auftrag zu einer sehr attraktiven Option. Diese Kosten variieren je nach Größe und Tiefe des zu reparierenden Formbereichs.

Als allgemeine Regel gilt, dass Defekttiefen von bis zu etwa 0,060 Zoll gute Kandidaten für diese Art von Reparatur sind.

Wenn eine Form viel Korrosion, Kratzer und andere kleine Oberflächenfehler aufweist, die zu einer schlechten Oberflächengüte des Formteils führen, kann die Versuchung groß sein, das Werkzeug zu entfernen und es zur Tankgalvanisierung einzusenden. Selektives Plattieren kann diese Fehler jedoch ohne umfangreiches Abdecken an Ort und Stelle beseitigen und ist erheblich schneller als das Galvanisieren im Tank.

Darüber hinaus ist die selektive Beschichtungsausrüstung tragbar, sodass der Bediener die Beschichtungs- und Aufbauanforderungen erfüllen kann, wo immer sie auftreten. Die in vielen High-End-Produkten wie Automobilen verwendeten Formen werden immer teurer und haben aufgrund der Offshore-Fertigung lange Vorlaufzeiten. Daher ist es entscheidend, defekte Komponenten schnell reparieren zu können, anstatt sie auszutauschen oder die Reparatur zu verzögern, indem sie aus der Maschine entfernt, zur Reparatur versandt und auf ihre Rücksendung gewartet werden. Eine Form für längere Zeit außer Betrieb zu nehmen, ist oft keine Option.

Neben der Reparatur von Defekten vor Ort gibt es mehrere andere Anwendungen, bei denen die selektive Beschichtung ein schnelles und kostengünstigeres Mittel darstellt, um kritische Komponenten wieder in Betrieb zu nehmen.

Größenänderung von Kernstiften und Buchsen. Wenn Verschleiß auftritt und Stift- und Buchsenabmessungen von akzeptierten Toleranzen abweichen, wird es notwendig, Kernstifte und Kernbuchsen zu entsorgen und zu ersetzen. Mit dem genau gesteuerten selektiven Beschichtungsprozess können diese Teile schnell wieder auf die richtige Größe plattiert und in Betrieb genommen werden, oft ohne Nachbearbeitung. Nickel und Kobalt sind ausgezeichnete Wahlen für die selektive Abscheidung in diesen Anwendungen, da sie zusätzlich zu einer ausgezeichneten Verschleißfestigkeit gute Zähigkeitseigenschaften aufweisen. Wenn eine härtere Oberfläche erforderlich ist, können Nickel-Wolfram-, Nickel-Kobalt- und Kobalt-Wolfram-Legierungen selektiv in einem Härtebereich von Rockwell C 60 bis 68 abgeschieden werden.

Flash-Korrektur. Abgenutzte Anschnittbereiche oder beschädigte Trennlinien können repariert werden, um Grate durch die Verwendung von selektiver Beschichtung zu beseitigen. Nachdem der Verschleiß im Angussbereich gemessen wurde, wird der digitale Amperestundenzähler verwendet, um die Menge an Metallablagerung zu steuern, die erforderlich ist, um die Größe des Anschnitts präzise zu ändern, ohne dass eine nachträgliche Bearbeitung erforderlich ist. Abgebrochene oder beschädigte Trennlinien werden auf ähnliche Weise repariert.

Maschinenwartung. Viele Kunststoff-Spritzgießer, die das selektive Beschichtungsverfahren für die Werkzeugreparatur verwenden, haben festgestellt, dass das Verfahren bei der Wartung von Pressen oder Maschinen gleichermaßen nützlich ist. Riefen oder Kratzer in verchromten hydraulischen Betätigungszylindern werden mit Kupfer gefüllt und dann mit Nickel oder Kobalt abgedeckt. Auch diese Reparatur wird durchgeführt, ohne den Zylinder aus der Presse zu demontieren und ohne die Notwendigkeit, Chrom abzuziehen und neu zu plattieren. Abgenutzte Wellen und Zapfenbereiche können durch den selektiven Beschichtungsprozess schnell in der Größe angepasst werden. Absolut runde und konzentrische Lagerpassungen sind durch selektives Plattieren erhältlich.

Die selektive Beschichtung ist eine kostengünstige Reparaturtechnik für Formkomponenten für eine Vielzahl von Anwendungen. Dies kann oft erreicht werden, ohne Teile von Produktionsmaschinen zu entfernen, und kann innerhalb weniger Stunden abgeschlossen werden.

Reparatur vor Ort spart 9 Tage Reparaturzeit

Westinghouse Electric Company LLC ist ein in den USA ansässiges Kernenergieunternehmen. Es bietet Energieversorgern auf internationaler Ebene nukleare Produkte und Dienstleistungen an, einschließlich Kernbrennstoff, Service und Wartung, Instrumentierung, Steuerung und Konstruktion von Kernkraftwerken.

Das Silber an drei Schleifringen an einem 480 Volt, 28 Ampere Westinghouse WWG-0600 Windturbinengenerator war aufgrund der Graphitkontakte abgenutzt. Glücklicherweise kontaktierte Westinghouse die Experten von SIFCO ASC und die Schleifringe wurden vor Ort, etwa 100 Fuß über dem Boden, mit dem portabeln SIFCO Process® der selektiven (Bürsten-) Beschichtung repariert.

Die drei Schleifringbereiche hatten einen Durchmesser von 18 Zoll, eine Breite von 1/4 Zoll und eine Tiefe von ungefähr 1/4 Zoll. Diese kupferbasierten OEM-Schleifringe wurden zusammen mit Epoxid gegossen, um sie zu isolieren. Die geformte Schleifringbaugruppe war ursprünglich mit 0,0015 Zoll Silber galvanisiert. Ein vorzeitiger Ausfall trat auf, als Graphitkontakte das Silber erodierten. Die Kontakte führten dazu, dass das Silber zu Staub „zermahlen“ wurde, der in Kombination mit der leichten Gleitmittelbeschichtung eine abrasive Paste erzeugte, die sich vollständig durch das Silber und in das Kupfersubstrat abnutzte.

Eine Dicke von 0,030 Zoll Kupfer wurde bürstenplattiert, um die Größe der abgenutzten Durchmesser zu ändern. Die Rillen wurden dann mit einer Standardfeile und Sandpapier nachgeschliffen, bis die Planabmessungen erreicht waren. Nach dem Abrichten der plattierten Kupferabscheidung wurde dann eine 0,003 Zoll dicke Silberschicht für eine verbesserte Leitfähigkeit bürstenplattiert.

Das Entfernen und erneute Installieren der gesamten Baugruppe nach der Reparatur auf der Werkbank wurde auf 10 bis 14 Tage und 100.000 US-Dollar geschätzt. Bürstenplattierung bot eine praktikable, kostengünstige Alternative, die die Reparatur in etwa 40 Stunden mit weniger als 1.000 $ an Materialkosten durchführte.

Weitere Informationen zu unseren Stromerzeugungsdiensten finden Sie hier

Klicken Sie hier, um eine PDF herunterzuladen der Fallstudie.

Chinese (Simplified)

Chinese (Simplified)  English (UK)

English (UK)  French

French  Spanish

Spanish  Swedish

Swedish