Tank Chromium Teil II: Was sind meine Alternativen?

Hast du Hartchrom verwendet? Wussten Sie, dass bestimmte Bürstengalvanik-Abscheidungen ähnliche Abscheidungseigenschaften wie Hartchrom haben und bei richtiger Abstimmung mit der richtigen Art der Anwendung als praktikable Alternativen dienen können? Anwendungen, die eine Hartverchromung spezifizieren, sollten von Fall zu Fall bewertet werden, um festzustellen, ob Hartchrom für seine spezifischen Abscheidungenseigenschaften unbedingt erforderlich ist oder ob eine umweltfreundlichere Alternative eine Option ist.

Es gibt bestimmte Vorteile, die die Verwendung des Bürstenplattierens fördern können, wenn man einige der Vorteile berücksichtigt, die das Verfahren gegenüber dem Hartchrombadplattieren bietet.

Die Menge an gefährlichen Abfällen, die beim Bürstengalvanisieren anfallen, ist im Vergleich zu den Abfallmengen, die beim Hartverchromen anfallen, erheblich geringer. Dies ist ein erheblicher Vorteil, wenn Sie die heutigen hohen Kosten für die Entsorgung und Behandlung von gefährlichen Abfällen berücksichtigen. Zusätzliche Vorteile des Bürstenbeschichtungsverfahrens sind: Es ist tragbar; es ist einfach zu bedienen und Anpassungen in der Chemie sind nicht erforderlich; und es ist genau und in der Lage, auf Größe zu plattieren.

Aber es gibt keine einzelne Bürstplattierung, die alle Eigenschaften von Hartchrom bietet. Es gibt jedoch bestimmte bürstenplattierte Abscheidungenen, die ähnliche Eigenschaften haben und bei Bergungs- oder Reparaturanwendungen nützlich sind. Im Folgenden werden einige qualitative und quantitative Daten zu bestimmten Bürstenplattierungsablagerungen bereitgestellt, die bei Bergungs-/Reparaturanwendungen verwendet werden.

Haftung

Unter Verwendung qualitativer Haftungstests, die in ASTM B-571 aufgeführt sind, können Bürstenplattierungsablagerungen bewertet und mit anderen Beschichtungen verglichen werden.

Druck- und Zugbiegetests zeigten die hervorragende Adhäsion und Kohäsion von harten (575 DPH) gebürsteten Sulfamat-Nickel-Abscheidungen. Diese destruktiven Biegetests zeigen auch, dass diese Abscheidung eine angemessene Duktilität aufweist. Im Vergleich dazu versagt das Hartchrom unter Druckbiegung sowohl adhäsiv als auch kohäsiv.

Tests mit stumpfen Meißeln von Hartbürsten-Sulfamat-Nickel und badplattiertem Hartchrom zeigen, dass die Bürsten-Sulfamat-Abscheidung nach einem scharfen Aufprall bessere Kohäsionseigenschaften aufweist als das Hartchrom.

Zugfestigkeit

Zwei verschiedene Bürstennickelabscheidungen wurden auf SAE 4130-Stahl abgeschieden und gemäß ASTM C 633-79 getestet, um ihre Zughaftfestigkeit quantitativ zu testen.

Das erste getestete Nickel war ein hartes (585 DPH) neutrales Hochgeschwindigkeits-Nickel. Die Testergebnisse zeigen, dass alle Proben in der Zementfuge bei durchschnittlich 11.280 psi versagten. Die Ergebnisse zeigen, dass die Kohäsionsfestigkeit und Haftung des harten Nickels auf 4130-Stahl mindestens 11.280 psi beträgt. Es ist anzumerken, dass diese Abscheidung nach Bürstenplattierungsstandards als nur mittelmäßig haftend eingestuft wird, diese Abscheidung jedoch eine überlegene Haftung an Flammspritzbeschichtungen aufweist und mindestens äquivalent zu thermischen Plasmaspritzbeschichtungen ist.

Das zweite getestete Nickel war weiches (250 DPH) gebürstetes Sulfamat-Nickel. Wieder versagten die Proben in der Zementfuge, diesmal bei 10.090 psi. Der Testbericht kommt zu dem Schluss, dass die Haftung des Nickels an Stahl, die Kohäsion des Nickels und die Haftung einer zweiten Nickelschicht, die auf einer ersten abgeschieden wurde, 10.090 psi übersteigt.

Das Bürstenplattierungsverfahren bietet neunzehn reine Metallplattierungslösungen und mehrere Legierungsplattierungslösungen. Die große Auswahl an verfügbaren Beschichtungslösungen bewies eine Vielzahl von Abscheidungseigenschaften, die viele Anwendungsanforderungen erfüllen können. Abscheidungsqualität, Kohäsion und Adhäsion am Grundmaterial sind gleichwertig oder besser als bei guter Badplattierungspraxis.

Die Hartverchromung kann nicht vollständig durch Bürstenplattierung ersetzt werden; Der Verbrauch von Hartchrom kann jedoch reduziert werden, indem die Anwendung sorgfältig bewertet und festgestellt wird, ob dies absolut erforderlich ist.

Hartverchromung kann nicht vollständig durch Bürstenplattierung ersetzt werden; Die Verwendung von Hartchrom kann jedoch reduziert werden, indem die Anwendung sorgfältig bewertet und festgestellt wird, ob sie absolut erforderlich ist.

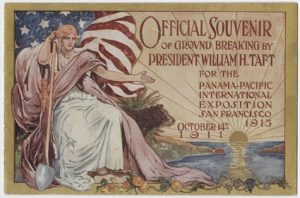

Diese Woche in der Geschichte – 20. Februar 1915

Diese Woche in der Geschichte wurde die Weltausstellung in San Francisco, Kalifornien, eröffnet. Während in den kommenden Wochen viele neue Erfindungen vorgestellt wurden, war eine der Hauptattraktionen das Flugzeug. Auch mehr als 10 Jahre nach dem Erstflug der Gebrüder Wright hatten viele Amerikaner bis zur Messe kein Flugzeug gesehen, geschweige denn die Gelegenheit gehabt, in einem zu fliegen. Und viele Exhibitionisten besuchten die Messe mit ihren Flugzeugen im Schlepptau, um die Massen anzuziehen.

Zum Beispiel versammelten sich Messebesucher, um zu sehen, wie Lorraine Collett, das Rosinenmädchen der Sonnenjungfer, die Menge jeden Tag mit Rosinen aus ihrem Flugzeug überschüttete. Während Allan und Malcolm Loughead vom Luftfahrtunternehmen Lockheed abenteuerlustigen Messebesuchern einen 10-minütigen Flug über die Bucht von San Francisco in ihrem Wasserflugzeug anboten. Noch kühner war Lincoln Beachey, der in seinem Doppeldecker bis zu seinem unglücklichen Tod am 14. März 1915 Loopings und Spiralen durchführte. Und Art Smith, der nachts mit an den Flügeln seines Flugzeugs befestigten Phosphorfackeln auftrat(1).

Obwohl diese Profis viele neue und nie zuvor gesehene Kunststücke vollbrachten, wuchs die Gefahr, der sie ausgesetzt waren, mit jedem Flug. Zu dieser Zeit war das Einziehfahrwerk, das einen kritischen Korrosionsschutz benötigte, noch nicht erfunden; und sogar wichtige Standardreparaturen waren nicht etabliert. Während die Gebrüder Wright 1910 bei der Arbeit für die US-Armee Stützräder entwickelten, verwendeten viele Flugzeuge noch Landekufen aus Holz oder Metall, um zurück auf den Boden oder Sand zu gleiten(2).

Die heute eingeführten Fortschritte und Vorschriften ermutigen OEMs und MROs kontinuierlich, die Konstruktionen in Bezug auf Sicherheit, Effizienz und Umweltverträglichkeit zu verbessern.

Erfahren Sie mehr über die Hauptattraktionen der Weltausstellung unter www.history.com.

Die Bedeutung der Beschichtungstemperatur: Eine kontrollierbare Variable beim Bürstenbeschichten

Während die meisten Lösungen für das Bürstenplattieren qualitativ hochwertige Abscheidungen erzeugen, wenn sie im Plattierungstemperaturbereich von 60 °F bis 120 °F plattiert werden, müssen einige Lösungen in einem engeren Temperaturbereich oder bei höheren Temperaturen plattiert werden, um die gewünschte Dicke, Qualität und Abscheidung zu erzielen Eigenschaften (z. B. Legierungszusammensetzung).

Zusätzlich dazu, dass die Lösung (das Bad) während des gesamten Vorgangs innerhalb des richtigen Plattierungstemperaturbereichs liegt, ist es auch wichtig, die richtige Temperatur im Arbeitsbereich zu erreichen und aufrechtzuerhalten. Der Arbeitsbereich ist der dünne Lösungsfilm auf dem Werkstück, wo die Beschichtung stattfindet. Es gibt vier Faktoren, die die Temperatur im Arbeitsbereich beeinflussen:

- Temperatur des Teils.

- Temperatur der verwendeten Lösung.

- Wärmeentwicklung im Arbeitsbereich während des Galvanisierens.

- Menge und Austausch der dem Arbeitsbereich zugeführten Lösung.

Die Temperatur des Teils ist ein Problem, wenn große Teile plattiert werden, die eine vorgewärmte Lösung schnell abkühlen können. In diesen Fällen wird die Temperatur weitgehend durch Erhitzen des Teils auf die richtige Temperatur vor dem Plattieren gesteuert.

Alternativ wird die Temperatur der Lösung zu einem Problem, wenn dünne oder kleinere Teile plattiert werden, die durch eine erwärmte Lösung schnell erhitzt werden können.

Wenn Lösungen verwendet werden, die bei höheren Spannungen (über etwa 12 Volt) plattiert werden, bei hohen Strömen plattiert werden oder größere Dicken der Abscheidung plattiert werden, ist der Erwärmungseffekt durch den fließenden Strom ein Faktor. Die beim Plattieren entwickelte Wärmemenge ist proportional zur verwendeten Spannung, multipliziert mit dem durchgelassenen Strom:

Wärme = Volt x Ampere

Die entwickelte Wärme reicht typischerweise aus, um den Arbeitsbereich, das Werkzeug und die Lösung schnell zu erwärmen. Aber in manchen Fällen kann die Wärme von der Beschichtung zu übermäßigen Temperaturen im Arbeitsbereich führen, was zu einer Überhitzung des Werkzeugs führt. Diese zeichnet sich aus durch:

- Das Beschichtungswerkzeug, das Teil und die Lösung werden merklich heiß.

- Der Strom nimmt mit fortschreitender Beschichtung ab.

- Erhöhte Spannung führt zu verringerter Stromstärke.

- Verwendung einer größeren Pumpe.

- Erhöhen der Größe oder Anzahl der Lösungsverteilungslöcher in der Anode.

- Verringern der Dicke der Abdeckung.

- Beginnend mit mehr Lösung.

Wie schnell und wie viel Lösung dem Arbeitsbereich zugeführt wird, ist der letzte Faktor. Eine schnelle Zufuhr von Lösung zum Arbeitsbereich neigt dazu, den Arbeitsbereich näher an der Temperatur der verwendeten Lösung zu halten. Eine weniger schnelle Zufuhr ermöglicht eine schnellere Erwärmung des Arbeitsbereichs. Ein Beispiel dafür, wie die Rate der Lösungszufuhr manipuliert werden kann, ist der Fall, in dem man sich auf die beim Plattieren erzeugte Wärme verlässt, um den Arbeitsbereich zu erwärmen. Diese Technik wird bei Lösungen verwendet, die bei hohen Temperaturen besser plattieren, aber nicht vorgewärmt werden. Zu Beginn werden niedrige Lösungszufuhrraten verwendet. Dies trägt dazu bei, die im Arbeitsbereich entwickelte Wärme zu halten. Dadurch kann die Spannung und Stromstärke früher erhöht werden, ohne dass es zu einem verbrannten Niederschlag kommt. Dies wiederum entwickelt mehr Wärme. Das Nettoergebnis ist, dass die richtige erhöhte Temperatur früher erreicht wird. Die Lösungszufuhr wird dann erhöht, um eine Überhitzung des Arbeitsbereichs zu vermeiden.

Die sorgfältige Überwachung der Faktoren, die die Plattierungstemperatur des Arbeitsbereichs beeinflussen, führt zu einer qualitativ hochwertigen Abscheidung ohne Probleme. Wenn Sie Fragen oder Bedenken hinsichtlich der Aufrechterhaltung der richtigen Temperatur in Ihrem Arbeitsbereich haben, wenden Sie sich an unsere technische Serviceabteilung unter 800-465-4131 oder info@sifcoasc.com.

Die In-situ-Lösung für Reparaturen im Bergbau

Komponenten sind in Off-Highway-Fahrzeugen enormen und manchmal konstanten Belastungen ausgesetzt. Von der wachsenden Größe der Ausrüstung bis hin zu den unvorhersehbaren Feldbedingungen ist es kein Wunder, dass große Komponenten an Hydrauliksystemen, Getrieben und Achsantrieben verschleißen.

Größe und Lage der zu reparierenden Bereiche hindern Ingenieure häufig daran, traditionelle Methoden wie Schweißen, Ummanteln oder thermisches Spritzen anzuwenden, die alle eine maschinelle Bearbeitung erfordern und vor Ort nur schwer zu bewerkstelligen sind. Aber was wäre, wenn es einen anderen Weg gäbe? Selektives Plattieren wird verwendet, um haftende, qualitativ hochwertige Abscheidungen auf lokalisierte Bereiche aufzubringen und präzise Abscheidungsdicken zu erreichen.

Im Gegensatz zum thermischen Spritzen, bei dem es sich um eine mechanische Bindung handelt, ist die selektive Beschichtung eine atomare Bindung, die nicht durch starke, zyklische Temperaturschwankungen oder durch scharfe, direkte Stöße beeinträchtigt wird. Außerdem werden die Auftragsdicken genau kontrolliert, sodass Teile ohne Nachbearbeitung auf die richtige Größe plattiert werden können. Weitere Informationen, Die selektive Beschichtung wird bei Raumtemperatur durchgeführt und birgt im Gegensatz zum thermischen Spritzen oder Schweißen kein Risiko, das Teil oder die Komponente zu verformen. Und das wertvolle Merkmal des Prozesses ist, dass er tragbar ist. Selektives Plattieren kann in der Werkstatt oder auf der Baustelle durchgeführt werden. Thermisches Spritzen hingegen ist in der Regel auf einen Laden mit Belüftungsfunktionen für die Sicherheit des Bedieners beschränkt.

Im folgenden Beispiel zeigen wir, wie eine selektive Beschichtung im Bergbau aussehen könnte.

Die Lagerbohrungen an einem gusseisernen Differentialgehäuseteil eines Geländewagens waren unrund. Während ursprünglich thermisches Spritzen in Betracht gezogen wurde, um die Bohrungen zu reparieren, traten mehrere Probleme auf. Der für jede Bohrung erforderliche Aufbau wäre nicht nur zeitaufwändig, sondern aufgrund der kritischen Ausrichtung während der Montage mit dem Zahnrad des Differentialgehäuses war das Risiko einer fehlerhaften Bearbeitung des Bauteils zu hoch.

Die Lösung für eine verschleißfeste Oberfläche ohne Risiko einer Fehlausrichtung war die selektive Beschichtung. Jede Bohrung wurde zunächst mit Kupfer 2050 aufgebaut und mit Nickel 5644 für einen endgültigen Aufbau von 280 mm verschlossen. Der Umfang des Innendurchmessers wurde mit einer selbstgebauten Expanderplatte mit Schleifpad gehalten. Das Einzigartige an dieser Reparatur war, dass die Beschichtung mit voll angezogenen Klemmen durchgeführt wurde.

Durch die Verwendung des SIFCO Process® der selektiven Beschichtung konnte dieses große Aftermarket-Bergbauunternehmen nicht nur die Bohrung ohne Nachbearbeitung auf Maß plattieren, sondern das Fahrzeug auch mit minimaler Ausfallzeit im Vergleich zu alternativen Reparaturmethoden wieder in Betrieb nehmen.

Der SIFCO Process® kann in anderen Bereichen der Bergbauindustrie eingesetzt werden, einschließlich:

- Pumpen

- Ventile

- Antriebskomponenten

- Elektrische Komponenten

- Strukturelle Komponenten

- Hydraulik

Weitere Informationen zum SIFCO Process® erhalten Sie unter info@sifcoasc.com oder telefonisch unter 800-765-4131.< /strong>

Ausbesserung: Selektive Bürstenplattierung im Feld

Der folgende Artikel, geschrieben von Scott Peterson, Senior Training Manager, erschien ursprünglich auf PFonline.com.

Selektives Bürstengalvanisieren ist viel mehr als nur ein Ausbesserungsprozess. Hunderte von Anwendungen verwenden das selektive Bürstenplattierungsverfahren, um Beschichtungen zur Oberflächenverbesserung für Flugzeug-OEM-Anwendungen bereitzustellen.

Jahrzehntelang lieferte selektive Beschichtung die benötigte Technologie für die Luft- und Raumfahrt und Flugzeuge Personal, das für die Wartung ihres Flugzeugs benötigt wird. Der Erfolg der selektiven Bürstenplattierung begann als Ausbesserungsverfahren zur Wiederherstellung von Metall an beschädigten oder korrodierten Komponenten. Dies wurde durch die Aufnahme als zugelassene Methode der Flugzeugwartung in das Advisory Circular 43.13-1A der Federal Aviation Administration und von den meisten großen Fluggesellschaften auf der ganzen Welt in ihren Überholungshandbüchern oder Standardpraktiken verstärkt.

Darüber hinaus erkennen das britische Verteidigungsministerium, die US Air Force und andere Militärorganisationen auf der ganzen Welt seine Bedeutung und seinen Wert für die Wartung ihrer Flotten an.

Selektives Bürstenplattieren ist in der Lage, metallurgisch einwandfreie Metallbeschichtungen mit ausgezeichneter Haftung und guten mechanischen Eigenschaften abzuscheiden. Abscheidungenen wie Cadmium, Zink-Nickel, Zinn-Zink, Nickel, Kobalt, Kupfer, Zinn, Zink und Silber sowie Eloxaltypen I, II, III, Phosphor und Bor-Schwefel können präzise aufgetragen werden.

Häufige Verwendung

Das Verfahren ist bekanntermaßen tragbar, schnell, einfach anzuwenden, zuverlässig, umweltfreundlich und erfordert nur minimale Maskierung. Es wird in vielen Flugzeug-OEM-Anwendungen verwendet, darunter Fahrwerke, Motoren, Instrumente und Zubehör, Hydraulik und Avionik. Diese Anwendungen erfordern aus verschiedenen Gründen das Hinzufügen von Metall zu bestehenden Oberflächen. Fünf der häufigsten Anwendungen sind:

- Verbesserter Korrosionsschutz

- Verbesserung der Löteigenschaften mit einem Hauch von Nickel

- Verbesserung der Oberflächeneigenschaften

- Wiederherstellung von Toleranzbedingungen

- Reparieren von Aluminiumkomponenten

Der Prozess

Das Bürstenplattieren ist ein Kontaktverfahren zum Galvanisieren, bei dem Metalle auf lokalisierten Bereichen unter Verwendung einer mit einem absorbierenden Pad umwickelten Anode abgeschieden werden, die mit einer proprietären Plattierungslösung gesättigt ist (selektives Anodisieren kann mit einer ähnlichen Technik durchgeführt werden). Pinseltechniken eignen sich für einfache geometrische Formen wie Außendurchmesser, Innendurchmesser und ebene Flächen.

Die erforderlichen Grundartikel sind ein portabelr Gleichrichter (Netzteil), Beschichtungswerkzeuge, Abdeckmaterialien und -lösungen. Beim Galvanisieren wird das Bauteil zur Kathode und mit dem Minuspol des Netzteils verbunden. Der Pluspol ist mit einem „Werkzeug“-Griff und einer Anode verbunden, die mit einem absorbierenden Material umwickelt ist, das Isolierung und Verschleißfestigkeit bietet, wenn sich das Werkzeug über das Teil bewegt. Die passende Lösung, die mit einer Pumpe gefördert werden kann, schließt den Stromkreis. Die Abscheidungsraten können etwa 0,035 Zoll/Stunde betragen, was eine schnelle Beschichtung des Teils bedeutet.

Es wurden grundmaterialspezifische Verfahren entwickelt, um eine hervorragende Haftung der Abscheidung auf allen üblicherweise verwendeten Metallen zu gewährleisten, aber die Identifizierung des Substrats ist entscheidend, da das geeignete Vorbereitungsverfahren sowohl vom Substrat als auch von der ausgewählten Beschichtungslösung bestimmt wird. Weichstahl, hochlegierte Stähle, Gusseisen, Kupfer, Nickel, Aluminium und Edelstähle erfordern alle unterschiedliche Vorbehandlungen.

Die Oberfläche wird nur dort vorbereitet, wo die Beschichtung erforderlich ist. Abdeckvorrichtungen können für sich wiederholende oder hochvolumige Anwendungen verwendet werden. Der abzuklebende Bereich muss gereinigt werden, um sicherzustellen, dass Abdeckmaterialien haften. Fett und Schmutz werden mit einem Lösungsmittel entfernt; Stahlwolle, Schmirgelpapier, Drahtbürsten oder Sandstrahlen werden verwendet, um Zunder, Rost oder Anlaufen zu entfernen. Die Teile sind dann bereit zum Elektroreinigen, Ätzen, Entschmutzen und/oder Aktivieren gemäß den Lieferantenverfahren.

Die Vielfalt der verfügbaren selektiv plattierten Überzüge bietet Alternativen für hervorragenden Korrosionsschutz und Härte und Verschleißfestigkeit, je nach plattiertem Überzug. In den meisten Fällen erfüllen oder übertreffen die Abscheidungen alle Leistungsanforderungen der föderalen, militärischen und kommerziellen Spezifikationen für die Panzerbeschichtung. Es gibt auch vergleichbare Standards, die speziell für das Bürstenplattieren geschrieben wurden.

Darüber hinaus wird weiter an der Weiterentwicklung des selektiven Bürstenplattierungsprozesses durch die Entwicklung und Verbesserung von Abscheidungen und des Prozesses selbst durch Fortschritte bei der Plattierung auf Titan und der Entwicklung einer Kobalt-Chrom-Carbid-Metallmatrix-Abscheidung für Hochtemperaturanwendungen gearbeitet.

Spezifikation AMS 2451C verstehen

SAE International (SAE) ist ein Verband und eine Organisation zur Entwicklung von Standards für Ingenieure in verschiedenen Branchen. SAE beschäftigt mehr als 128.000 Ingenieure und verwandte technische Experten in den Bereichen Luft- und Raumfahrt, Automobil und Nutzfahrzeuge. Ihre Mission ist es, „Mobilitätswissen und -lösungen zum Wohle der Menschheit voranzubringen.“

1998 schrieb SAE den AMS 2451-Standard für die allgemeinen Anforderungen an die Bürstenbeschichtung. Da Mil-Std 865 jetzt für neue Designs inaktiv ist, dient AMS 2451C – überarbeitet 2011 – als Ersatz. Obwohl ähnlich wie AMS 2451C, war Mil-Std-865 spezifischer. Mil-Std-865 deckt den Prozess und die Materialien für das Bürstenplattieren verschiedener Metalle und Legierungen auf Eisenlegierungen, Aluminiumlegierungen, Kupferlegierungen, Nickellegierungen und korrosionsbeständigem Stahl usw. ab. Ein Vorteil des neuen AMS 2451C-Standards liegt jedoch darin In der Spezifikation sind einige der am häufigsten verwendeten und anerkannten Tanknormen – wie AMS 2403, 2423, 2424, Mil-Std QQ-P-416 und Mil-Std QQ-S-365 – aufgeführt und referenziert. Techniker haben jetzt die Möglichkeit, Bürstenplattierungen nach mehreren der bekannten AMS- und Mil-Std-Tankspezifikationen durchzuführen.

Bürstenplattierung ist eine portabel Oberflächenveredelungsmethode, die verwendet wird, um lokalisierte Bereiche an hergestellten Komponenten zu verbessern, zu reparieren und aufzuarbeiten. Der SIFCO-Prozess® ist die führende portabel Methode zur Bürstenplattierung lokalisierter Bereiche ohne Verwendung eines Tauchbeckens. Es wird hauptsächlich zur Oberflächenverbesserung von OEM-Komponenten, dauerhaften Reparaturen und zur Wiederverwertung verschlissener oder falsch bearbeiteter Teile verwendet.

Haben Sie eine gültige AMS 2451C-Anwendung?

Wenn Sie die folgenden Fragen mit Ja beantworten können, ist die Bürstenbeschichtung möglicherweise eine Option für Sie:

- Haben Sie in der Vergangenheit nach AMS 2403, 2423, 2424, Mil-Std 865, Mil-Std QQ-P-416 oder Mil-Std QQ-S-365 plattiert?

- Haben Sie einen ausgewählten oder lokalisierten Bereich, der galvanisiert werden muss?

- Gibt es ein spezifisches Zeit-/Kosten-/Qualitätsproblem bei Ihrer Anwendung?

AMS 2451C hat 14 Schrägstriche für einzelne Abscheidungenen, die Nickel, Cadmium, Kupfer, Silber, Zink-Nickel, Zinn-Zink, Kobalt, Zinn und Nickel-Wolfram abdecken. Obwohl es bezeichnend ist, dass das Bürstenplattieren von SAE formal anerkannt wurde, bleibt es in Bezug auf die Anwendung des Prozesses sehr allgemein. Um die vollständige Liste der AMS-2451C-Einlagen und der zugehörigen Slash-Nummern anzuzeigen, klicken Sie hier

Wenn Sie eine Bürstenbeschichtung nach AMS 2451C oder eine der oben genannten gängigen Tankmethoden benötigen, wenden Sie sich an SIFCO ASC unter info@sifcoasc.com, oder 800-765-4131.

Verwendbarkeit von gefrorenen Bürstenplattierungslösungen

Wussten Sie, dass die Lösungsherstellung von SIFCO in Cleveland, Ohio stattfindet? Dies bedeutet, dass in den Wintermonaten eisige Temperaturen und gefährliche Straßenverhältnisse zu gefrorenen oder verspäteten Lieferungen führen können. Jetzt ist es an der Zeit, darüber nachzudenken, sich mit den Lösungen einzudecken, die Sie möglicherweise den ganzen Winter über benötigen.

In Vorbereitung auf diese Bedingungen haben wir unsere Forschung zur Wirksamkeit unserer gefrorenen Lösungen fortgesetzt. Dieser zeigt die Ergebnisse von Tests, die mit unseren am häufigsten verwendeten Beschichtungslösungen durchgeführt wurden. Die Tests wurden durchgeführt, um die Auswirkungen einer 24-stündigen Exposition gegenüber extremer Kälte bei 20 Grad Fahrenheit zu bestimmen, um ihre Verwendbarkeit zu bestimmen.

Während vorbereitende Lösungen nicht durch extreme Kälte beeinträchtigt werden; Plattierungslösungen können, wenn sie Gefriertemperaturen ausgesetzt werden – bei der Lagerung oder beim Transport – vollständig gefrieren oder „aussalzen“, indem sie matschige oder feste Kristalle am Boden des Behälters bilden.

Dieser Brei kann normalerweise durch kräftiges Schütteln wieder aufgelöst werden, sobald die Lösung auf Raumtemperatur zurückgebracht wurde. In einigen Fällen kann es hilfreich sein, die Lösung zu erhitzen, obwohl die maximale Betriebstemperatur nicht überschritten werden sollte. Wenn sich die Salze nicht wieder auflösen, ist die Lösung nicht verwendbar.

Wenn Ihre Lösungen nicht im Leitfaden aufgeführt sind und Sie sich über die Verwendbarkeit nicht sicher sind, wenden Sie sich unter 800-765-4131 an unseren technischen Service.

Warum ist mein gebürsteter Niederschlag nicht gleichmäßig verteilt?

Diese Frage erschien erstmals am 1. Dezember 2016 auf ProductsFinishing.com in der Plating Clinic. Von Derek Vanek.

Der Schlüssel zu einer gleichmäßigen Dickenverteilung ist eine gleichmäßige Stromverteilung. Geht man von einem Wirkungsgrad von 100 % aus, lassen grundlegende Gesetze der Elektrochemie (z. B. Stromverteilung) nicht immer eine gleichmäßige Abscheidung zu. Gleichstrom sucht sich immer den Weg des geringsten Widerstandes von der Anode zur Kathode (Substrat/Werkstück). Infolgedessen erhalten Pfade mit dem geringsten Widerstand wie scharfe Kanten oder Vorsprünge eine stärkere Abscheidungen, während Bereiche wie Innenecken/Radien eine deutlich geringere Menge an Abscheidungen erhalten. Das Ziel des Beschichters und Konstrukteurs ist es, die geringste Dickenvariation über ein Werkstück hinweg bereitzustellen. Designüberlegungen berücksichtigen mehrere Variablen: Anodendesign (Geometrie, Maskierung und Werkzeugbewegung), Werkstück (Maskierung und Diebstahl), Badvariablen (Stromdichte, Temperatur, Additive und Strömungsverteilung), um nur einige zu nennen. Hier wird sich hauptsächlich auf das Anodendesign konzentriert.

Selektive (Bürsten-)Plattierung ist eine ausgereifte Methode zum Galvanisieren kontrollierter Dicken von Abscheidungenen wie Kupfer, Cadmium, Kobalt, Gold, Nickel, Silber, Zinn sowie Legierungen wie Babbitt, Kobalt-Wolfram, Nickel-Wolfram und Zink -Nickel auf alle gängigen Grundwerkstoffe für Industriebauteile.

Wie der Name schon sagt, konzentriert sich der Prozess auf einen bestimmten „ausgewählten“ Bereich einer Komponente. Der zu plattierende Bereich sowie angrenzende zu maskierende Bereiche werden zunächst mit einem geeigneten Lösungsmittel gereinigt. Das Teil wird dann maskiert, um den zu plattierenden Bereich zu isolieren und die angrenzenden Bereiche vor den Auswirkungen der chemischen Prozesse zu schützen. Zu den typischen Abdeckmaterialien gehören Aluminium- und Vinylbänder, Abdeckfarben und spezielle Vorrichtungen.

Das eigentliche selektive (Bürsten-)Plattierungsverfahren besteht aus mehreren vorbereitenden Schritten, in denen der Arbeitsbereich elektrochemisch vorbereitet wird, um eine haftfeste Endbeschichtung zu erhalten, deren Dicke durch Amperestunden gesteuert wird (Faktor x Fläche x Dicke = Amperestunden).

- Der Faktor ist eine gut etablierte Beschichtungsrate, die für eine Beschichtungslösung spezifisch ist. Es sind die Amperestunden, die erforderlich sind, um das Metallvolumen, das einer Dicke von einem Zoll entspricht, auf einer Fläche von einem Quadratzoll abzuscheiden.

- Die Fläche ist die gesamte zu plattierende Oberfläche.

- Die Dicke ist die gewünschte Auftragsdicke nach dem Plattieren

Eine gleichmäßige Verteilung der Abscheidung wird in erster Linie durch Auswahl, richtiges Design und Verwendung des Plattierungswerkzeugs sowie durch richtiges Abdecken für die Anwendung erreicht.

Das Abdecken der gesamten Länge eines AD, ID oder einer flachen Oberfläche mit einem Werkzeug macht es relativ einfach, eine gleichmäßige Dicke zu erhalten. Wenn das Werkzeug nicht die volle Länge abdeckt, treten Probleme auf. Nehmen wir zum Beispiel den Fall, dass versucht wird, einen 3 Zoll langen Außendurchmesser mit einem Werkzeug zu plattieren, das 2 Zoll der Länge abdeckt. Wenn das Werkzeug wie in Skizze Nr. 1 oben in der Mitte von Abbildung 1 gezeigt bewegt wird, wird die Mitte von 1 Zoll immer abgedeckt. An den Enden gibt es weniger Abdeckungszeit. Es ergibt sich eine Depotverteilung wie unten dargestellt. Die Alternative dazu besteht darin, das Werkzeug wie in Skizze Nr. 2 links in Abbildung 1 gezeigt zu bewegen. Es wird eine gleichmäßige Abscheidungensverteilung erzielt, aber jetzt wird einige Zeit verschwendet, wenn das Werkzeug vom Teil entfernt ist. Diese Bewegung ist möglicherweise auch nicht praktikabel, wenn auf einer Seite eine Schulter vorhanden ist. Die gleiche Situation gilt für ID- und flache Oberflächen. Zusammenfassend versuchen Sie immer, dass das Werkzeug die gesamte Länge des Außen- oder Innendurchmessers oder die gesamte Länge oder Breite einer flachen Oberfläche abdeckt. Skizze Nr. 3. Die Anode kann ferner entlang des Außenumfangs mit leichter Überlappung auf der Arbeitsfläche maskiert werden, um die Ansammlung von Abscheidungenen entlang der Kanten des Werkstücks zu minimieren.

Wenn das Werkzeug wie oben in der Mitte gezeigt bewegt wird, wird mehr Plattierung in der Mitte und weniger an den Enden erhalten. Wenn das Werkzeug wie unten links gezeigt bewegt wird, wird eine gleichmäßige Abscheidung erzielt, aber es wird viel Zeit verschwendet, wenn das Werkzeug vom Teil entfernt ist.

Abbildung 1: Schwierigkeiten, die auftreten, wenn ein Beschichtungswerkzeug nicht die volle Länge eines Außendurchmessers abdeckt.

Eine weitere Überlegung für die Gleichmäßigkeit der Abscheidung ist die Sicherstellung einer gleichmäßigen Verteilung der Plattierungslösung über den zu plattierenden Bereich. Für beste Ergebnisse sollte die Beschichtungslösung durch das Beschichtungswerkzeug in den Arbeitsbereich gepumpt und gleichmäßig über den Arbeitsbereich verteilt werden. Eine ungleichmäßige Verteilung frischer Lösung über den Arbeitsbereich führt zu einer ungleichmäßigen Auftragsdicke.

Hier sind einige Verallgemeinerungen:

- Je dicker die Abscheidung, desto schwieriger ist es, eine enge Toleranz zu beschichten

- Es ist einfacher, eine kleine Fläche genau zu plattieren als eine große Fläche

- Es ist einfacher, enge Toleranzen bei einfachen Formen ohne Unterbrechungen einzuhalten als bei komplexen Formen oder Formen mit Unterbrechungen oder einem großen Volumen

Prozent des Randbereichs mit hoher Stromdichte - Die mechanische Bewegung des Teils oder der Anode führt zu konsistenteren Ergebnissen als die Bewegung von Hand

- Es ist einfacher, eine geringe Dicke auf einer kleinen Fläche genau zu plattieren, als eine große Dicke auf einer großen Fläche zu plattieren

Zink-Nickel für Korrosionsschutz

Die Zink-Nickel-Beschichtung ist eine umweltfreundliche und sicherere Alternative zu Cadmium und kann in einer Vielzahl von Branchen eingesetzt werden. Es kombiniert die Opferbeschichtungseigenschaften von Zink mit der Festigkeit, Duktilität und Korrosionsbeständigkeit von Nickel – wodurch eine Oberflächenbeschaffenheit entsteht, die in einigen Fällen Cadmium überlegen ist.

Die Verwendung von anodischen Opferbeschichtungen wird in der Luft- und Raumfahrt, Industrie und Automobilsektor aufgrund seines Korrosionsschutzes, seiner Verschleißfestigkeit und seiner Fähigkeit, thermische Belastungen zu begrenzen.

Warum ist Zink-Nickel korrosionsbeständig

Sowohl ZnNi als auch Cadmium sind Opferbeschichtungen, die vor dem Substratmaterial korrodieren und es schützen. Deshalb verfärben sich beide Beschichtungen, bevor Rotrost auftritt. In ZnNi wirkt das Zn weiterhin als Opferbeschichtung, aber zusätzlich kann das Ni als Barriereschicht wirken, da es edler ist als das Zn und das darunter liegende Substrat. ZnNi-Beschichtungen schützen am besten, wenn zwischen 11 und 16 % Ni mit Zn-Rest vorhanden sind.

Warum Sie Zink-Nickel verwenden sollten und wie Sie es richtig anwenden.

Sehen Sie sich unser Video an, das die Vorteile von Zink-Nickel 4018 erklärt und Schritt für Schritt die Anwendung der Lösung demonstriert

Welche Anwendungen verwenden Zink-Nickel-Beschichtung?

Die Zink-Nickel-Beschichtung kann für eine Vielzahl von Anwendungen in einer Vielzahl von Branchen verwendet werden. Diese beinhalten:

- Fahrwerke,

- Aktuatoren,

- Klappenspuren,

- Buchsen

Zink-Nickel-Beschichtung und die Luft- und Raumfahrt- und Verteidigungsindustrie

Obwohl eine LHE-Zink-Nickel-Abscheidung seit über 20 Jahren verfügbar ist, hat ihre Verwendung in den letzten Jahren erheblich zugenommen, was mit dem Bestreben der Luft- und Raumfahrtindustrie und der Umwelt zusammenfällt, sichere und praktikable Alternativen zu Cadmiumbeschichtungen zu finden. Der selektive Beschichtungsprozess von Zink-Nickel ist von Boeing, Goodrich, Messier-Bugatti-Dowty, Bell, NASA, Airbus und anderen zugelassen.

Zink-Nickel-Spezifikationen

Zusätzlich zu den zahlreichen geschriebenen kommerziellen Spezifikationen wurde AMS 2451/9, Bürstenplattieren von Zink-Nickel, Versprödung mit geringem Wasserstoff geschrieben, um die Anforderungen für das Bürstenplattieren von Zink-Nickel durch Elektroabscheidung zu erfüllen. Bei Tests gemäß ASTM B 117 hält Zink-Nickel 1000 Stunden Salzsprühkorrosion stand, ohne Anzeichen von Grundmetallkorrosion; sowie das Bestehen des Wasserstoffversprödungstests mit gekerbten Zugproben, die einem 200-stündigen Dauerbelastungstest bei 75 % der gekerbten Zugfestigkeit unterzogen wurden. Dies entspricht ASTM F519 und allen anwendbaren Bundes-, Militär-, AMS- und ASTM-Anforderungen.

Um mehr über andere verfügbare Cadmium-Ersatzstoffe zu erfahren, besuchen Sie unseren Cadmium Knowledge Hub. Wenn Sie der Meinung sind, dass Zink-Nickel die richtige Abscheidungen für Ihre Anwendung ist, rufen Sie uns unter 800-765-4131 an.

6 Reparaturen von Bürstenplattierungen in der Luft- und Raumfahrt im wirklichen Leben

Durchführen kritischer Reparaturen an Luft- und Raumfahrtausrüstung unter Verwendung des SIFCO-Prozesses®.

Selektives Galvanisieren, wie das SIFCO-Verfahren®, kann verwendet werden, um Reparaturen an Flugzeugzellen, Triebwerken, Fahrwerken und Teilen vor Ort durchzuführen. Auch als Bürstenbeschichtung bekannt, verbessert dies nicht nur die Lieferzeit in kritischen Situationen, sondern bietet auch Korrosionsschutz, Verschleißfestigkeit und elektrische Leitfähigkeit und verbessert die Schmierfähigkeit, Leistung und Lebensdauer.

Hier sind 6 Beispiele aus dem wirklichen Leben, wie die SIFCO Process® did just that.

-

Ausbesserung der Stützösen eines SH-60B Sikorsky Seahawk Hubschraubers

Selektive Beschichtung reduziert Ausfallzeiten durch Kadmiumbeschichtung erheblich inside diameter (ID) und Flächen der Stützösen eines SH-60B Sikorsky Seahawk Hubschraubers in situ.

In einem Prozess, der nur fünf Minuten pro Kabelschuh dauerte, wurden die Komponenten mit Lösungsmittel und einer Drahtbürste gereinigt, bevor sie mit dem SIFCO Process® unter Verwendung der Bürstenplattierungslösung Cadmium No Bake 2023 und unter Verwendung von FT-40- und ID-10-Anoden mit Baumwolle beschichtet wurden Jacken.

-

Anodisierungsausbesserung der Bleiverzögerung am Hubschrauberrotor der Lord Corporation

Aufgrund der beim Tankanodisieren erzeugten Wärme wurde ein Dimensionsverlust am Innendurchmesser der Bleiverzögerung am Rotor eines Hubschraubers der Lord Corporation verursacht. Um die Dimension wiederherzustellen, musste Lord erneut gebohrt werden, was wiederum zur Entfernung der anodischen Beschichtung führte.

Selektives Bürstenanodisieren reparierte die Beschichtung und verbesserte gleichzeitig den Korrosionsschutz und die Lieferzeiten. Durch den Einsatz des Bürstenanodisierens mit dem SIFCO Process® konnten 24 Teile an einem Tag verarbeitet werden, im Vergleich zu fast vier Tagen bei der Verarbeitung über den Tank.

-

Kritische Beschichtungsreparaturen an Endglocken außerhalb der Toleranz von Allied Signal Aerospace

Hier ermöglichte die selektive Beschichtung, dass nicht konforme Teile, die außerhalb der akzeptablen Konstruktionszeichnungstoleranz lagen, in Dicken von 0,0002″ bis 0,0300″ pro Seite plattiert werden konnten. Die Techniker von SIFCO ASC waren in der Lage, 0,005 Zoll dicke Nickelsäure 2080 in 30 Kohlenstoffstahlbohrungen zu plattieren, die einen Durchmesser von ungefähr 2 Zoll und eine Tiefe von 1/2 Zoll aufwiesen.

-

Vernickelung des Fahrwerks von Berufsflugzeugen

Das Beschichten von zwei Innenbohrungen – 2,7″ Durchmesser x 2,0″ lang – des Fahrwerks von Professional Aircraft war aufgrund des Standorts des Unternehmens durch die Tankbeschichtung kompliziert. Sondern selektive Beschichtung mit dem SIFCO Process® Cadmium LHE® 5070 erleichtert die Arbeit vor Ort mit minimaler Maskierung und der FAA-Zulassung.

-

Kritische Reparaturen am Backbord- und Steuerbordfahrwerk der Boeing 767

Während einer Typ-C-Inspektion und -Überholung entdeckten Ingenieure Bereiche mit beschädigtem Cadmium an einer Boeing 767. Die Mitnahme der gesamten Ausrüstung als Handgepäck in einem cad plating kit führte ein Servicetechniker von SIFCO ASC die Reparaturen vor Ort innerhalb eines Tages durch und half dabei, die Überholung im Zeitplan zu halten.

-

Brush-Plating-Reparatur einer Fahrwerkstrebe für Boeing-Flugzeuge bei Aero Asia

An zwei Stellen der Fahrwerksstrebe wurde ein Chromdefekt festgestellt – eine mit einem Durchmesser von 0,50″, die andere mit einem Durchmesser von 1,50″ und einer Länge von 1,80″. Nach dem Abdecken beschichteten die Techniker beide Stellen selektiv mit SIFCO Process® Nickel High Speed, LHE® 5644, was eine schnelle und effektive Reparatur ermöglichte.

Möchten Sie mehr über die spezifischen Bürstenbeschichtungslösungen von SIFCO ASC für die Luft- und Raumfahrt erfahren? Dann können Sie unsere herunterladen weißes Papier here.

Für allgemeine Anfragen zu unseren Bürstenbeschichtungsdiensten kontaktieren Sie uns bitte here.

Chinese (Simplified)

Chinese (Simplified)  English (UK)

English (UK)  French

French  Spanish

Spanish  Swedish

Swedish