Warum das selektive Beschichten Ihre Zahnräder vor dem Stillstand bewahrt (Teil 2)

Aufbau von Schichten ohne Beeinträchtigung der Festigkeit, Haltbarkeit und Spezifikation der Ausrüstung

Die in großen Anwendungen verwendeten Zahnräder sind bei Beschädigung oder Verschleiß teuer zu ersetzen.

In vielen Fällen können die Getriebekomponenten durch die Bürstenbeschichtung wieder auf ihre Nennwerte gebracht werden, und in einigen Fällen wird die Leistung des ursprünglichen Materials sogar übertroffen.

Bei der Bürstenbeschichtung wird als Beschichtungsmaterial für Reparaturen häufig Nickel verwendet. Andere Materialien wie Kobalt sind ebenfalls beliebt, während bestimmte Legierungen wie Nickel-Wolfram-Legierungen oder Nickel-Kobalt-Legierungen ihre eigenen einzigartigen Eigenschaften aufweisen können. Durch die richtige Wahl der Abscheidungsparameter kann die Kornstruktur des Nickels so beeinflusst werden, dass die gewünschten Eigenschaften wie Härte und Korrosionsbeständigkeit erzielt werden, so dass es dem täglichen Betrieb von Zahnrädern standhalten kann.

Bei Getrieben sind die häufigsten Reparaturen Wellen, Lagerzapfen und Bohrungen. Unter bestimmten Umständen kann auch eine lokale Schädigung der Zähne in Betracht gezogen werden. Bei Zahnrädern, die korrosiven Umgebungen ausgesetzt sind, werden die Bohrungen und bearbeiteten Außenflächen, die nicht lackiert werden können, im Neuzustand ebenfalls beschichtet, um die Korrosionsbeständigkeit zu gewährleisten.

Selektive Beschichtung vor Ort senkt Kosten

Eine weitere Überlegung, mit der Ingenieure bei der Reparatur von Zahnrädern konfrontiert werden, ist die Frage, wie die Wartung mit möglichst geringen Kosten durchgeführt werden kann. Diese können durch direkt damit verbundene Kosten wie den Transport des Getriebes zu einer Werkstatt, die Demontage und den Wiedereinbau des Getriebes und die Reparatur selbst steigen. Hinzu kommen indirekte Kosten wie Unterbrechungen, Ausfallzeiten und Produktivitätsverluste.

Oft sind die Zahnräder, die zu groß sind, um sie einfach auszutauschen, auch zu groß, um sie einfach zu zerlegen, und zu unpraktisch und zu kostspielig, um sie zur Reparatur an externe Werkstätten zu schicken. Außerdem verlängern sich die Ausfallzeiten, weil die Geräte und Maschinen zerlegt werden müssen, um sie zu reparieren, zurückzuschicken und wieder zusammenzubauen.

Die Bürstenbeschichtung überwindet diese Hindernisse. In vielen Fällen können die Techniker den Schaden an den Zahnrädern beurteilen und die Reparaturen vor Ort durchführen.

Dies war der Fall bei der Reparatur des Ritzelgetriebes am Schürfkübelbagger. Dave Niederhelman, Chief Metallurgist, Horsburgh & Scott Co. sagte zu der Reparatur: “SIFCO ASC ist ein etablierter Partner von Horsburgh & Scott und ihre Fähigkeit, vor Ort zu arbeiten, ist äußerst attraktiv. Im Laufe der Jahre haben sie uns geholfen, die effizientesten Wege zur Reparatur und Wartung der Geräte unserer Kunden zu finden, und das hat sich in Tausenden von Dollar, Stunden von Ausfallzeiten und eingesparten Arbeitskräften niedergeschlagen.

“In dieser Anwendung hat das SIFCO-Verfahren® die Lebensdauer des Getriebes verlängert und die Ausfallrate aufgrund der Beschaffenheit der Nickelbeschichtung auf dem Zapfen verbessert. Die Herstellungs- und Materialkosten für den Austausch des Zahnrads wären im Vergleich dazu exorbitant gewesen und hätten wochenlange Ausfallzeiten verursacht.”

Reparatur eines beschädigten Ritzels mit selektiver Galvanisierung

Reparatur eines beschädigten Ritzels mit Selektiver Galvanotechnik

In Zusammenarbeit mit dem Spezialisten für die Herstellung und Reparatur von Großgetrieben, Horsburgh & Scott Co. wurden die Bürstenbeschichtungslösungen von SIFCO ASC eingesetzt, um zwei Defekte am 16″ Durchmesser und 5″ langen Lagerzapfen dieses Getriebes zu reparieren. Sie wurden durch ein festsitzendes Lager verursacht, das den Sitz beschädigte und beim Ausbau des Lagers eine Furche verursachte.

Der erste Fehler war eine 0,030″ tiefe Furche mit einer Breite von 0,75″ und einer Länge von 12″, während der Lagersitz nach der Säuberung 0,012″ unterdimensioniert war.

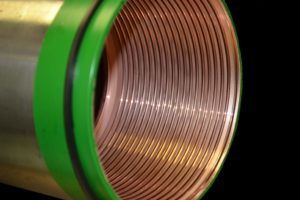

Dies wurde als eine gute Anwendung für die selektive Beschichtung angesehen, da die Rille relativ flach war und mit einem 100%igen Werkzeugkontakt schnell mit Kupfer gefüllt werden konnte. Die unterdimensionierte Bedingung erforderte nur 0,006″ Dicke von Nickel.

Das Schweißen zum Auffüllen des Defekts wurde aufgrund der Hitze und der damit verbundenen strukturellen Veränderungen des Metalls, die mit dem Schweißprozess verbunden sind, als Option verworfen. Die Bearbeitung des gesamten Durchmessers zur Beseitigung des Defekts hätte zu einer Unterdimensionierung des Durchmessers von 0,060″ geführt, was ebenfalls nicht in Frage kam, da der Zapfen dadurch für eine Beschichtung mit einer so hohen Schichtdicke zu unpraktisch geworden wäre.

Für den Auftrag zur Größenanpassung benötigte das Teil einen Auftrag mit einer Härte von etwa 30 Rockwell. Nickel wurde ausgewählt, um diese Anforderung zu erfüllen.

Zunächst wurde die Hohlkehle selektiv mit Kupfer gefüllt, um sie wieder auf den Gesamt-Durchmesser zu bringen. Der Lagerzapfen wurde zunächst mit einer 0,001″ dicken Kupferschicht überzogen und dann für die Fehlerbehebung abgeklebt. Eine Galvanisierungsanode wurde verwendet, um die gesamte Länge des Stechbeitels abzudecken, wodurch die Galvanisierungszeit verkürzt wurde. Der Defekt wurde mit drei Kupferschichten aufgefüllt und zwischen den Schichten von Hand bearbeitet. Die letzte Schicht wurde bündig mit dem Außendurchmesser verlegt.

Nach der Reparatur des Furchenfehlers wurde der gesamte Außendurchmesser durch Beschichtung mit einer 0,006″ dicken Nickelschicht wieder auf Maß gebracht. Nach der Reparatur der beiden Defekte war der Zapfen so gut wie neu und bereit, ein neues Lager zu erhalten, so dass der Bagger wieder einsatzbereit war.

Warum das selektive Beschichten Ihre Zahnräder vor dem Stillstand bewahrt (Teil 1)

Zahnräder sind ein wichtiger Bestandteil vieler Maschinen, und wenn sie sich abnutzen und korrodieren und nicht mehr zu reparieren sind, kann ihr Austausch sehr teuer werden.

Reparaturen können in 2 verschiedenen Stadien erforderlich sein: bei der Herstellung und bei der Instandhaltung.

Bei der Herstellung können trotz aller modernen Bearbeitungszentren Teile falsch bearbeitet werden, sei es in der Bohrung, in der Verzahnung oder in der Welle. Das Ausmaß dieser Maßfehler ist in der Regel gering, aber die Kosten für die Wiederaufarbeitung des gesamten Teils wären unerschwinglich.

Im Betrieb sind Getriebe oft rauen Umgebungen ausgesetzt. Verschleiß durch Korrosion oder der tägliche Betrieb in staubigen Umgebungen sind häufige Probleme.

Bei kleinen Getrieben sind die Investitionskosten für den Austausch dieser Komponenten in vielen Fällen vertretbar. Bei größeren Anlagen, wie z. B. Erdbewegungs-, Industrie- oder Schiffsmaschinen, sind es jedoch nicht nur die Investitionskosten, die die Wartungstechniker berücksichtigen müssen. Nicht nur die Investitionskosten für größere Getriebe sind viel höher, sondern auch die Stillstandszeiten, die entstehen, wenn Maschinen außer Betrieb genommen werden, können die tatsächlichen Kosten für den Austausch dieser Komponenten außerordentlich hoch machen.

Ausfallzeiten sind in der Tat einer der größten Kostenfaktoren für jedes Unternehmen. In Großbritannien kosten die Auswirkungen von Maschinenstillständen die Hersteller jedes Jahr mehr als 180 Milliarden Pfund (The Manufacturer). Die von Oneserve durchgeführte Studie ergab, dass in der Fertigung jährlich 3 % aller Arbeitstage aufgrund von Maschinenfehlern verloren gehen. 83 % der Befragten gaben außerdem an, dass sie ihre Maschinen mindestens einmal im Jahr austauschen, was zweifellos enorme finanzielle Auswirkungen und Betriebskosten mit sich bringt.

Daher ist es von entscheidender Bedeutung, dass die Wartungskosten niedrig gehalten werden, dass Maschinenkomponenten wie Getriebe so lange wie möglich in Betrieb bleiben und dass sie im Bedarfsfall schnell und effektiv repariert werden können.

Das Bürstenbeschichten oder selektive Galvanisieren ist eine bewährte und kosteneffiziente Methode, um die ursprüngliche Spezifikation von Zahnrädern wiederherzustellen und ihre Lebensdauer zu verlängern.

Das Bürstenbeschichten oder selektive Galvanisieren ist eine bewährte und kosteneffiziente Methode, um die ursprüngliche Spezifikation von Zahnrädern wiederherzustellen und ihre Lebensdauer zu verlängern.

Die Beschichtung kann zu verschiedenen Zwecken eingesetzt werden, z. B. zur Reparatur lokaler Defekte oder zur Anpassung des Innendurchmessers (ID) oder Außendurchmessers (OD). Die Beschichtung kann auch die Verschleiß- oder Korrosionsbeständigkeit genau dort erhöhen, wo sie benötigt wird, sogar bei neuen Teilen, bei denen es unerschwinglich wäre, das gesamte Teil aus einem widerstandsfähigeren Material herzustellen.

Bei der Beurteilung von Teilen, die repariert werden sollen, ist es immer wichtig, die Größe und den Ort der erforderlichen Reparatur zu berücksichtigen und zu überlegen, wie viel Material beschichtet werden muss, da dies darüber entscheidet, ob eine selektive Beschichtung angebracht ist oder nicht.

Warum Bürstenbeschichtungen das Schleifen Ihrer Zahnräder verhindern (Teil 3)

Getriebereparaturprobleme beiseite schieben

Obwohl sie oberflächlich betrachtet einfach sind, handelt es sich bei Zahnrädern um komplexe Komponenten, und wenn sie während des Betriebs zu verschleißen beginnen, kann ihre Reparatur eine noch komplexere Aufgabe sein.

Reparaturen müssen gut durchdacht und korrekt ausgeführt werden, und das Getriebe muss stark genug bleiben, um den täglichen Betrieb oder die Umgebung, in der es sich befindet, zu bewältigen. Andernfalls können die Kosten für Ausfallzeiten und Produktivitätsverluste sogar noch höher sein als die ursprünglichen Kosten für die Modernisierung.

Hier bietet die Bürstenbeschichtung eine vielseitige, flexible Lösung für viele Getriebereparaturen. Neben der Möglichkeit, Reparaturen vor Ort durchzuführen, ist das SIFCO-Verfahren® der selektiven Galvanotechnik äußerst effektiv. Die präzise Art der selektiven Galvanik bedeutet, dass das Beschichtungsmaterial genau aufgetragen werden kann und nur sehr wenig Zeit zum Einrichten benötigt wird. Anders als bei alternativen Reparaturmethoden ist eine Nachbearbeitung oder Behandlung der Zahnräder häufig nicht erforderlich, da die Beschichtung nach Maß erfolgen kann. Aufgrund der niedrigen Temperatur des Prozesses besteht keine Gefahr, dass sich die Struktur des Grundmaterials und damit seine Eigenschaften verändern.

Weitere Informationen über unsere Dienstleistungen im Bereich der selektiven Galvanotechnik finden Sie unter www.sifcoasc.com.

Selektive Beschichtung: Ein einfacher Weg zur Reparatur von Kavitätenschäden

Wie im vorigen Blog erwähnt, wissen wir, dass herkömmliche Maschinenbaupraktiken, die zur Reparatur von Kunststoff- oder Metallformen verwendet werden, erfordern, dass Sie die Maschine demontieren und die Komponenten zu Ihrem örtlichen Veredler schicken. Aber mit der selektiven Beschichtung können Reparaturen an Ort und Stelle durchgeführt werden, mit minimaler Demontage oder Maskierung. Heute geht es darum, wie es zur Reparatur von Hohlraumschäden eingesetzt wird.

Reparatur von Hohlraumschäden

Gelegentlich kommt es vor, dass Werks- oder Wartungspersonal versehentlich einen Fremdkörper, wie z. B. eine Zylinderschraube, in der verchromten Vertiefung zurücklässt. Außerdem kann es vorkommen, dass ein Formteil oder ein Anguss nicht richtig ausgeworfen wird. Unter dem Druck, der beim Spritzgießen entsteht, bilden solche Gegenstände eine Vertiefung in der Kavität. Bei der selektiven Beschichtung wird Kupfer oder Nickel abgeschieden, um den beschädigten Bereich aufzufüllen, und dann in die Kontur der Kavität eingefügt. Die Nickelreparatur wird dann selektiv mit Nickel-Wolfram, Nickel-Halbglanz oder Chrom überzogen, um die Entformungseigenschaften zu verbessern. Solche Reparaturen sowie Kratzer oder Dellen in verchromten oder stromlos vernickelten Kavitäten können durchgeführt werden, ohne dass die gesamte Formkavität abgenommen und neu verchromt werden muss.

In den nächsten Blogs auf erfahren Sie mehr über andere Anwendungen, für die sich die selektive Beschichtung eignet, z. B:

- Korrosionsschutz

- Anpassung von Kernstiften und Buchsen

- Blitzlicht-Korrektur

- Wartung von Maschinen

Selektive Beschichtung: Eine einfache Art, Korrosionsschutz zu bieten

Verschlissene und korrodierte Formen sind häufig die Ursache für Ausfallzeiten bei Kunststoff- und Metallverarbeitern, sowohl im eigenen Betrieb als auch bei Lohnverarbeitern.

Bei PVC-Formteilen wird die Korrosion in der Regel durch Salzsäure verursacht. Salzsäure ist ein Nebenprodukt, das bei der beginnenden Zersetzung während des Formens von Polyvinylchlorid und anderen Polymeren entsteht. Die freigesetzte Säure ätzt oder löchert den Formhohlraum. Durch die gezielte Abscheidungen einer dünnen Goldschicht in Bereichen, in denen die Säure zur Einlagerung neigt, kann die Lochfraßbildung beseitigt werden.

Eine weitere häufige Ursache für Korrosion tritt auf, wenn eine Form nicht in Produktion ist und gelagert wird. Um zu verhindern, dass das Grundmaterial aus Stahl korrodiert, wenn es nicht in Betrieb ist, werden Formen aus unlegiertem Stahl häufig selektiv mit Cadmium beschichtet, wenn sie für längere Zeit außer Betrieb sind. Kadmium bildet aufgrund seiner Stellung gegenüber Eisen in der Reihe der elektromotorischen Kräfte eine galvanische Zelle mit dem Stahl und korrodiert vorzugsweise aufopferungsvoll, wodurch der Stahl geschützt wird.

In den nächsten Blogs auf erfahren Sie mehr über andere Anwendungen, für die sich die selektive Beschichtung eignet, z. B:

- Anpassung von Kernstiften und Buchsen

- Blitzlicht-Korrektur

- Wartung von Maschinen

Selektive Beschichtung: Eine einfache Methode zur Reparatur von Formen an der Presse

Ein portabels Hochgeschwindigkeitsverfahren ermöglicht es Spritzgießern, kleinere Oberflächenfehler in Formkavitäten zu reparieren, ohne die Formen aus der Presse zu nehmen.

Kunststoffverarbeiter, die sowohl im eigenen Betrieb als auch in Lohnfertigungsbetrieben tätig sind, werden häufig von Ausfallzeiten geplagt, die durch Reparaturen an beschädigten oder verschlissenen Formen verursacht werden. Herkömmliche Verfahren, die in der Werkstatt zur Reparatur von Kunststoffformen eingesetzt werden, haben einen gravierenden Nachteil: Sie erfordern alle den Ausbau der Form, um die erforderliche Reparatur durchzuführen. Das SIFCO-Verfahren® der selektiven Beschichtung ermöglicht die Reparatur von Kunststoffformen in-situ. Dieses Verfahren reduziert die Ausfallzeiten erheblich. Typische Reparaturen sind beschädigte Hohlräume, verschlissene Anschnittbereiche und Trennfugen, die ein Abplatzen der Formteile verursachen.

Selektive Hochgeschwindigkeits-Beschichtung

Das Verfahren scheidet Metalle mit hervorragender Haftung auf allen Arten von Stahl-, Aluminium- und Berylliumkupferformen sowie auf verchromten oder stromlos vernickelten Formen ab.

In der folgenden Blogserie erfahren Sie mehr über die verschiedenen Anwendungen, für die sich die selektive Beschichtung eignet, darunter:

- Reparatur von Hohlraumschäden

- Korrosionsschutz

- Anpassung von Kernstiften und Buchsen

- Blitzlicht-Korrektur

- Wartung von Maschinen

Selektives Beschichten: Eine einfache Methode zur Größenanpassung von Kernstiften und Buchsen

Wie bei vielen Bauteilen im Werkzeug- und Formenbau kann es vorkommen, dass Sie Kernstifte und Kernbuchsen ausrangieren und ersetzen müssen, wenn Verschleiß auftritt und die Abmessungen von Bolzen und Buchsen von den erforderlichen Toleranzen abweichen.

Aber nicht mit selektiver Beschichtung. Reduzieren Sie den Ausschuss und die Wartungskosten, indem Sie die Größe der Kernstifte und Buchsen mit dem SIFCO-Verfahren® der selektiven Beschichtung ändern. Diese Vor-Ort-Reparatur minimiert außerdem die Demontage- und Ausfallzeiten. Mit Hilfe eines Stromaggregats und der Überwachung des digitalen Amperestundenzählers können diese Teile selektiv wieder auf Maß beschichtet und wieder in Betrieb genommen werden, oft ohne Fertigbearbeitung, und das alles innerhalb einer Schicht.

Nickel und Kobalt eignen sich hervorragend für die selektive Abscheidung in diesen Anwendungen, da sie neben ihrer hervorragenden Verschleißfestigkeit auch gute Zähigkeitseigenschaften aufweisen. Wird eine härtere Oberfläche benötigt, können selektiv Nickel-Wolfram-, Kobalt-Nickel- und Kobalt-Wolfram-Legierungen in einem Härtebereich von Rockwell C 60 bis 68 abgeschieden werden.

Nickel und Kobalt eignen sich hervorragend für die selektive Abscheidung in diesen Anwendungen, da sie neben ihrer hervorragenden Verschleißfestigkeit auch gute Zähigkeitseigenschaften aufweisen. Wird eine härtere Oberfläche benötigt, können selektiv Nickel-Wolfram-, Kobalt-Nickel- und Kobalt-Wolfram-Legierungen in einem Härtebereich von Rockwell C 60 bis 68 abgeschieden werden.

Für weitere Informationen über den SIFCO Process® kontaktieren Sie uns bitte unter info@sifcoasc.com oder 800-765-4131.

Selektive Beschichtung: Ein einfacher Weg zur Instandhaltung von Werkzeug- und Formenbau-Maschinen

Viele Kunststoffverarbeiter, die das selektive Beschichtungsverfahren für die Reparatur von Formen einsetzen, haben festgestellt, dass das Verfahren auch für die Wartung von Pressen und Maschinen nützlich ist. Riefen oder Kratzer in verchromten hydraulischen Betätigungszylindern werden mit Kupfer aufgefüllt und anschließend mit Nickel oder Kobalt abgedeckt. Diese Art der Reparatur kann durchgeführt werden, ohne dass der Zylinder aus der Druckmaschine ausgebaut werden muss und ohne dass Chrom entfernt und neu beschichtet werden muss.

Darüber hinaus können verschlissene Anschnittbereiche oder beschädigte Trennfugen durch selektive Beschichtung repariert werden, um ein Abplatzen zu verhindern. Nach der Messung des Verschleißes im Anschnittbereich wird der digitale Amperestundenzähler verwendet, um die Menge der Metallablagerung zu kontrollieren, die erforderlich ist, um die Größe des Anschnitts präzise zu ändern, ohne dass eine Nachbearbeitung erforderlich ist. Abgebrochene oder beschädigte Trennlinien werden auf ähnliche Weise repariert. Die meisten Trennungslinien fallen jedoch mit scharfen Winkeln in der Form zusammen.

Die Übertragbarkeit des SIFCO Process® sowie die minimalen Maskierungs- und Lösungsanforderungen machen die selektive Beschichtung zu einem effektiven und effizienten Reparaturverfahren für den Werkzeug- und Formenbau.

Für weitere Informationen über den SIFCO Process® kontaktieren Sie uns bitte unter info@sifcoasc.com oder 800-765-4131.

FAQs zur Verkupferung

Kupfer ist ein rot-orangefarbenes, weiches und dehnbares Metall, das für seine Korrosionsbeständigkeit und Formbarkeit bekannt ist. Verwendet als Teil von Das SIFCO-Verfahren® Die Kupferbeschichtung trägt dazu bei, die Vorlaufzeiten zu verkürzen und qualitativ hochwertige Komponenten nach genauen Spezifikationen herzustellen. In diesem Blog haben wir die am häufigsten gestellten Fragen zur Kupfergalvanisierung beantwortet.

Was ist die selektive Kupfergalvanisierung?

Selektiv Kupfergalvanisierung ist eine Methode des Bürstengalvanisierens, für die kein Tauchbecken erforderlich ist. Mit einem spezialisiert Beschichtungskit werden Kupferablagerungen auf lokalisierte Bereiche eines Bauteils aufgebracht. mit Hilfe einer Anode und eines Aggregats.

Wie galvanisiert man mit Kupfer?

Einfach ausgedrückt: Wenn ein Bauteil selektiv mit Kupfer beschichtet wird, erhält das Metallsubstrat eine negative Ladung vom Netzteil, während die Anode positiv geladen ist. Sobald das Grundmaterial für die Metallbeschichtung vorbereitet ist, taucht oder fließt der Techniker den Kupferelektrolyt ein, um die Anode zu tränken. Die mit Kupfer getränkte Anode wird dann auf die zu beschichtende Oberfläche gelegt. Der Strom lässt die Kupferionen an der Oberfläche des Bauteils haften, wodurch eine dünne Kupferschicht entsteht.

Wozu dient die Kupferbeschichtung?

Das Verkupfern hat viele Vorteile und kann in vielen Anwendungen und Branchen eingesetzt werden. Hier nur einige Beispiele für die Verwendung von Kupfer:

- Kupfer kann die Leitfähigkeit verbessern.

- Aufgrund seiner Formbarkeit eignet es sich hervorragend für Bauteile, die sich biegen.

- Kupfer bietet einen ausgezeichneten Schutz gegen Korrosion.

- Kupfer verhindert das Festfressen von Gewindeverbindungen.

- Kupfer kann in großen Dicken aufgetragen werden, um mechanisch beschädigte Oberflächen zu reparieren.

Welche Spezifikationen gelten für selektiv verkupferte Bauteile?

SIFCO ASC’s Copper Select Plating Programm ist VAM und Tenaris qualifiziert. Und wir stellen verschiedene Kupferlösungen her, die AMS 2451/6, Mil-Std 2197A (SH) und Mil-Std 865 entsprechen.

Welche Industriezweige verwenden Kupferbeschichtungen?

Aufgrund der thermischen Eigenschaften, der Korrosionsbeständigkeit und der Leitfähigkeit von Kupfer werden Kupferbeschichtungen in einer Vielzahl von Branchen für Heizungs-, Elektro- und Industrieanwendungen eingesetzt. Kupfer wird in den folgenden Industriezweigen häufig verwendet:

- Aufgrund seiner Anti-Abscheidungenseigenschaften wird die Kupferbeschichtung in der Öl- und Gasindustrie sowie im Unterwasserbergbau häufig für Gewinderohrverbindungen verwendet.

- In der HLK-Industrie wird Kupfer häufig für Wärmetauscher, Heizkessel, Dampfkondensatoren und vieles mehr verwendet.

- Kupfer wird häufig verwendet in

Wiederaufbereitung

da es den Aufbau abgenutzter und korrodierter Teile unterstützt. - Aufgrund seiner natürlichen Antifouling-Eigenschaften wird Kupfer in der Schifffahrtsindustrie verwendet, da es die Reinigung erspart und das Risiko mechanischer Schäden verringert.

Kupfergalvanisierung mit SIFCO ASC

SIFCO ASC bietet seit mehr als 50 Jahren Beschichtungsdienstleistungen für ein breites Spektrum von Branchen an. Wir sind der größte Anbieter von Auftrags Selektive Galvanotechnik und Anodisierungsdienstleistungen in der Welt. Wenn Sie wissen möchten, wie wir Ihnen bei der Kupferbeschichtung helfen können, nehmen Sie Kontakt mit uns auf.

Chinese (Simplified)

Chinese (Simplified)  English (UK)

English (UK)  French

French  Spanish

Spanish  Swedish

Swedish