Un día en la vida de un técnico de revestimiento SIFCO ASC

En SIFCO ASC, nuestros ingenieros están en el corazón de lo que hacemos, y para ellos, ningún día es igual. Para comprender realmente cómo es ser un ingeniero de SIFCO ASC, nos reunimos con Tom Gregg, Jr., quien compartió información sobre su función y por qué le apasiona tanto su trabajo.

Después de haber trabajado en SIFCO ASC durante casi dos décadas, el conocimiento de Tom, de la industria, de los clientes y de los procesos, es difícil de superar. Además de eso, su capacidad para trabajar de manera flexible y adaptarse a patrones de turnos exigentes se complementa con su capacitación personalizada y su vasta experiencia. Antes de ingresar a la industria del recubrimiento selectivo, Tom trabajó en una planta siderúrgica que lo ayudó a desarrollar habilidades esenciales que lo ayudaron a convertirse en un verdadero crédito para el equipo de SIFCO ASC.

Después de unirse a la empresa en 2002, la capacitación de expertos en el trabajo significó que Tom pudiera transferir rápidamente sus habilidades para garantizar que SIFCO Process® agregara valor a cada trabajo de los clientes, además de mantenerse al día con las demandas de las industrias de sus clientes. . Con el tiempo, Tom se ha abierto camino hasta el puesto de Plater Clase 1, poniéndolo a cargo del taller.

Un día típico

“La mejor manera de describir mi día típico es decir que nunca hay dos días iguales”, dice Tom. “Debido a la naturaleza portátil de nuestro servicio, regularmente tenemos viajes nocturnos a los sitios de los clientes, haciendo que el proceso sea lo más sencillo posible para ellos. En la práctica, eso reduce el tiempo de inactividad y todos los costos asociados, así como la molestia de las enormes operaciones de reparación o mantenimiento. Para mí y el equipo, puede significar viajar a Kentucky, Indiana o Pensilvania, y probablemente pasar un par de días en la carretera para cada trabajo. Pero los clientes lo aprecian y, para nosotros, hace que cada trabajo sea diferente y más emocionante.

“Por supuesto, el trabajo con el cliente en el sitio puede presentar algunos desafíos. Para cada trabajo, trabajamos muy de cerca con el cliente para asegurarnos de que el entorno esté listo para que hagamos nuestro trabajo. Sin eso, sería casi imposible para nosotros llevar a cabo nuestro trabajo de manera efectiva, sin primero limpiar el área inmediata. A partir de ahí, podemos realizar la configuración específica requerida para aplicar nuestro proceso de manera efectiva, una tarea delicada que se vuelve más fácil con la experiencia para que la operación se desarrolle sin problemas.

“Sin embargo, nuestros clientes realmente aprecian todos estos servicios. Nuestro proceso y la forma en que lo llevamos a cabo puede, y lo hace, ahorrarles mucho dinero a largo plazo y les ayuda a aprovechar al máximo su equipo crítico”.

Desarrollo de relaciones

“Durante el tiempo que he sido parte del equipo de SIFCO ASC, he desarrollado una excelente relación con los clientes, y cuando requieren nuestros servicios, a menudo preguntan por mí por mi nombre, lo que siempre es bueno porque significa que Confío en mi trabajo y en el del equipo en general. Naturalmente, una vez que has trabajado con clientes varias veces, también los conoces personalmente, y eso hace que mi trabajo sea aún más agradable. Entonces, incluso cuando estoy de viaje por unos días, casi siempre hay algunas caras familiares alrededor”.

El disfrute que Tom obtiene de su trabajo diario cuando trabaja con clientes y visita sus sitios también ha sido recibido positivamente por su familia.

“Después de haber pasado gran parte de mi carrera en SIFCO ASC, mi familia ha visto cuánto disfruto mi trabajo, tanto que cuando mi hijo tuvo la oportunidad de ingresar, lo hizo. Desde mi perspectiva, eso dice mucho sobre el tipo de empresa que es SIFCO ASC, y estoy orgulloso de ver a mi hijo tener acceso a las mismas oportunidades que yo y construir una carrera en una empresa sólida que tiene una herencia igualmente orgullosa”.

A medida que evoluciona el papel de Tom y su hijo, se familiarizan cada vez más con las tendencias y los desafíos de la industria, desde los cambios en los equipos hasta la automatización. Su experiencia, junto con la experiencia de SIFCO ASC, garantiza que puedan cumplir con muchas aplicaciones exigentes, mientras continúan brindando altos niveles de servicio que son el corazón de nuestra empresa.

Cómo reducir la tasa de desecho de componentes moldeados

El desgaste de los moldes y la necesidad de reparaciones son un costo regular de hacer negocios. Sin embargo, estos costos pueden reducirse si se utiliza el método de reparación adecuado.

En la industria automotriz, se utilizan varios tipos de matrices de fibra y plástico en los procesos de moldeo por transferencia de resina y compresión para todo, desde partes de la carrocería hasta componentes internos. Estos moldes pueden ser bastante costosos y requieren largos plazos de entrega, por lo que es imperativo garantizar una reparación oportuna cuando surjan problemas.

El daño a los moldes y las herramientas relacionadas es inevitable debido a la entrada de objetos extraños en las cavidades, la corrosión ácida y otras causas de desgaste, pero estos pequeños defectos podrían causar índices de desechos inaceptables. Lo cual fue el caso con el molde de guardabarros de un fabricante de automóviles. Debido a las picaduras en un área pequeña en la parte inferior del molde, su tasa de desperdicio aumentó del 2 % al 15 %.

El fabricante de automóviles pudo usar un enchapado selectivo para reparar el área dentro de un turno de operación, evitando que el molde quedara fuera de servicio. (Como regla general, cualquier profundidad de defecto de hasta 0,06” es candidata de calidad para una reparación de enchapado selectivo). reparar el área dañada in situ, sin quitar la pieza ni la necesidad de enmascarar extensamente. Esto reduce en gran medida los costos de reparación; y el resultado final es una reducción de los costos de reelaboración y tasa de desecho.

SIFCO ASC compartirá sus conocimientos sobre la remanufacturación con revestimiento selectivo durante un seminario web gratuito

SIFCO Applied Surface Concepts (ASC), proveedor líder de tecnología mundial y soluciones de metalizado selectivo, invita a las personas del sector de la minería y la remanufacturación a aprender más sobre los procesos de metalizado selectivo asistiendo a su seminario web. Diseñado para ofrecer información sobre cómo superar los desafíos a los que se enfrentan a los fabricantes y operadores hoy en día, Refurbished: Using Selective Plating to Remanufacture Components to OEM Specifications – el seminario web gratuito – proporcionó información y consejos de expertos para fabricantes y centros de reparacion

Para los directores de obra que buscan prolongar la vida útil de los equipos y la maquinaria y reducir los costes, la refabricación es una de las mejores opciones disponibles. En todos los sectores, el proceso de revestimiento selectivo se ha convertido en un método fiable para satisfacer las elevadas exigencias que se plantean a los revestimientos superficiales, garantizando una calidad y un rendimiento constantes para proteger los componentes críticos incluso en los entornos operativos más duros.

El 25 de febrero, “Refurbished”, impartido por Tony Arana, director territorial del suroeste de SIFCO ASC, ayudará a los asistentes a entender el proceso de chapado selectivo y a maximizar el rendimiento de sus componentes, reducir el tiempo de inactividad y ejecutar una reparación probó

Quienes deseen participar en el seminario web deben dirigirse a www.sifcoasc.com para inscribirse.

Esta semana en la historia: 8 de septiembre de 1986: Nissan abre la primera planta de fabricación en Europa

Hace 31 años, el 8 de septiembre de 1986, la entonces Primera Ministra de Gran Bretaña, Margaret Thatcher, y el presidente de Nissan abrieron Nissan Motor Manufacturing en Sunderland, Inglaterra. Mientras anteriormente importaba Nissan al Reino Unido, la apertura de la planta de fabricación brindó esperanza a cientos de empleados expuestos a la recesión de la economía industrial. Demostrando ser un éxito, Nissan continuó expandiendo sus servicios en las líneas de Ensamble de Carrocería, Pintura y Ensamble Final.

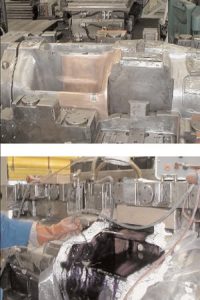

En el taller de prensado, se utilizan moldes para prensar las carrocerías interior y exterior del vehículo y darles forma. Una herramienta de presión está hecha de hierro fundido gris FC 25. Por lo general, cuando estaba dañado, se reparaba con un electrodo de soldadura MH1. Pero en un caso reciente, el daño a un borde delantero de la herramienta de prensa no fue más profundo que 15 micrones. Al soldar o usar una incrustación, el molde tendría que volver a mecanizarse a su tamaño, lo que aumenta el riesgo de errores en el molde.

El proceso de revestimiento SIFCO es un método portátil para electrochapar selectivamente en áreas localizadas. Los daños mecánicos, que van desde picaduras hasta impresiones profundas, se pueden reparar de forma permanente mediante el recubrimiento selectivo con SIFCO Process®.

Nissan Motor Manufacturing se puso en contacto con SIFCO ASC para preguntar si se podía usar un recubrimiento selectivo para reparar el área defectuosa, sin necesidad de un mecanizado posterior. Mediante el uso de SIFCO Process®, un técnico pudo realizar una reparación localizada en el área dañada mediante la aplicación de una capa delgada de níquel-cobalto, que se pulió después del recubrimiento para que coincidiera con la textura de la superficie de la herramienta de prensa y proporcionar una liberación y humectación adecuadas. características. Las siguientes imágenes muestran la reparación in situ.

El anodizado selectivo también se puede utilizar en muchas aplicaciones de retoque en aluminio y sus aleaciones; lo que resulta en una mejor resistencia al desgaste, protección contra la corrosión y mejores propiedades adhesivas para la reparación posterior de pintura o unión adhesiva.

¡Feliz Aniversario Nissan Sunderland! Gracias por incluir a SIFCO ASC en su viaje.

Para obtener más información sobre el enchapado selectivo y determinar si es el proceso de reparación adecuado para sus necesidades, comuníquese con nosotros al 800-765-4131.

La invención de la imprenta rotativa – 170 años después

Hace 170 años, en 1847, Richard March Hoe patentó, y puso en uso comercial, la imprenta rotativa que había inventado 4 años antes. Una imprenta rotativa utiliza un tambor giratorio, y el texto y las imágenes se curvan alrededor del cilindro cuando se imprimen. A día de hoy, mantener la superficie del cilindro en perfecto estado es de suma importancia.

Los daños mecánicos, que van desde las picaduras y los pequeños golpes y arañazos hasta las impresiones profundas en el cilindro, pueden producirse con frecuencia, dando lugar a errores de impresión o a la inutilización total de la prensa. Mediante el chapado con cepillos, los daños pueden repararse de forma permanente, ahorrando tiempo y dinero. Los defectos suelen rellenarse con una o más capas de cobre, cada una de las cuales suele tener un grosor de 0,015″, y luego se cubren con un depósito duro y resistente al desgaste que tiene buenas características de liberación o humectación.

Los depósitos de cepillado se aplican rápida y uniformemente a las zonas dañadas de los cilindros in situ, en los tiempos de parada programados, de modo que el programa de producción no se ve afectado.

Las fotos muestran las etapas de una reparación in situ para corregir los daños causados por la caída de una llave Allen. Este tipo de reparaciones se realizan fácilmente en rodillos de acero al carbono o inoxidable que han sido cromados o niquelados. Esta reparación se llevó a cabo durante un periodo de parada normal sin pérdida de tiempo de producción.

Los bordes afilados de la depresión se eliminaron cuidadosamente con una pequeña amoladora de alta velocidad para proporcionar una transición suave y gradual desde la base del defecto hasta la superficie exterior del rodillo. Se aplicaron tres capas de cobre, y luego se revistió un par de milésimas por debajo de la superficie del rodillo. Por último, se aplicó una fina capa de níquel-cobalto en una zona ligeramente más grande y luego se emplumó y pulió para que coincidiera con la textura de la superficie del rodillo.

Para obtener más información sobre las aplicaciones del revestimiento con cepillos en la industria de la pulpa y el papel, haga clic aquí.

Reparación de cinc-níquel dañado con cepillado

El siguiente artículo, escrito por el director técnico de SIFCO ASC, Derek Vanek, fue publicado recientemente en

El revestimiento selectivo (cepillado) es un proceso aprobado de baja fragilidad por hidrógeno (LHE) que se utiliza para aplicar zinc-níquel en áreas localizadas de componentes de acero de alta resistencia para protegerlos contra la corrosión.

Se utiliza para aplicar depósitos localizados en piezas previamente no revestidas, así como para reparar el desgaste y la corrosión en el zinc-níquel previamente revestido. Está aprobado para la reparación de cadmio defectuoso y aluminio DIV en zonas localizadas, y existe desde hace más de 20 años.

El zinc-níquel es una alternativa al cadmio respetuosa con el medio ambiente y con los operadores. Combina las propiedades de recubrimiento de sacrificio del zinc con la fuerza, la ductilidad y la resistencia a la corrosión del níquel, creando un acabado superficial que, en algunos casos, es superior al del cadmio.

Su verdadera composición de aleación es de entre el 9 y el 14% de níquel y el resto de zinc. Gracias al impulso de la industria aeroespacial para utilizar alternativas más seguras y respetuosas con el medio ambiente al chapado con cadmio, se ha producido un importante uso de los depósitos de zinc-níquel LHE en los últimos años.

Aprobado por fabricantes de todo el mundo

El proceso de chapado selectivo de zinc-níquel está aprobado para su uso por fabricantes como Boeing, Goodrich, Messier-Bugatti-Dowty, Bell, la NASA y Airbus.

La galvanoplastia selectiva es un método de galvanoplastia bien diseñado que controla los espesores de los depósitos en los materiales base comúnmente utilizados para los componentes industriales. Como su nombre indica, el proceso se centra en una zona específica y “selecta” de un componente.

El proceso de cincado-niquelado

La zona que se va a revestir junto con las zonas adyacentes que se van a enmascarar se limpian con un disolvente. Las zonas circundantes se enmascaran para protegerlas del proceso químico, y esto ayuda a aislar la zona que necesita ser chapada. Los materiales de enmascaramiento típicos son las cintas de aluminio y vinilo, las pinturas de enmascaramiento y los dispositivos especiales. En el caso del zinc-níquel, el proceso se centra en la zona a revestir. El enmascaramiento se minimiza para controlar el escurrimiento de la solución de la pieza.

El proceso de revestimiento selectivo es muy portátil y puede utilizarse en el taller o puede llevarse al hangar para trabajar directamente, in situ, en el avión.

El proceso de zincado y niquelado requiere un equipo mínimo. El equipo suele consistir en:

- un rectificador,

- lleva,

- una herramienta de chapado manual (ánodo),

- y algunos accesorios.

El volumen real de solución de chapado que se necesita en el lugar de trabajo para una reparación típica es inferior a 1 litro. El EPP (equipo de protección personal) estándar incluye guantes, gafas de seguridad y ventilación local. El equipo que se muestra a continuación es representativo de lo que se necesita para el revestimiento selectivo.

Zinc-níquel LHE: cumple con las especificaciones exactas

Además de las numerosas especificaciones comerciales escritas, la AMS 2451/9, Brush Plating Zinc-Nickel, Low Hydrogen Embrittlement fue escrita específicamente para la galvanoplastia selectiva de zinc-níquel.

El depósito de tipo 2 chapado con cepillo (que utiliza un revestimiento de conversión de cromo trivalente), ensayado de acuerdo con la norma ASTM B 117, soportará 1.000 horas de exposición a la corrosión por niebla salina sin evidencia de corrosión del metal base; así como la superación de las pruebas de fragilidad por hidrógeno con muestras de tracción entalladas que se someten a una prueba de carga sostenida de 200 horas al 75% de la resistencia a la tracción final entallada. Se ajusta a la norma ASTM F519 y a todos los requisitos federales, militares, AMS y ASTM aplicables.

El revestimiento selectivo de zinc-níquel como aplicación de reparación de LHE es un proceso seguro, sencillo y mucho más utilizado hoy en día que desde su desarrollo hace más de 20 años. La certificación para el uso de este proceso está disponible a través de proveedores autorizados. Las clases de formación suelen durar tres días. La recertificación de los operadores suele exigirse anualmente.

Para obtener más información sobre SIFCO ASC y nuestros servicios de revestimiento de cinc-níquel, póngase

contacte con nosotros aquí.

Mejora de la capacidad de proceso mediante la automatización del revestimiento selectivo

La semana pasada, en la exposición SUR/FIN de la NASF, Derek Kilgore, ingeniero de proyectos y diseño mecánico de ASC, presentó cómo mejorar las capacidades del proceso mediante la automatización del revestimiento selectivo.

La galvanoplastia selectiva es un método avanzado de galvanoplastia de áreas localizadas sin el uso de tanques de inmersión. Se pueden galvanizar más de treinta metales puros y aleaciones y aplicar con precisión los tipos de anodización I, II, III, fosfórica y bórico-sulfúrica. El proceso puede reducir los costes, el tiempo de inactividad y ayudar en los casos en que la accesibilidad es limitada.

Durante el proceso de chapado selectivo los operarios pueden realizar las siguientes tareas:

- Piezas del mango

- Realizar inspecciones visuales posteriores al enchapado

- Modificar la configuración del rectificador (amperios, voltios)

- Cambio y movimiento de ánodos

- Abrir y cerrar válvulas

- Enjuague de piezas

- Mover y descargar bandejas de productos químicos

- Supervise y documente la configuración del rectificador (amperios, voltios y amperios-hora)

- Ajuste los amperios-hora en función de la vida útil de la solución

- Mantener la gravedad específica de la química

- Detectar problemas con el equipo

- Manejar las distracciones

Debido al número de tareas de las que es responsable un técnico durante un trabajo, pueden producirse variaciones en el chapado de una pieza a otra y de un operario a otro.

Para reducir el número de tareas realizadas, el técnico puede programar el rectificador para modificar sus ajustes, supervisar el funcionamiento y documentar el ajuste. Al realizar esta única mejora, no sólo se libera al operador de modificar y supervisar el rectificador, sino que también permite las siguientes mejoras en el proceso:

- Garantiza operaciones repetibles y reproducibles

- Optimiza las propiedades del depósito con amperios, voltios & estandarizados. amperios-hora

- Aumenta el rendimiento

- Permite menos errores

- Captura el amperaje, el voltaje y el tiempo reales a través del registro de datos

- Mejora el control y la garantía de calidad

Pero si se llevan las mejoras más allá y se automatiza la operación, el técnico sólo es responsable de 4 tareas, eliminando por completo al operario y la variación del chapado.

- Manipulación de piezas (carga y descarga de piezas

- Inspección visual posterior al enchapado

- Ajuste los amperios-hora en función de la vida útil de la solución

- Mantener la gravedad específica de la química

Con un sistema automatizado, se eliminan las variaciones de un operario a otro y la colocación, el movimiento y la presión de las piezas son los mismos para todas ellas. No sólo proporciona las ventajas de un rectificador programado, sino que también optimiza las propiedades del depósito con amperios, voltios y amperios-hora estandarizados, aumenta el rendimiento y mejora el control y la garantía de calidad general. Y al alejar al técnico de la operación, las distracciones ya no son una preocupación, como tampoco lo son los riesgos ergonómicos que conlleva.

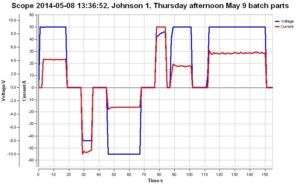

Los datos recogidos respaldan la afirmación de que la introducción de la automatización ha supuesto una mejora positiva. Para la muestra, se han chapado dos tipos de piezas, de configuración similar, y se ha medido el espesor de la pieza 1 en 4 zonas predeterminadas. El grosor se verificó al inicio de la pasada de revestimiento y aproximadamente cada 12 piezas. En total, unas 25 muestras de 450 piezas chapadas en el periodo de un mes. Y de las piezas chapadas manualmente, se utilizaron 3 técnicos diferentes.

En los datos del rectificador manual o controlado por el operador, se registró un 1,5 Sigma o un 0,5 Cpk.

En general, al automatizar el proceso mediante un controlador lógico programable, los técnicos pueden revisar los datos capturados a través de la interfaz hombre-máquina para determinar si la operación se completó dentro de la tolerancia y mejorar efectivamente los valores de Cpk. Si se produce algún error o no se cumplen las normas de calidad, los técnicos pueden revisar los datos y rastrear el error hasta su origen y asignar la acción correctiva adecuada, evitando que los errores se repitan.

Ayude a proteger sus vías fluviales locales

Hace 45 años, el 15 de abril de 1972, Estados Unidos y Canadá firmaron el Acuerdo sobre la Calidad del Agua de los Grandes Lagos.

En 2012 se reconoció que el acuerdo debía actualizarse y reforzarse para alcanzar sus metas y objetivos. Y en enero de 2017, se publicó la Primera Evaluación Trienal del Progreso de la Calidad del Agua de los Grandes Lagos con la intención de proporcionar “un catalizador para el compromiso público.” La Comisión Mixta Internacional (IJC) busca respuestas y opiniones de personas que “valoren los Grandes Lagos y deseen verlos utilizados y protegidos de forma sostenible”.

Ahora, el IJC quiere que compartas tus opiniones sobre los avances de ambos gobiernos. Los ciudadanos de ambos países pueden participar en una serie de debates y reuniones online y presenciales hasta el 15 de abril de 2017. Sus ideas contribuirán a la primera evaluación del IJC sobre los progresos realizados por los gobiernos para restaurar y proteger los Grandes Lagos en el marco del Acuerdo revisado de 2012.

SIFCO ASC, ¿por qué comparte esta información?

Los Grandes Lagos son el mayor sistema de agua dulce del planeta. Según la Cámara de Comercio Marítimo, la vía marítima de los Grandes Lagos proporciona 277.000 puestos de trabajo, produce 35.000 millones de dólares en ingresos empresariales y “apoya la salud económica del corazón industrial de Norteamérica y el mercado de consumo de más de 100 millones de personas”. Proteger y mantener la salud de los lagos es tan fácil como practicar prácticas de eliminación seguras.

Cuando las soluciones de revestimiento de SIFCO Process se han utilizado al máximo, se consideran un residuo peligroso y deben eliminarse de acuerdo con la normativa de la EPA. Nunca debe desechar ninguna solución de revestimiento por el desagüe o alcantarillado local.

Las soluciones agotadas y las aguas de enjuague pueden mezclarse en un contenedor de residuos peligrosos adecuado. Estos, residuos líquidos, se pueden acumular en un Tambor de Polietileno Moldeado (UNIHI).

Mientras que los residuos sólidos (como ánodos, cubiertas, cintas y toallitas) pueden almacenarse en un bidón de plástico de cabeza abierta (UN1H2).

SIFCO recomienda encarecidamente que se lleve un registro de residuos para anotar la cantidad y el tipo de residuos introducidos en el bidón, con el fin de ayudar a establecer el perfil de los residuos cuando se envíen los bidones a una instalación aprobada de tratamiento, almacenamiento y eliminación.

Para obtener asistencia técnica en materia de medio ambiente y residuos, póngase en contacto con nuestro Departamento de Seguridad.

SIFCO Applied Surface Concepts

5708 Schaaf Road

Cleveland, Ohio 44131-1394

TELÉFONO: (216) 524-0099

FAX: (216) 524-6331

Instalación de fabricación europea

Unidad 12-14

Parque comercial Aston Fields

Bromsgrove, Worcestershire

(B60 3EX) Inglaterra

TELÉFONO: 011 44 1527-557740

FAX: 011 44 1527-832856

Mantener la salud de nuestras masas de agua y vías fluviales no es sólo responsabilidad de nuestros gobiernos, sino de quienes viven cerca y en sus alrededores.

Aerogeneradores flotantes: lo próximo en energías renovables

Mientras que para el final de la década está previsto que se fijen en el fondo del mar hasta 38.000 megavatios de turbinas eólicas, la comarca de Aberdeen (Escocia) podría estar cosechando los beneficios a finales de año. Escocia, que se ha convertido en el país líder en “innovación y despliegue de la energía eólica marina flotante”, ya ha concedido permisos de planificación para 92 megavatios de capacidad a múltiples promotores de energías renovables.

Mientras que la noruega Statoil fue la primera en recibir la aprobación en mayo de 2016; el mayor parque es el de la escocesa Kincardine Offshore Windfarm Ltd., que recibió la aprobación en marzo de 2017. Kincardine levantará ocho turbinas de seis megavatios a unas 10 millas de la costa de Aberdeen y tendrá capacidad para suministrar energía a 56.000 hogares.

Otros proyectos de parques eólicos flotantes son:

- La irlandesa Gaelectric Holdings Plc. y la francesa Ideol SAS aprobadas para aguas irlandesas.

- La sueca Hexicon AB frente a la costa de Inverness

- La empresa japonesa Toda Corp. frente a la costa de Nagasaki

Esta tecnología en ciernes se inspiró en la industria petrolera de alta mar, cuyas plataformas han resistido los fuertes vientos y las profundidades del océano durante décadas. Las turbinas flotantes requerirán menos costes y materiales que las tradicionales en alta mar, que se hunden en el fondo marino hasta profundidades de 40 metros o más. La base de cada turbina, que flota en un tubo de acero que contiene un lastre, se atará al fondo marino para que se sostenga.

La costa de Escocia tiene algunos de los vientos más fuertes, lo que la convierte en un lugar ideal para los parques eólicos. Pero los fuertes vientos y el agua del mar se combinan para crear un entorno extremadamente corrosivo. Los acabados superficiales de los revestimientos de sacrificio y los materiales resistentes al desgaste para los ejes de las turbinas pueden prolongar la vida útil de los equipos y reducir los índices de desecho. Con resultados probados en la industria del petróleo y el gas en alta mar, el uso del proceso SIFCO para la galvanoplastia in situ de los ejes y los alojamientos de los cojinetes permite completar las reparaciones en un solo turno de trabajo, manteniendo las turbinas operativas durante más tiempo.

El éxito de estos proyectos es fundamental, ya que las islas con menos recursos y masa terrestre podrían depender de los parques eólicos marinos para sus necesidades energéticas. Escocia y los promotores cuentan con la experiencia adquirida al trabajar en la industria del petróleo y el gas en alta mar y en otros entornos marinos para crear energía limpia con el fin de alcanzar su objetivo de generar la mitad de toda la energía a partir de fuentes renovables para 2030.

A medida que el mercado del petróleo disminuye, y el terreno y los recursos disponibles siguen reduciéndose, la energía eólica marina está cubriendo la necesidad como una solución energética prometedora.

Para obtener más información sobre el proceso SIFCO y las reparaciones de chapado selectivo, póngase en contacto con info@sifcoasc.com o con el 800-765-4131.

Garantizar las condiciones adecuadas de revestimiento bajo el control directo del operador

En blogs anteriores, hemos cubierto ciertas condiciones de metalizado con cepillo sobre las que el operador tiene control directo para asegurar un depósito de calidad, tales como: velocidad de ánodo a cátodo y temperatura de metalizado. En total, el operador tiene bajo su control directo seis condiciones de cepillado. Además, la velocidad y la temperatura son cobertura del ánodo, voltaje, reposición de solución y área de contacto.

Cubierta de ánodo

La cubierta del ánodo afecta directamente la calidad del depósito. El uso del material de cobertura adecuado da como resultado una calidad de depósito, adhesión y cohesión óptimas. Debido a años de investigación y pruebas, SIFCO ASC proporciona recomendaciones sobre el material de cubierta adecuado para cada solución ofrecida. Para determinar el mejor material de cobertura para su aplicación, consulte la Ficha técnica de la solución.

Reabastecimiento de solución

Mantener una cantidad adecuada de solución de recubrimiento en la pieza de trabajo también es un factor controlable importante. A medida que se usa la solución, se agota de iones metálicos. Reponer con solución fresca es esencial para mantener las características deseadas del depósito. Asegúrese de bombear la solución lo suficientemente rápido o sumergir con la frecuencia suficiente para mantener los iones metálicos en el área de trabajo representativa del volumen total de la solución que se está utilizando.

Área de contacto

Se aplicará un buen depósito lo más rápido posible cuando el área de contacto de la herramienta de metalizado con la pieza de trabajo sea óptima. El área de contacto óptima (OCA) es la mejor área de contacto posible que se puede lograr, dada la geometría de la superficie que se está recubriendo, el amperaje máximo de salida del paquete de energía y la densidad de corriente promedio de la solución de recubrimiento que se está utilizando.

La selección o el diseño adecuado de la herramienta de recubrimiento es el primer paso para obtener el área de contacto adecuada. La herramienta, sin embargo, tiene que ser utilizada correctamente, incluyendo:

Mantener la herramienta en el área que se está metalizando.

Mantener la herramienta en contacto firme y plano con el área.

Las herramientas estándar SIFCO ASC están disponibles para preparar y enchapar eficientemente una amplia variedad de tamaños y formas de piezas. Se pueden seleccionar herramientas estándar si cumplen los siguientes requisitos:

Herramientas preparatorias

Cubra un mínimo del 10 % del área que se va a enchapar, cuando sea práctico.

Cubra toda la longitud.

Herramientas de chapado

Proporcione un área de contacto adecuada.

Cubra toda la longitud.

Deje que se bombee la solución cuando sea necesario.

Voltaje

El voltaje es la última condición de recubrimiento y la más fácil de controlar; que requieren cambios pequeños y rápidos mediante el control de voltaje. Cada solución se utiliza dentro de un cierto rango de voltaje. El rango de voltaje bastante amplio se desglosa de acuerdo con el tamaño de la herramienta de recubrimiento.

Use el rango de voltaje más bajo de 6 a 13 cuando use herramientas pequeñas y las condiciones de enchapado no sean favorables, como cuando es difícil obtener una velocidad óptima de ánodo a cátodo o inmersión para la solución en lugar de usar una bomba. Use el rango de voltaje más alto de 13 a 20 cuando use herramientas más grandes y las condiciones de enchapado sean favorables.

Al controlar las seis condiciones de recubrimiento con cepillo, el operador puede garantizar un depósito de alta calidad con una adherencia superior. Si tiene una operación de alto volumen, puede considerar automatizar su operación. En nuestro blog “Capacidades de proceso mejoradas a través de la automatización del metalizado selectivo”, discutimos cómo la automatización puede reducir las tareas del operador tres veces. Con un sistema automatizado, se elimina la variación de operador a operador, con la misma colocación de piezas, movimiento y presión consistentes para cada pieza.

Si tiene preguntas sobre cómo controlar cualquiera de las condiciones de recubrimiento, comuníquese con nuestro Departamento de Servicio Técnico al 800-765-4131 o info@sifcoasc.com.

Chinese (Simplified)

Chinese (Simplified)  English (UK)

English (UK)  French

French  German

German  Swedish

Swedish