Bus-Verbindungen: Warum lokalisierte versilberte Abscheidungenen sinnvoll sind

In der Elektrizitätswirtschaft ist die Optimierung des Energieflusses ein Hauptanliegen bei der Erzeugung, Übertragung und Verteilung. Der Schlüssel dazu ist die Schaffung und Aufrechterhaltung von niederohmigen, leitfähigen Verbindungen durch versilberte Abscheidungenen.

Erfahrungen aus der Praxis und Laboruntersuchungen haben gezeigt, dass dies insbesondere für Stromschienen und verschraubte Hochstromverbindungen gilt. Insbesondere sind versilberte Stromschienen unbeschichteten Stromschienen überlegen, da sie einen stabilen Übergangswiderstand und eine niedrige maximale Betriebstemperatur aufweisen, was die Lebensdauer der Stromverbindung erhöht. Noch wichtiger ist, dass stabile Kontaktwiderstandsverbindungen den Bedarf an häufigen Wartungsarbeiten verringern, die Gesamtausfallzeit der Geräte verkürzen und das Risiko katastrophaler Ausfälle erheblich reduzieren.

Die gute Industriepraxis empfiehlt, dass alle Buskontakte versilbert werden. Die meisten behördlichen, IEEE- und Versicherungsspezifikationen verlangen, dass alle verschraubten Busverbindungen gemäß den geltenden Spezifikationen beschichtet werden.

Eines der Schlüsselelemente für eine wirksame Stromschienen-Kontaktbeschichtung ist das Aufbringen einer gleichmäßigen Schicht mit ausreichender Dicke, um den Korrosionsschutz zu gewährleisten und einen “Nivellierungseffekt” zur Vergrößerung der Oberfläche der Stromschienenverbindung zu erzielen.

Die Bürstenbeschichtung mit reinem Silber ist eine einfache, kostengünstige Lösung für die Beschichtung von Bussystemen bei der routinemäßigen Wartung und kann auch bei der Aufrüstung von Bussen von Nutzen sein, wenn die Kapazität von Generatoren oder Systemen erhöht werden soll.

Die frühen Jahre

In älteren Kraftwerken wurden die Stromschienen aus Aluminium oder Kupfer installiert. Während die Leistung einer unbeschichteten Busverbindung vor Jahren ausreichend gewesen sein mag, zwingt die steigende Nachfrage nach Energie angesichts der begrenzten Kapazität und der Einsparungen auf dem Markt die Hersteller heute dazu, die Effizienz und Leistung des gesamten Systems zu verbessern.

Viele frühe Busverbindungen wurden seit ihrer ersten Installation im Jahr 1910 nicht mehr gelöst. Bei Busverbindungen gibt es mehrere Faktoren, die ihre Leistungsfähigkeit während der gesamten Lebensdauer einschränken, z. B:

- Unregelmäßigkeiten in den Passflächen

- Verunreinigung durch Partikel vor dem Einbau

- Oxidation

Die Kombination dieser Faktoren führt zu einem Anstieg des Kontaktwiderstandes und der Temperatur, wodurch die Effizienz der Verbindung im Laufe der Zeit abnimmt und es zu katastrophalen Ausfällen kommen kann. Selbst im Neuzustand führen Unvollkommenheiten in der Kupferoberfläche der Stromschiene dazu, dass nur ein Bruchteil dieser Oberfläche in direkten Kontakt mit dem Anschluss kommt. Einigen Schätzungen zufolge kann dieser Anteil bis zu zehn Prozent betragen. Obwohl eine Erhöhung der Kontaktkraft die hohen Bereiche abflachen kann, sind die Auswirkungen minimal und können sogar zu einer unerwünschten Belastung des Befestigungssystems führen.

Die Bildung von nichtleitenden Oberflächenfilmen aufgrund von schädlichen atmosphärischen Verunreinigungen ist ebenfalls ein begrenzender Faktor für die Zuverlässigkeit von Verbindungen – selbst bei geschraubten Kontakten. Durch die Fritte wird der Kontaktwiderstand dünner Oberflächenfolien verringert, aber dickere, zähere Folien können immer noch ein Problem darstellen, das durch die steigende Temperatur an der Verbindungsstelle aufgrund des erhöhten Widerstands noch verstärkt wird. Als Fritting bezeichnet man den dielektrischen Durchbruch eines Kontaktfilms. Ein Potenzialgradient von 100 V/μm könnte ausreichen, um diesen dielektrischen Durchbruch zu verursachen.

Die Oxidation des Busmaterials ist ein allgegenwärtiges Phänomen, es sei denn, es werden Maßnahmen ergriffen, um sie durch eine Sperrschicht zu verhindern. Die Bildung von Oxidationsschichten auf dem Busmaterial innerhalb von Verbindungen führt zu einem erhöhten Widerstand und damit zu erhöhten Spannungsabfällen und erhöhten lokalen Temperaturen. Es wurde berichtet, dass der Verbindungswiderstand bei unbeschichteten Bussen aufgrund von Oxidationsbildung um mehr als 20 % ansteigen kann. Studien haben gezeigt, dass die Versilberung von Busverbindungen die Oxidation des Busmaterials im Betrieb deutlich reduziert.

Die kombinierten Auswirkungen von unregelmäßigen Oberflächen, Verunreinigungen und der Bildung von nichtleitenden Oberflächenfilmen sowie Oxidation können Hot Spots” erzeugen, die die Zuverlässigkeit und Leistung der Verbindung weiter verschlechtern.

Ein besseres Gelenk

Tests und Praxiserfahrungen haben gezeigt, dass ein einfacher Schritt unternommen werden kann, um die Auswirkungen unregelmäßiger Verbindungsoberflächen und die Bildung von Oxiden und anderen Oberflächenschichten auf die Verbindungsleistung zu minimieren. Dieser Schritt besteht in der Beschichtung des Verbindungsbereichs mit einem weichen, leitfähigen und korrosionsbeständigen Material. Die Aufbringung einer 0,0002″ bis 0,0005″ dicken Schicht aus Silber, Nickel oder Zinn kann die Lebensdauer der Verbindung um bis zu 30 % verbessern und den Wartungsaufwand erheblich reduzieren.

Die Beschichtung mit einem weichen Material wie Silber oder Zinn bildet eine effektive Druckdichtung auf den zu verbindenden Flächen. Durch die Kraft, die beim Verschrauben der Oberflächen aufgebracht wird, wird das leitende Material in die niedrigen Bereiche gepresst, wodurch die Kontaktfläche vergrößert und der Gesamtwiderstand der Verbindung verringert wird.

Tests haben gezeigt, dass diese Materialien die Bildung von Kupferoxid- und anderen Oberflächenschichten stark verlangsamen, wodurch die Leitfähigkeit maximiert und die Wärmeentwicklung minimiert wird. Eine versilberte Verbindung ermöglicht den Betrieb bei höheren Temperaturen, ohne dass die Verbindung während ihrer gesamten Lebensdauer Schaden nimmt. Das Endergebnis ist im Laufe der Zeit eine deutlich höhere Leistung, Effizienz, Wirtschaftlichkeit und ein geringerer Wartungsaufwand.

Da Silber weich ist, lässt es sich präziser an die Konturen und Ritzen des Originalstücks anpassen, wodurch sich die tatsächlichen Kontaktflächen vergrößern. Silber sorgt für eine gute elektrische Verbindung und verhindert die Bildung von Kupferoxid an den Kontaktflächen. Eine Nickelbeschichtung hat einige Kostenvorteile gezeigt, aber Silber weist eine bessere Betriebsleistung und Effizienz auf, da es einen geringeren Widerstand aufweist und im Betrieb niedrigere Temperaturen hält.

Die Beschichtung der Verbindung mit einem cyanidischen Silberbad löst das Problem der ausreichenden Schichtdicke, ist aber kostspielig und zeitaufwendig. Im Falle von Stromschienen müssen diese vollständig aus dem System entfernt und zur Beschichtung an einen anderen Ort geschickt werden. Daher kann die für diese Methode erforderliche längere Ausfallzeit unattraktiv sein.

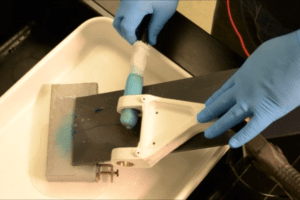

Die Galvanisierung, wie sie mit dem SIFCO Process® durchgeführt wird, kann vor Ort mit minimaler Demontage während eines geplanten Stillstands durchgeführt werden, ohne dass die Anlage von ihrem Standort entfernt werden muss. Um die Sicherheit für die Bediener und die Menschen in der Umgebung zu gewährleisten, verwendet SIFCO ASC cyanidfreies Silber in seinem Beschichtungsprozess. Bei diesem portabeln Beschichtungsverfahren wird das nicht-cyanidische Silber mit einer Geschwindigkeit von 0,020 Zoll pro Stunde aufgetragen, wodurch eine glatte, gleichmäßige Oberfläche entsteht. Zwei zusammenhängende Flächen einer 4″ x 4″ großen Kupferbusverbindung können sehr einfach maskiert und in weniger als 15 Minuten mit 0,0003″ Silber beschichtet werden.

Die für die jeweilige Anwendung und/oder das jeweilige Teil gewünschte Dicke wird vor der Beschichtung berechnet. SIFCO ASC verwendet digitale Amperestundenzähler zur genauen Kontrolle der Schichtdicke, um glatte Oberflächen und gleichmäßige Beschichtungen zu gewährleisten.

Eine glatte Oberfläche und eine gleichmäßige Abscheidungen in ausreichender Dicke erhöhen die Zuverlässigkeit und Leistung der elektrischen Verbindung erheblich.

Modernisierung des Buskanalsystems am Fontana-Damm der TVA

Im Rahmen des umfassenden Modernisierungsprogramms der TVA für Wasserkraftwerke werden in einigen Fällen die Stromschienensysteme durch neue Systeme ersetzt, die für die neuen, höheren Blockleistungen ausreichend ausgelegt sind. Dies ist der Fall, wenn die Leistung einer Erzeugungseinheit über die Möglichkeiten des zugehörigen Buskanalsystems hinaus erhöht wird oder wenn die physische Anordnung der Anlage geändert werden muss, um andere neue Geräte unterzubringen. Die TVA hat jedoch erfolgreich demonstriert, dass viele ältere Bussysteme auf höhere Stromstärken umgestuft werden können, indem die Strombelastbarkeit der Busse durch Bürstenbeschichtung vor Ort erhöht wird. Der Erfolg hängt in hohem Maße von den modifizierten Schraubverbindungen ab, denn sie müssen stabil und zuverlässig sein und mit einem geringeren Übergangswiderstand in einem größeren Betriebsbereich arbeiten. All dies kann zu weitaus geringeren Kosten erreicht werden als der Austausch von Bussen.

Die TVA hat erhebliche Einsparungen erzielt, indem sie sich dafür entschieden hat, die bestehenden blanken Verbindungen zu plattieren, anstatt ein neues Bussystem zu installieren. Die Schraubverbindungen wurden während der geplanten Stillstände an Ort und Stelle versilbert.

Die einzelnen Schritte der Operation:

- Reinigen Sie die Kontaktflächen mechanisch, um starke Oxide zu entfernen.

- Reinigen Sie den Kontakt und die angrenzende Oberfläche mit einem Lösungsmittel, um alle Spuren von Öl oder anderen Rückständen zu entfernen.

- Maske, um den zu beschichtenden Bereich zu definieren.

- Elektrochemische Vorbereitung

- Das Teil beschriften

- Entfernen Sie die Maskierung

Schlussfolgerung

Die Leistung von Kontaktverbindungen hängt von der Aufrechterhaltung eines geringen Widerstands ab. Die Leitfähigkeit der Verbindung verschlechtert sich im Laufe der Zeit aufgrund der harten Beanspruchung sowie natürlicher Kräfte wie Oxidation und Feuchtigkeit.

Tests haben gezeigt, dass die Beschichtung von Busverbindungen mit einer 0,0003″ – 0,0005″ dicken Silberschicht ihre Lebensdauer erheblich verbessert. Die selektive Beschichtung mit cyanidfreiem Silber vor Ort kann die wirtschaftlichste Lösung sein, da sie die Demontage der Komponenten und den Transport zu einer externen Beschichtungsanlage überflüssig macht und gleichzeitig eine gleichmäßig dicke Beschichtung von höchster Qualität liefert, die sich im Laufe der Zeit bewähren wird.

Wenn Sie weitere Informationen zu Ihren versilberten Busanschlüssen wünschen, wenden Sie sich an uns unter 800-765-4131 oder info@sifcoasc.com.

Bürstenbeschichtung in der Schiffsindustrie

Das Bürstenplattieren ist ein Verfahren außerhalb des Schiffes, bei dem galvanische Abscheidungen auf örtlich begrenzte Bereiche abgenutzter oder beschädigter Schiffskomponenten aufgebracht werden, um diese neu zu dimensionieren und zu reparieren oder um die Leistung dieser Bereiche zu verbessern. Dieses portabel Beschichtungsverfahren bietet eine einzigartige Alternative zu Reparaturmethoden wie Flammspritzen und Schweißen, wenn Schichtdicken von einigen zehntausendstel Zoll bis zu dreißigtausendstel Zoll erforderlich sind.

Das portabel Bürstengalvanisierungsverfahren kann überall in der Werkstatt oder an Bord des Schiffes eingesetzt werden. Im Gegensatz zum Flammspritzen und Schweißen wird das Bürstenplattieren bei Raumtemperatur durchgeführt und birgt kein Risiko, dass sich das zu reparierende Bauteil verzieht oder verformt. Die extrem haftenden Abscheidungenen werden gleichmäßig und präzise aufgetragen, so dass in vielen Fällen eine maschinelle Bearbeitung überflüssig ist.

Zu den typischen Anwendungen gehören die Reparatur von Toleranzüberschreitungen an Untersetzungsgetriebegehäusen und Wellenlagern, die Reparatur von Schäden an Hydraulikzylindern vor Ort, die Größenanpassung von Pumpen- und Motor-/Generatorwellen und Lagergehäusen, die Reparatur von Dampfeinschnitten in den Passflächen von Turbinengehäusen und die Reparatur von verschlissenen Kurbelwellenlagersitzen bei Dieselmotoren vor Ort.

Bürstenbeschichtungen werden in der Schifffahrtsindustrie seit über vierzig Jahren für sehr anspruchsvolle Anwendungen eingesetzt. Es ist vom American Bureau of Shipping, von Lloyds of London und von der US Navy zugelassen. Dieses flexible Verfahren ist eine praktikable, kostengünstige Alternative zum Flammspritzen und Schweißen, wenn für die Reparatur von Schiffskomponenten geringere Metalldicken erforderlich sind.

Weitere Informationen darüber, wie selektive Beschichtungen in der Schifffahrtsindustrie eingesetzt werden, finden Sie hier.

Bürstenplattieren Cad-Alternativen

Das SIFCO-Verfahren® eignet sich für eine breite Palette von Luft- und Raumfahrtausrüstungen, darunter Flugzeugzellen und -triebwerke, Elektronikgehäuse, Fahrwerke, Turbinenschaufeln, Aktuatoren, Lagerzapfen, Buchsenbohrungen, Landeklappenbahnen und Achsen, und kann für eine Reihe von Anwendungen eingesetzt werden:

– Korrosionsschutz. Da die Wasserstoffversprödung gering ist und kein Einbrennen erforderlich ist, können Reparaturen an Ort und Stelle mit minimaler oder gar keiner Demontage durchgeführt werden.

– Vor dem Hartlöten. Turbinenteile und Rahmen werden vernickelt, um eine gute Benetzung der zu lötenden Oberflächen zu gewährleisten. Die selektive Beschichtung bietet eine schnelle, konsistente und kosteneffiziente Methode der Anwendung.

– Oberflächenveredelung. Das Aufbringen von Nickel oder einer Nickellegierung verbessert die Härte und Verschleißfestigkeit des Bauteils.

– Aufarbeitung. MRO-Anwendungen verwenden Nickel oder Sulfamatnickel zur Wiederherstellung der Abmessungen eines Innen- oder Außendurchmessers des Bauteils.

– Eloxieren. Reparaturanwendungen ersetzen eine verschlissene oder beschädigte Hartschicht durch eine neue, eloxierte Hartschichtbeschichtung.

– Realisierbare Cad-Alternativen. Das SIFCO-Verfahren® bietet vor allem praktikable Alternativen zu Anwendungen mit Cadmium.

Eine sichere, qualitativ hochwertige Cad-Alternative

Eine der drängendsten Herausforderungen für die Industrie ist heute die Frage des Cadmiums. Das als krebserregend bekannte Cadmium wird in vielen Sektoren ersetzt, bleibt aber in der Luft- und Raumfahrt aufgrund seiner Leistungsfähigkeit die Beschichtung der Wahl.

Allerdings zwingen staatliche und ökologische Bedenken die Hersteller dazu, Alternativen zu finden. Auf der Grundlage jahrelanger Erfahrung und erheblicher Investitionen in Forschung und Entwicklung hat SIFCO ASC eine Reihe ausgereifter und bewährter Kadmium-Alternativen entwickelt, die eine hervorragende Leistung erbringen und gleichzeitig ein minimales Risiko für den Betreiber oder die Umwelt darstellen.

Detaillierte Studien zeigen zwar, dass diese Alternativen in Tanks oder beim thermischen Spritzen nicht gut abschneiden, aber sie liefern hervorragende Ergebnisse durch selektive Beschichtung und bieten einen hervorragenden Opferkorrosionsschutz für Stahl, indem sie den Barriereschutz von Zinn mit dem galvanischen Schutz von Zink kombinieren.

Zink-Nickel LHE® ist eine weniger toxische Alternative zur Reparatur von Kadmium, Zink-Nickel und beschädigtem IVD-Aluminium auf hochfesten Stählen. Es kann in der Werkstatt oder vor Ort angewendet werden und erfordert kein nachträgliches Ausheizen gegen Wasserstoffversprödung.

Der SIFCO Process® mit Zink-Nickel LHE® liefert nicht nur eine hochwertige Oberfläche, die die Lebensdauer verlängert, sondern ermöglicht auch sofortige und kostengünstige Reparaturen bei Beschädigungen, Verschleiß, Korrosion oder Fehlbearbeitungen. Da das Teil nicht aus dem Flugzeug ausgebaut werden muss, entfallen die logistischen Kosten, und Ausfallzeiten und Produktionsverzögerungen werden minimiert. SIFCO ASC ist im Wesentlichen ein Drop-in-Ersatz für Cadmium und bemüht sich weiterhin, die Hindernisse für einen Wechsel zu beseitigen.

Weitere Informationen über die für die Luft- und Raumfahrt zugelassenen Einlagen von SIFCO ASC finden Sie unter www.sifcoasc.com/aerospace.

Eloxieren für die Luft- und Raumfahrt

Die Luft- und Raumfahrtindustrie ist ein anspruchsvoller Markt. Erforderlich sind fortschrittliche Abscheidungenen, die bei jeder Reparatur oder OEM-Anwendung einheitlich angewendet werden. Ein kritischer Bereich des Bauteils ist oft der Innendurchmesser (ID). Beim Eloxieren von Tanks wachsen der Innen- und der Außendurchmesser (OD) nicht in gleichem Maße. Oft erfüllt der Außendurchmesser die Dickenanforderungen, während der Innendurchmesser deutlich unterdimensioniert bleibt. Zwar können kundenspezifische Kathoden für bestimmte Tankanwendungen entwickelt werden, doch ist dies kostspielig und zeitaufwändig.

Selektives Eloxieren mit dem SIFCO Process® kann sicherstellen, dass die gewünschte Beschaffenheit auf allen Flächen Ihrer Bauteile erreicht wird. Das selektive Eloxieren wird meist für Ausbesserungen und Reparaturen verwendet und ermöglicht es der Lösung, Bereiche zu erreichen, die von der Panzerbeschichtung nicht erreicht werden können oder möglicherweise nicht erreicht wurden. Diese Defekte können durch Regalspuren, grobe Handhabung, verschmutzte Bereiche oder Fehler bei der Maskierung entstehen. Das selektive Eloxieren erlaubt sogar die Reparatur der Eloxalschicht ohne Abbeizen.

Es gibt sechs Haupttypen von Eloxalschichten: Chromsäure, Schwefelsäure, Hartschicht, Chromsäure-Schwefelsäure, Borsäure-Schwefelsäure und Phosphorsäure. Je nach Art des Eloxalverfahrens kann eine Eloxalschicht die Verschleißfestigkeit, den Korrosionsschutz, die Wiederherstellung der Dimensionen und/oder die Hafteigenschaften verbessern. Diese Arten des Eloxierens unterscheiden sich durch die verwendeten Elektrolyte, die typische Dicke der gebildeten Schicht und den Zweck der Beschichtung.

Das SIFCO-Verfahren® der selektiven Anodisierung kann für viele OEM- und Reparaturanwendungen eingesetzt werden. Die Bereiche können von klein und einfach bis hin zu groß und komplex reichen. Das Verfahren ist tragbar und kann sowohl in der Werkstatt als auch im Außendienst eingesetzt werden. Darüber hinaus erfüllt der SIFCO Process® bereits die folgenden Spezifikationen:

- MIL-A-8625

- AMS 2470

- AMS 2471

- AMS 2472

- AMS 2468

- AMS 2469

- SS8481

- und mehr

Alternativen zum Hartverchromen

Die Hartverchromung ist seit mehr als sechs Jahrzehnten die bevorzugte Lösung für Hersteller in der Luft- und Raumfahrtindustrie. Die Gesundheits- und Umweltbedenken, die mit dieser häufig verwendeten Abscheidungen verbunden sind, sind jedoch bekannt, und da die Gesetzgebung in Europa der Hartverchromung ein Ende setzt, müssen Ingenieure und Bauleiter über Alternativen nachdenken.

Danijela Milosevic-Popovich, unsere Forschungs- und Entwicklungsleiterin bei SIFCO ASC, untersucht mögliche Alternativen zur Hartverchromung.

Für Hersteller, die in der Luft- und Raumfahrtindustrie tätig sind, liegen die Vorteile der Hartverchromung klar auf der Hand. Die Hartverchromung ist sowohl für das Militär als auch für die Luft- und Raumfahrt in Bezug auf Herstellung und Wartung von entscheidender Bedeutung. Sie sorgt für verschleißfeste und korrosionsbeständige Oberflächen für wichtige Ausrüstungen, von Hydraulikkolbenstangen und Propellernaben bis hin zu Fahrwerken, Getriebewellen und Geschützrohren.

Die Gefahren von sechswertigem Chrom

Trotz ihrer vielen Vorteile hat die Hartverchromung jedoch einen großen Nachteil: die Verwendung von sechswertigem Chrom. Als eines der berüchtigten vier Cs – zusammen mit Cadmium, Cyanid und chlorierten Lösungsmitteln – ist sechswertiges Chrom ein bekanntes Karzinogen, das Schäden an wichtigen Organen wie Herz, Lunge und Nieren verursacht.

Die Exposition gegenüber sechswertigem Chrom kann in jeder Phase des Beschichtungsprozesses auftreten und erfordert eine langwierige Vorbereitung und anschließende Reinigung. Diese Tatsache und die Entstehung von giftigen Abfällen während des Beschichtungsprozesses haben dazu geführt, dass die Verwendung dieses Materials grundlegend überdacht wurde.

Die Gesetzgebung treibt diese Agenda voran, insbesondere in der EU (Europäische Union) – wo die Verwendung von sechswertigem Chrom in elektronischen Geräten durch die Richtlinie zur Beschränkung gefährlicher Stoffe und die EU-Verordnung zur Registrierung, Bewertung, Zulassung und Beschränkung chemischer Stoffe verboten ist.

Darüber hinaus wurde die europäische Richtlinie REACH mit dem Ziel eingeführt, die menschliche Gesundheit und die Umwelt vor gefährlichen Chemikalien zu schützen. Obwohl die Richtlinie nur für Chemikalien gilt, die in der EU hergestellt oder in die EU eingeführt werden, hat sie weiterreichende Auswirkungen.

Da die Luft- und Raumfahrtindustrie beginnt, sich dem globalen Trend zu nachhaltigeren Produkten anzupassen, suchen immer mehr Hersteller nach einer Alternative zur Hartverchromung.

Die Dominanz der Hartverchromung in Frage stellen

Bei der Suche nach einem Ersatz für Hartchrom liegt das Problem in den Vorteilen, die die Hartverchromung für die Luft- und Raumfahrtindustrie bietet. Es hält extrem hohen Temperaturen stand, hat eine ausgezeichnete Korrosions- und Verschleißbeständigkeit und bietet in Verbindung mit Härtegraden von 700-1.000 HV eine hervorragende Oberflächengüte für eine Vielzahl von Anwendungen. Mit all diesen Eigenschaften ist es eine Herausforderung, eine alternative Lösung zu finden, die alle Bereiche abdeckt.

Darüber hinaus verleitet die Dominanz der Hartverchromung viele Menschen dazu, ihre Grenzen zu ignorieren, einschließlich der Tatsache, dass es sich um ein relativ langsames Verfahren handelt, während die Art der Beschichtung zu inneren Spannungen und Eigenspannungen führen kann, die eine schlechte Haftung oder die Bildung von Mikrorissen zur Folge haben können. Die Verchromung ist jedoch ein universeller “One-Stop-Shop” und ist zur Standardoption für die Luft- und Raumfahrtindustrie geworden. Das heißt aber nicht, dass es keine anderen Möglichkeiten gibt.

Ein breites Spektrum an neuen Technologien

Die Hersteller können aus einer breiten Palette von Technologien wählen, bei denen kein sechswertiges Chrom verwendet wird. Dazu gehören verschiedene Sprühtechniken wie thermisches Spritzen, PVD und CVD, die jedoch eine hohe Temperatur, ein hohes Vakuum oder einen hohen Schmelzpunkt des Substrats erfordern. Es gibt auch eine neue Art von Superstählen. Beide haben zwar Vorteile, aber auch Nachteile, wie z. B. im Falle der neuen Legierungen die Tatsache, dass sie kostspielig sind und sich noch nicht bewährt haben.

Daher kann es schwierig sein, die richtige Wahl zu treffen. Hinzu kommt, dass die Luft- und Raumfahrtindustrie in der Regel sehr vorsichtig ist. Jede Veränderung – insbesondere in dieser Größenordnung – ist mit einem hohen Risiko verbunden. Insbesondere bei den für die Luft- und Raumfahrtindustrie hergestellten Bauteilen sind viele darauf ausgelegt, mehrere Jahrzehnte lang ohne Wartung zu funktionieren, so dass ihre Langlebigkeit gewährleistet sein muss. Im Verteidigungssektor, wo Hartchrombeschichtungen in großem Umfang zum Schutz missionskritischer Ausrüstung eingesetzt werden, steht sogar noch mehr auf dem Spiel. Ganz einfach, keine dieser Alternativen bietet die universelle Anziehungskraft einer Hartverchromung. Im Zuge der Umstellung der Industrie auf eine umweltfreundlichere Zukunft gibt es jedoch noch eine weitere Lösung, die nachweislich eine Vielzahl von Vorteilen bei verschiedenen Anwendungen bietet: Nickel-Wolfram, das eine praktikable Alternative zur herkömmlichen Beschichtung der Industrie darstellen kann.

Die Vorteile von Nickel-Wolfram-Lagerstätten

Nickel-Wolfram hat eine Reihe von Eigenschaften, die mit denen von Hartchrom vergleichbar sind, darunter Korrosionsbeständigkeit, Verschleißfestigkeit und Härte, selbst bei hohen Temperaturen. Außerdem ist es ungiftig, was es zu einer echten Alternative macht. Darüber hinaus ist es bereits in verschiedenen Industrienormen spezifiziert, wie AMS2451C, MIL-STD-2197 A (SH) und MIL-STD-865D. Diese einzigartigen Eigenschaften haben dazu geführt, dass es in einer Vielzahl von Anwendungen eingesetzt wird, seit die Hersteller nach einer umweltfreundlicheren Methode zum Schutz von Bauteilen vor den anspruchsvollen Bedingungen in der Industrie suchen.

Nickel-Wolfram in der selektiven Beschichtung

Die Anwendung von Nickel-Wolfram folgt dem Prinzip der selektiven Beschichtung – ein von SIFCO ASC entwickeltes Verfahren zur galvanischen Beschichtung lokal begrenzter Bereiche ohne Verwendung eines Tauchbeckens. Es bietet hohe Härtegrade (660-690 HV, wie plattiert) zusammen mit ausgezeichnetem Verschleißverhalten (zehnmal geringere Gleitverschleißrate als Hartchrom). Außerdem ist aufgrund der geringeren Oberflächenrauhigkeit weniger Nacharbeit erforderlich als bei Hartchromablagerungen.

Mit der Notwendigkeit, eine bewährte Lösung zu implementieren und dabei einem vertrauten Anwendungsverfahren zu folgen, können mit Nickel-Wolfram in vielen Anwendungen vergleichbare – und manchmal sogar bessere – Ergebnisse als mit Hartverchromung erzielt werden.

Selektive Beschichtungslösungen für spezifische Anwendungen finden

Es gibt viele Alternativen zum Verchromen, aber keine ist so universell einsetzbar. Dies zwingt die Branche zu einem Umdenken. Anstatt nach einem direkten und vollständigen Ersatz für alle Anwendungen zu streben, ist es vielleicht besser, Lösungen zu finden, die für bestimmte Anwendungen Ergebnisse liefern. So kann ein Teil beispielsweise die Verschleißeigenschaften einer Verchromung erfordern, nicht aber deren Härte oder Korrosionsbeständigkeit. Ebenso hat die Hartverchromung in der Regel einen höheren Reibungskoeffizienten als Nickel-Wolfram, was sie für bestimmte Bauteile weniger geeignet macht. Anstelle von “einer für alle” ist es also an der Zeit, über “viele für bestimmte” nachzudenken.

NiW auf gekerbtem Stab mit Cu-Vorplatte 4

Die Entwicklung von Verbundwerkstoffen mit Metallmatrix

In jüngster Zeit wurden Verfahren entwickelt und Verarbeitungsfaktoren für Chromalternativen in Form von Metallmatrix-Verbundwerkstoffen (MMC) ermittelt. MMC-Beschichtungen werden durch Materialien definiert, die aus mindestens zwei Bestandteilen bestehen. Sie bestehen aus zwei Phasen: einer duktilen metallischen Matrix, die sich aus den in der Lösung gelösten Ionen abscheidet, und einer dispergierten Phase, die aus den mitabgeschiedenen Partikeln besteht.

MMCs wie Kobalt-Chrom-Karbid, Nickel-Wolfram-Karbid und Nickel-Chrom-Karbid können einzigartige und überlegene Eigenschaften gegenüber Metallbeschichtungslösungen bieten, einschließlich Härte, Verschleißfestigkeit und Oxidationsschutz bei hohen Temperaturen. Mit der richtigen Kombination von Werkstoffen lassen sich die Eigenschaften über die Möglichkeiten von reinen Metallen und Legierungen hinaus anpassen.

Es besteht jedoch ein Bedarf an einer Alternative zur Hartverchromung, die eine ähnlich große Anziehungskraft hat. Die Lösung liegt in der Bürstenbeschichtung mit Nickel-Wolfram. Mit einer breiten Palette von Abscheidungseigenschaften, die eine Vielzahl von Anwendungsanforderungen erfüllen können, und mit ausgezeichneter Kohäsion und Adhäsion zum Grundmaterial ist es in den meisten Aspekten der Hartverchromung gleichwertig oder überlegen – und in vielen überlegen. Der vielleicht größte Vorteil ist jedoch die Tatsache, dass es sicher und verfügbar ist und sich in der Luft- und Raumfahrt bewährt hat.

Ein Tag im Leben eines SIFCO ASC Galvanotechnikers

Bei SIFCO ASC sind unsere Ingenieure das Herzstück unserer Arbeit, und für sie ist kein Tag wie der andere. Um wirklich zu verstehen, wie es ist, ein SIFCO ASC-Ingenieur zu sein, haben wir uns mit Tom Gregg, Jr. unterhalten, der uns Einblicke in seine Rolle gab und uns erklärte, warum er so leidenschaftlich an seiner Arbeit hängt.

Da er fast zwei Jahrzehnte bei SIFCO ASC gearbeitet hat, ist Toms Wissen – über die Branche, die Kunden und die Prozesse – kaum zu übertreffen. Seine Fähigkeit, flexibel zu arbeiten und sich auf anspruchsvolle Schichtpläne einzustellen, wird durch seine maßgeschneiderte Ausbildung und große Erfahrung ergänzt. Bevor er in die Selektivbeschichtungsindustrie einstieg, arbeitete Tom in einem Stahlwerk, was ihm half, wichtige Fähigkeiten zu erwerben, die ihn zu einer echten Bereicherung für das SIFCO ASC-Team gemacht haben.

Nach seinem Eintritt in das Unternehmen im Jahr 2002 konnte Tom dank der fachkundigen Ausbildung am Arbeitsplatz seine Fähigkeiten schnell umsetzen, um sicherzustellen, dass der SIFCO Process® bei jedem Kundenauftrag einen Mehrwert schafft und mit den Anforderungen der Branchen seiner Kunden Schritt hält. Im Laufe der Zeit hat sich Tom bis zum Plattendreher der Klasse 1 hochgearbeitet und ist nun für den Betrieb zuständig.

Ein typischer Tag

“Am besten lässt sich mein typischer Tag so beschreiben, dass kein Tag dem anderen gleicht”, sagt Tom. “Da unser Service mobil ist, fahren wir regelmäßig über Nacht zu unseren Kunden, um ihnen den Prozess so reibungslos wie möglich zu gestalten. In der Praxis bedeutet dies eine Verringerung der Ausfallzeiten und der damit verbundenen Kosten sowie des Aufwands für enorme Reparatur- oder Wartungsarbeiten. Für mich und das Team kann das bedeuten, dass wir nach Kentucky, Indiana oder Pennsylvania reisen und für jeden Auftrag wahrscheinlich ein paar Tage unterwegs sind. Aber die Kunden wissen das zu schätzen, und für uns macht es jeden Auftrag anders und spannender.

“Natürlich kann die Arbeit beim Kunden vor Ort ein paar Herausforderungen mit sich bringen. Bei jedem Auftrag arbeiten wir sehr eng mit dem Kunden zusammen, um sicherzustellen, dass die Umgebung für unsere Arbeit geeignet ist. Ohne diese wäre es für uns fast unmöglich, unsere Arbeit effektiv auszuführen – ohne vorher den unmittelbaren Bereich zu reinigen. Von dort aus können wir die spezifischen Einstellungen vornehmen, die für eine wirksame Anwendung unseres Verfahrens erforderlich sind – eine heikle Aufgabe, die mit zunehmender Erfahrung einfacher wird, so dass der Vorgang reibungslos abläuft.

“Unsere Kunden wissen all diese Dienstleistungen wirklich zu schätzen. Unser Verfahren und die Art und Weise, wie wir es durchführen, kann ihnen auf lange Sicht viel Geld sparen und hilft ihnen, das Beste aus ihren kritischen Geräten herauszuholen.

Entwicklung von Beziehungen

“In der Zeit, in der ich zum Team von SIFCO ASC gehöre, habe ich ein ausgezeichnetes Verhältnis zu den Kunden aufgebaut. Wenn sie unsere Dienste in Anspruch nehmen, fragen sie oft mit Namen nach mir, was immer schön ist, da es bedeutet, dass sie Vertrauen in meine Arbeit und die des gesamten Teams haben. Wenn man ein paar Mal mit Kunden gearbeitet hat, lernt man sie natürlich auch persönlich kennen, und das macht meine Arbeit noch angenehmer. Selbst wenn ich ein paar Tage unterwegs bin, gibt es fast immer ein paar bekannte Gesichter.”

Die Freude, die Tom an seiner täglichen Arbeit hat, wenn er mit Kunden zusammenarbeitet und deren Standorte besucht, wird auch von seiner Familie positiv aufgenommen.

“Da ich einen Großteil meiner beruflichen Laufbahn bei SIFCO ASC verbracht habe, hat meine Familie gesehen, wie viel Spaß mir meine Arbeit macht, so dass mein Sohn, als er die Möglichkeit hatte, bei uns einzusteigen, dies auch tat. Aus meiner Sicht spricht das Bände über die Art von Unternehmen, die SIFCO ASC ist, und ich bin stolz darauf, dass mein Sohn die gleichen Möglichkeiten wie ich hat und eine Karriere in einem starken Unternehmen mit einer ebenso stolzen Tradition aufbauen kann.”

Während sich Toms – und seines Sohnes – Rolle weiterentwickelt, werden sie immer vertrauter mit den Trends und Herausforderungen der Branche, von Veränderungen bei der Ausrüstung bis hin zur Automatisierung. Ihre Erfahrung, gepaart mit dem Fachwissen von SIFCO ASC, stellt sicher, dass sie viele anspruchsvolle Anwendungen erfüllen können, während sie weiterhin ein hohes Serviceniveau bieten, das das Herzstück unseres Unternehmens ist.

Fortschritte bei bürstenbeschichteten Metall-Matrix-Verbundwerkstoffen

Die Suche nach sichereren, umweltfreundlichen Alternativen zur Hartverchromung war in den letzten zehn Jahren eine der wichtigsten Triebfedern für die Forschung im Bereich der Bürstengalvanik. Das Bürstenplattieren oder selektive Plattieren ist eine örtlich begrenzte Galvanotechnik, die keine Tanks erfordert und durch die Verwendung einer Bürste gekennzeichnet ist, die die Lösung zu den Kathoden bringt. Alternativen zu Chrom in Form von Metallmatrix-Verbundwerkstoffen (MMC) bieten einzigartige und überlegene Eigenschaften gegenüber Metallbeschichtungslösungen, einschließlich Härte, Verschleißfestigkeit und Oxidationsschutz bei hohen Temperaturen. Für alternative MMC aus Kobalt-Chrom-Karbid, Nickel-Wolfram-Karbid und Nickel-Chrom-Karbid wurden Verfahren entwickelt und Verarbeitungsfaktoren bestimmt. Diese Kompositbeschichtungen wurden mit verschiedenen Stromdichten und Bürstenmaterialien aufgebracht, um ihre Auswirkungen auf Homogenität und Leistung zu bewerten.

Seien Sie am Montag, den 4. Juni um 17 Uhr auf der NASF SUR/FIN 2018 Expo dabei, wenn Danijela Milosevic-Popovich die Fortschritte und Prozessverbesserungen von Kobalt-Chrom-Karbid vorstellt und die Forschung und Wirksamkeit von Nickel-Wolfram-Karbid und Nickel-Chrom-Karbid demonstriert.

Danijela ist Forschungs- und Entwicklungsingenieurin/Projektleiterin bei SIFCO ASC. Sie schloss ihr Studium an der University at Buffalo mit einem Bachelor of Science und einem Master of Engineering in Chemieingenieurwesen ab und erwarb anschließend einen Master of Engineering Management an der Ohio University. Bevor sie 2005 zu SIFCO kam, arbeitete sie in der Halbleiter- und Gummiindustrie.

Um sich für SUR/FIN 2018 anzumelden, klicken Sie hier.

6 Gründe, warum Werften selektive Beschichtung in Betracht ziehen sollten

Derek Vanek, Technical Manager bei SIFCO ASC, erklärt, wie Werften Schlüsseltechnologien im Dock einsetzen können, die Geschwindigkeit, Mobilität und Effizienz bieten.

Für die Schiffbauindustrie sind Reparaturen aufgrund des Salzwassers und der allgemein rauen Betriebsbedingungen ein ständiger und unvermeidlicher Bestandteil des Lebens auf See. Da sie Korrosion und Schäden an kritischen Komponenten wie Pumpen, Ventilen und Motoren verursachen, ist eine regelmäßige Wartung oder ein Austausch an der Tagesordnung, was zu kostspieligen Ausfallzeiten und Gewinneinbußen führt. Daher wird die Oberflächenbeschichtung häufig zur Reparatur oder Rettung kritischer Bauteile eingesetzt.

Aufgrund der Art des Beschichtungsverfahrens werden diese Arbeiten in der Regel von Galvanik- oder Maschinenwerkstätten außerhalb der Werft durchgeführt. Um Korrosionsschutz und Verschleißfestigkeit zu gewährleisten, gibt es zahlreiche Beschichtungen (u. a. Nickel, Kupfer, Silber und Nickellegierungen) und Anwendungsmethoden. Die wichtigsten Komponenten werden in der Regel demontiert und an nahe gelegene Werkstätten geschickt. Aus dem Wunsch heraus, Zeit zu sparen, den Umsatz zu steigern und ihren Kunden einen Mehrwert zu bieten, wollen viele Werften den Beschichtungsprozess nun intern durchführen. In dieser Hinsicht hebt sich eine Methode deutlich von den anderen ab: die selektive Beschichtung.

Selektive Beschichtungen sind führend in der Oberflächentechnologie und eignen sich besonders gut für die Anforderungen und Geschäftsmodelle von Werften. Es ist daher kaum verwunderlich, dass sich viele dem SIFCO Process® zuwenden, der weltweit führenden portabeln Methode der selektiven Beschichtung. Dafür gibt es zahlreiche Gründe, von denen wir uns die 6 wichtigsten ansehen wollen.

1. Leistung

Die drei gängigen Verfahren der Oberflächenveredelung (Tankbeschichtung, thermisches Spritzen und selektive Beschichtung) liefern im Wesentlichen das gleiche Endergebnis. Allerdings gibt es kleine Unterschiede bei bestimmten mechanischen Eigenschaften, wie z. B. der Haftung und der Dicke der Abscheidungen. Im Allgemeinen ist die selektive Beschichtung der Tankbeschichtung und dem thermischen Spritzen in den meisten Fällen gleichwertig und in vielen Fällen überlegen. Tests, die gemäß ASTM C633-79 mit dem SIFCO Process® durchgeführt wurden, haben gezeigt, dass zwei üblicherweise verwendete Nickelablagerungen eine höhere Haftfestigkeit aufweisen als der Haftzement. Außerdem liegt die Härte der Oberfläche bei der selektiven Beschichtung innerhalb des breiten Leistungsspektrums, das mit Tankbeschichtungen erzielt wird. Auch die Haftung ist bei den meisten Anwendungen vergleichbar mit der von Panzerbeschichtungen. Die metallurgisch dichten und fehlerfreien Bürstenschichten erfüllen oder übertreffen die Anforderungen für Tankelektroplatten und übertreffen die Anforderungen des thermischen Spritzens bei weitem. Darüber hinaus erfolgt die selektive Beschichtung bei Raumtemperatur, so dass das Risiko von Wärmeverzug oder Wasserstoffversprödung, die beide zum Versagen von Teilen führen können, ausgeschlossen ist. Während das thermische Spritzen eine mechanische Verbindung herstellt, erzeugt das SIFCO-Verfahren® eine starke atomare Verbindung, die gegen zyklische Temperaturschwankungen und scharfe, direkte Stöße resistent ist. Aus diesem Grund wird das SIFCO-Verfahren® von Schiffswerften in den USA, Großbritannien und Japan in großem Umfang eingesetzt. Es wird bei einer Vielzahl von Bauteilen wie Turbinengehäusen verwendet und bietet eine Metall-auf-Metall-Dichtung mit geringerem Risiko für thermische Verformung als das Schweißen.

2. Geschwindigkeit

Einer der Hauptgründe, Oberflächenbeschichtungen im eigenen Haus vorzunehmen, ist natürlich die Beschleunigung des Prozesses und die Minimierung von Ausfallzeiten. In dieser Hinsicht kann die selektive Beschichtung punkten. Bei der Tankbeschichtung müssen die Teile ausgebaut und in der Regel zu einem Lohnbeschichtungsunternehmen transportiert werden. Außerdem können umfangreiche Abdeckungen erforderlich sein, die den Prozess verlängern. Außerdem kann es sein, dass bestimmte Teile zu groß sind, um im Tank Platz zu finden. Bei der thermischen Spritztechnik kann der Auftrag der Beschichtung nicht genau gesteuert werden, so dass häufig eine weitere Bearbeitung erforderlich ist, um die richtige Spezifikation zu erreichen, was einen zusätzlichen Arbeitsschritt bedeutet. Die selektive Verplattung vermeidet diese Komplikationen. Verglichen mit einer Abscheidungsrate von 0,001″ pro Stunde bei der Tankbeschichtung ist die selektive Beschichtung bis zu 60-mal schneller (0,015″ pro Stunde) und beschleunigt den Prozess. Außerdem ist es präziser, so dass eine Nachbearbeitung möglicherweise überflüssig wird. Vor allem aber kann es an Ort und Stelle mit nur minimaler Demontage und Abkleben aufgebracht werden. Anstatt dass die Teile zum Prozess kommen, kann der Prozess zu den Teilen gehen – und das ist vielleicht der wichtigste Vorteil der selektiven Beschichtung.

3. Tragbarkeit und Benutzerfreundlichkeit

Selektive Beschichtungen können in einer speziellen Werkstatt – oder durch ein automatisiertes Verfahren – aufgebracht werden, sie können aber auch als mobile Dienstleistung angeboten werden. Im Gegensatz zu den relativ komplexen Verfahren der Tankbeschichtung und des thermischen Spritzens sind nur vier Kernelemente erforderlich: ein Aggregat, Beschichtungswerkzeuge, Beschichtungslösungen und ein geschulter Bediener. Es kann buchstäblich vor Ort oder an Bord mitgeführt und an Ort und Stelle angewendet werden, um OEM-Komponenten zu verbessern oder zu reparieren oder verschlissene oder falsch bearbeitete Teile wiederherzustellen. Es ist ein relativ einfaches Verfahren, und zertifizierte Techniker und Ingenieure können nach einer Schulung diese Aufgabe übernehmen, was die Möglichkeit eröffnet, “Tigerteams” auszubilden, die den Werftdienstleistungen einen Mehrwert verleihen.

4. Sicherheit und Umwelt

Nach erheblichen Investitionen in Forschung und Entwicklung hat SIFCO ASC eine Reihe von ausgereiften und bewährten Abscheidungenen entwickelt, die eine hervorragende Leistung erbringen und gleichzeitig ein minimales Risiko für den Betreiber oder die Umwelt darstellen. Darüber hinaus verbraucht die selektive Beschichtung weniger Energie und erzeugt weniger Abwasserabfälle, was ihre Nachhaltigkeit zusätzlich unterstreicht. Das SIFCO-Verfahren® ist daher eine sichere, nachhaltige und kostengünstige Technologie.

5. Vielseitigkeit

Das SIFCO-Verfahren® eignet sich für eine Vielzahl von Größen – von einem Innendurchmesser von nur 1/4″ bis hin zu Bauteilen, die zu groß sind, um in einem Tank beschichtet zu werden. Es bietet ein hohes Maß an Vielseitigkeit und ist in den Spezifikationen des Schiffbaus verankert, einschließlich des American Bureau of Shipping, Mil-STD 2197(SH) und NAVSEA. Es wurde erstmals vor über 50 Jahren von der US-Marine zugelassen und ist nach wie vor das marktführende Produkt, das von einem globalen Unternehmen unterstützt wird. Dies, gepaart mit der Einfachheit und Tragbarkeit, macht es zu einem idealen Verfahren für eine breite Palette von Komponenten und Reparaturen an Bord, einschließlich großer, schwer zu bewegender Komponenten wie Propellerwellen, Lagersitze und Turbinengehäuse. Zu den weiteren Komponenten, die sich für die selektive Beschichtung eignen, gehören Antriebskomponenten, Hydraulik, elektrische und strukturelle Systeme, so dass sie für viele Schiffsanwendungen geeignet ist.

Automatisierung

Obwohl der SIFCO Process® in der Regel ein manueller Prozess ist, kann er auch automatisiert werden, um den Anforderungen von Galvanisierungsanwendungen mit höherem Volumen gerecht zu werden, einschließlich Datenprotokollierung und verbesserter Rückverfolgbarkeit. Bei automatisierten Anwendungen steuert ein Computerprogramm die Werkzeuge und Chemikalien, während ein Roboterarm für einen gleichmäßigen Auftrag sowohl bei der Vorbehandlung als auch bei der Beschichtung sorgt. Mit Echtzeitdaten können die Werften die Qualitätskontrolle überwachen und gleichzeitig die Rückverfolgbarkeit und Wiederholbarkeit verbessern. Darüber hinaus verringert die Automatisierung das ergonomische Risiko für den Bediener, indem sie die Exposition gegenüber den im Prozess verwendeten Chemikalien begrenzt.

6. Kosten

Letztendlich werden die Kosten der entscheidende Faktor für die Investitionen der Werften sein, und viele Faktoren sprechen dafür, dass die selektive Beschichtung das Verfahren der Wahl ist. Da sie nur wenig Ausrüstung und Platz benötigt, sind weniger Investitionen in Werkzeuge und Personal erforderlich. Aufgrund seiner Mobilität kann es für große, schwer zu bewegende Komponenten wie Propellerwellen verwendet werden, wodurch die Notwendigkeit einer kostspieligen Demontage und eines Transports der Komponenten reduziert wird. Es bietet eine dauerhafte und kostengünstige Reparatur mit minimalem Bedarf an zusätzlicher Bearbeitung. Es erleichtert die Wiederaufbereitung als Alternative zum Austausch von Geräten und verlängert deren Nutzungsdauer. Sie verbraucht weniger Energie und Chemikalien als andere Technologien und – was am wichtigsten ist – sie beschleunigt die Durchlaufzeiten, um Anlagenstillstände und Produktionsverzögerungen zu minimieren.

Qualität und Qualitätssicherung

Das SIFCO-Verfahren® bietet nicht nur eine bessere und gleichmäßigere Beschichtungsqualität, sondern ist auch einfacher und schneller anzuwenden, was zu weniger Ausfallzeiten führt. Darüber hinaus wird die Rückverfolgbarkeit verbessert, und die Risiken in der Lieferkette werden durch die geringere Abhängigkeit von der Beschichtung durch Subunternehmer verringert, da der Prozess intern oder vor Ort durchgeführt wird. Das Ergebnis ist eine verbesserte Produktionsflexibilität und -effizienz sowie eine Senkung der Gesamtproduktkosten. Entscheidend ist, dass der SIFCO-Prozess® geringere Mengen an Materialien verbraucht, was die EHS-Bedenken minimiert. Das Verfahren übertrifft nicht nur die grundlegenden Anforderungen des Schiffbaus und der Reparatur- und Wartungsprozesse, sondern bietet auch eine Reihe von Vorteilen wie Qualität, Haltbarkeit, Kosteneinsparung, Übertragbarkeit und Zeitersparnis.

Erfahren Sie mehr darüber, wie der SIFCO Process® Schutz an Bord bringt unter www.sifcoasc.com/marine

10 Dinge, die Sie über Cadmium-Ersatzstoffe wissen müssen

Seit Jahren ist Cadmium die Lösung der Wahl für Korrosionsschutz und Reparaturen in der Luft- und Raumfahrt.

Wie die Industrie jedoch weiß, ist es umweltschädlich und giftig für den Menschen, weshalb es langsam aus dem Verkehr gezogen wird. Aber wann wird das geschehen, und was wird an seine Stelle treten?

Wir haben eine Umfrage durchgeführt und festgestellt, dass nur 23 % der Befragten aus der Luft- und Raumfahrtindustrie glauben, dass sie bis 2023 cadmiumfrei sein werden. Der Grund dafür ist offenbar ein Mangel an glaubwürdigen und aktuellen Forschungsergebnissen darüber, welche Alternativen zu verwenden sind.

Die meisten Menschen glauben nicht, dass es da draußen etwas Geeignetes gibt – oder wenn doch, dann wissen sie es nicht.

Um dabei zu helfen, haben wir den Cadmium Knowledge Hub eingerichtet. Diese Ressource enthält ausführliche Herstellerberichte und akademische Forschungsarbeiten zum Thema Cadmium und Cadmiumersatzstoffe.

Hier ein kurzer Überblick über eine dieser Untersuchungen – eine Überprüfung der Eignung von vier Cadmium-Ersatzstoffen für galvanisch abgeschiedenes Cadmium: IVD-Aluminiumbeschichtung sowie alkalische Zink-Nickel-, saure Zink-Nickel- und Zinn-Zink-Beschichtung.

Unter Verwendung von Kadmium als Kontrollmaterial für einige strenge Forschungsaktivitäten wurde jeder Ersatzstoff siebzehn verschiedenen Tests unterzogen, die von Haftung, Schmierfähigkeit und Reparierbarkeit bis hin zu Ermüdung und Korrosionsbeständigkeit reichten. Die Ergebnisse ermöglichten zum ersten Mal einen direkten Vergleich der Methoden.

Zu welchen Schlussfolgerungen ist der Bericht gekommen?

- Die in den Tests bewerteten Cadmium-Ersatzstoffe können bedenkenlos verwendet werden, ohne die Leistung zu beeinträchtigen.

- Insgesamt weist alkalisches Zink-Nickel die beste Leistung der vier Cadmiumersatzstoffe auf und ist in Bezug auf die Bewertungen dem Cadmium sehr ähnlich

- IVD-Aluminium erhält im Vergleich zu Cadmium die zweithöchste Gesamtbewertung, gefolgt von saurem Zink-Nickel und Zinn-Zink

- Anhand von Kriterien, die verlangten, dass die Beschichtung “durchgängig, glatt, haftend, einheitlich im Aussehen, frei von Blasen, Löchern, Knötchen, Verbrennungen, Verunreinigungen, übermäßigem Pulver und anderen offensichtlichen Mängeln, die die Gebrauchstauglichkeit oder den Schutz beeinträchtigen könnten” sein sollte, wurden alle Cadmium-Alternativen als leicht kontrollierbar und geeignet für die Herstellung einer geeigneten Oberfläche beurteilt

- Nach 3000 Stunden in einem neutralen Salzsprühnebel-Testschrank wies keine der Cadmium-Alternativen Rotrost oder Ausfälle auf, was eine effektive Korrosionsbeständigkeit belegt.

- Sowohl die alkalische Zink-Nickel- als auch die IVD-Aluminiumbeschichtung lassen sich leicht abziehen und neu aufbringen.

- Alkalische Zink-Nickel-Beschichtungen sind ein effektiver Ersatz für Anwendungen aus Stahl mit niedriger Festigkeit, während IVD-Aluminium sowohl für Anwendungen aus Stahl mit niedriger als auch mit hoher Festigkeit geeignet ist.

- Für gefährliche Beschichtungsanwendungen sind alkalisches Zink-Nickel und IVD-Aluminium wirksame Alternativen zu Cadmium

- SIFCO ASC Zink-Nickel LHE® hat einen pH-Wert von 8,8 und kann als alkalisches Zi-Ni betrachtet werden. Es ist ein akzeptabler Ersatz für Anwendungen aus niedrig- und hochfestem Stahl.

- Bei der Verwendung einer Grundierung oder einer Grund- und Deckbeschichtung mit Bürstenbeschichtung wird eine maximale Lackhaftung durch die Verwendung einer Chromatierungsbeschichtung erreicht. Dies gilt für alle Oberflächen, einschließlich Cadmium.

Weitere Informationen finden Sie im Cadmium Knowledge Hub unter: https://www.sifcoasc.com/cadmium-knowledge-hub/

Fragen Sie den Experten: Kann ich meinen Bürstengalvanisierungsprozess automatisieren?

Von: Derek Kilgore, Mechanische Konstruktion und Projektingenieur, SIFCO ASC

Die kurze Antwort lautet: Ja.

Die Bürstenbeschichtung kann mechanisiert, halbautomatisch oder sogar vollautomatisch erfolgen. Doch zunächst müssen Sie sich im Hinblick auf Ihre Bewerbung ein paar zusätzliche Fragen stellen. Eine wichtige Überlegung ist die Praktikabilität – ist es sinnvoll, Ihre Anwendung zu automatisieren? Ist das machbar? Und sollte man das tun? Typische Gründe für die Automatisierung einer Bürstenbeschichtung sind die Verbesserung von Qualität und Konsistenz, die Erhöhung der Bedienersicherheit und die Steigerung des Prozessdurchsatzes.

Durch die Mechanisierung des Prozesses wird der direkte Kontakt des Bedieners mit Werkzeugen und Chemikalien erheblich reduziert. Stattdessen steuert ein Computerprogramm – das vom Bediener konfiguriert werden kann – die für die jeweilige Anwendung erforderlichen Spannungen, Stromstärken, Polaritäten und Amperestunden, einschließlich der Vorbereitungs- und Beschichtungsschritte.

In der Praxis bedeutet dies, dass das Potenzial für menschliche Fehler und Schwankungen aus dem Prozess entfernt wird, was den Vorgang zuverlässiger und konsistenter macht. Durch die genaue Kontrolle des Abscheidungensniveaus mit geringem Bedienereingriff sind die Ergebnisse konsistenter, was zu einem höheren Qualitätsniveau bei jedem Vorgang führt. Mit der Einführung der Datenprotokollierung in den Prozess bietet die automatisierte selektive Beschichtung auch eine vollständige Rückverfolgbarkeit der Komponenten und des Prozesses durch die ständige Überwachung der Systemdaten.

Neben der Verbesserung der Betriebsergebnisse durch die Automatisierung wird auch die Sicherheit der Bediener erhöht. Zur Sicherheit des Bedieners gehört nicht nur die Entfernung des Bedieners von den Chemikalien, sondern auch eine verbesserte Ergonomie. Durch die Verringerung des Risikos für den Bediener, indem er von repetitiven Aufgaben und ergonomisch ungünstigen Positionen befreit wird, wird die Kapazität der Fachkräfte erhöht, sich auf andere Bereiche des Unternehmens zu konzentrieren. Mechanische Systeme wiederum sind in der Lage, den Applikationsprozess jedes Mal identisch zu wiederholen, was ein hohes Maß an Konsistenz gewährleistet, ohne dass der Bediener eingreifen muss.

Die Automatisierung verbessert nicht nur die Arbeitsbedingungen und die Sicherheit der Bediener, sondern führt auch zu höherer Effizienz und Rentabilität. Mechanisierte Rüstvorgänge ermöglichen einen reibungslosen und konsistenten Ablauf bis zur Fertigstellung, was zu einer höheren Produktivität und potenziell kürzeren Durchlaufzeiten führt.

Betrachtet man den Vorgang selbst genauer, so eröffnet ein automatisierter Ansatz auch Möglichkeiten zur Verbesserung des Prozessdurchsatzes. Roboteranlagen, die rund um die Uhr bis zur Fertigstellung einer bestimmten Anwendung arbeiten können, setzen Chemikalien auch effizienter ein, indem sie in jeder Phase des selektiven Beschichtungsprozesses nur die erforderlichen Mengen verbrauchen – so werden Engpässe effektiv beseitigt und der Durchsatz erhöht.

Im Allgemeinen weisen gute Kandidaten für die Automatisierung die meisten oder alle der folgenden Merkmale auf:

- Relativ einfache Form (ID, OD, Flat)

- Geringes bis mittleres Volumen von Teilen

- Nicht zu viele verschiedene Teilekonfigurationen

- Geringe Schichtdicke

- Wenn Sie eines der oben genannten Kriterien erfüllen, füllen Sie unser Formular für technische Anfragen aus

Sobald feststeht, dass das Teil für die Automatisierung geeignet ist, geht es darum, den aktuellen Zustand zu bewerten und zu verstehen, wie der zukünftige Zustand aussehen soll. Es müssen zahlreiche Informationen gesammelt und Konzepte erstellt werden, um Optionen für die Automatisierung zu ermitteln.

In einer Zeit, in der die Industrie die Vorteile der Automatisierung von traditionell arbeitsintensiven Prozessen erkennt, kann die selektive Beschichtung nun als eine hochmoderne Lösung betrachtet werden, die für Ihre spezifische Anwendung halb- oder vollautomatisiert werden kann.

Um mehr zu erfahren oder mit einem Mitglied des SIFCO ASC-Teams über die automatisierte selektive Beschichtung in Ihrer Einrichtung zu sprechen, besuchen Sie www.sifcoasc.com.

Wenn Sie eine Anwendung haben, die Sie automatisieren möchten, füllen Sie bitte unser Formular für technische Anfragen aus.

Chinese (Simplified)

Chinese (Simplified)  English (UK)

English (UK)  French

French  Spanish

Spanish  Swedish

Swedish