Die Kraft der Wiederaufbereitung und selektiven Beschichtung für die Bergbauindustrie

Da die Industrie weiterhin nach Möglichkeiten sucht, die Kosten zu senken, die Lebensdauer von Maschinen zu verlängern und verschlissene Komponenten wieder auf den Stand der OEM-Spezifikationen zu bringen, ist das Remanufacturing auf dem Vormarsch.

Es wird prognostiziert, dass der Markt für die Wiederaufbereitung von Komponenten in der Bergbauindustrie bis 2027 5 Mrd. USD erreichen wird (MarketsandMarkets™), da er hauptsächlich im Bergbau und im Maschinenbau für Off-Highway-Fahrzeuge (OHVs) und schwere Geräte verwendet wird.

Mit der steigenden Nachfrage nach Bergbauaktivitäten in den Entwicklungsländern steigt jedoch auch der Bedarf an Ausrüstung, und die Bauleiter wollen die Gesamtbetriebskosten für teure Ausrüstung senken. Um dies zu erreichen, müssen sie Reparaturen und Ersatzbeschaffungen reduzieren und gleichzeitig die Flexibilität in der gesamten Bergbauindustrie verbessern – hier kommt das Remanufacturing ins Spiel.

Warum braucht die Bergbauindustrie Wiederaufbereitung?

Alle Ausrüstungsgegenstände in der Bergbauindustrie, von der kleinsten Komponente bis hin zu den größten Maschinen, sind unvorhersehbaren Feldbedingungen, ständiger Beanspruchung und rauen Betriebsumgebungen ausgesetzt – all dies erhöht das Risiko von Verschleiß, Korrosion und Schäden an allem, von den langen Wänden bis hin zu den Hydrauliksystemen und Endantrieben.

Wenn Komponenten und Maschinen nicht ordnungsgemäß gewartet werden, gehen sie schneller kaputt und müssen unter Umständen verschrottet werden, was die Kosten für Investitionsgüter und Ausfallzeiten erhöht. Die Verschrottung dieser verschlissenen, korrodierten oder beschädigten Bauteile trägt zu den 73 Millionen Tonnen Eisenmetallen und weiteren Millionen Tonnen Nichteisenmetallen und rostfreiem Stahl im US-Schrottaufkommen bei.

Bauleiter und Hersteller können jedoch den Ausfall von Komponenten verhindern und die Verschrottung von Geräten vermeiden, indem sie die Wiederaufbereitung einführen.

Wie kann die selektive Beschichtung dazu beitragen, die Lebensdauer zu verlängern?

Auch wenn die Wiederaufbereitung dazu beiträgt, die Betriebslebensdauer von Geräten zu verlängern, müssen Komponenten und Maschinen dennoch gewartet und repariert werden. Andernfalls kommt es zu Ausfällen von Maschinen und Komponenten, die Stillstandzeiten verursachen.

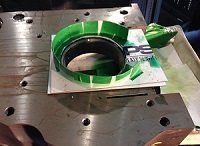

Die selektive Beschichtung ist eine Methode zur Reparatur und Wiederherstellung kritischer Abmessungen und Oberflächeneigenschaften verschlissener Komponenten, die wieder den OEM-Standards entsprechen. Dabei wird eine Reihe von Lösungen verwendet, die speziell für die Bergbauindustrie geeignet sind, wie Kupfer, Nickel, Nickel-Wolfram und Kobalt. Noch entscheidender ist, dass die selektive Beschichtung vor Ort durchgeführt werden kann, um die mit der Demontage, dem Transport und der Wiedermontage verbundenen Ausfallzeiten zu reduzieren. Dies ist ideal für Bauteile, die zu groß für die Tankbeschichtung sind, für einen Bereich, der zu klein ist, um das Bauteil für die Tankbeschichtung zu maskieren, oder für eine in-situ Reparatur.

Die Vorteile der selektiven Beschichtung im Bergbau

Erhöhte Verschleißfestigkeit, Oberflächenhärte und geringer elektrischer Kontaktwiderstand oder Korrosionsschutz sind nur einige der Vorteile des Verfahrens. Weitere Vorteile sind:

Maximierung der Betriebszeit – und Minimierung der Kosten

Da für die selektive Beschichtung keine aufwändige Maskierung oder spezielle Vorrichtungen erforderlich sind, kann mit diesem Galvanisierungsverfahren 30 bis 60 Mal schneller abgeschieden werden, ohne dass die Gefahr einer Verformung der Teile besteht, da der Prozess bei Raumtemperatur stattfindet. All dies macht diesen speziellen Wiederaufbereitungsprozess zu einer schnelleren, kostengünstigeren und risikoärmeren Option.

Remanufacturing und selektive Beschichtung stellen in dieser schnelllebigen Industrielandschaft eine Möglichkeit dar, die Dinge besser zu machen: Fahrzeuge, Maschinen und Ausrüstungen werden wieder betriebsbereit gemacht, damit sie länger effizient und zuverlässig arbeiten können, und das bei minimalen Ausfallzeiten.

Verringerung der Umweltauswirkungen

Nachhaltigkeit steht im Mittelpunkt der Wiederaufbereitung, und die Bürstenbeschichtung passt hier ins Bild – vor allem, weil sie im Vergleich zu anderen Oberflächenbeschichtungsmethoden weitaus weniger Auswirkungen hat.

Durch den geringeren Einsatz von Lösungen und Chemikalien, die geringe Abfallmenge und die Senkung der Kohlenstoffkosten für Emissionen, Transport und Verschiffung ist es aus ökologischer Sicht eine nachhaltigere Option. Auch für die Gesundheit und das Wohlbefinden der Arbeitnehmer bedeutet die Verringerung der Abgase und der zu entsorgenden gefährlichen Abfälle ein sichereres und gesünderes Arbeitsumfeld.

Mit über 50 Jahren Erfahrung, einem engagierten Team von technischen Ingenieuren und einer innovativen Forschungs- und Entwicklungsabteilung ist SIFCO ASC der weltweit größte Partner für selektive Galvanotechnik und Eloxal. Wenn Sie mehr erfahren möchten, wenden Sie sich an die Experten.

Wie XLUUVs dazu beitragen, die Flotte der Marine zu vergrößern

Die US-Marine verstärkt ihre Unterwasserpräsenz. Die amerikanische U-Boot-Flotte hat kürzlich vier Orca-Roboter-U-Boote von Boeing gekauft. Da die Marine weiterhin ältere Schiffe stilllegt, sucht sie nach Alternativen, um die Lücke in der Flotte zu vergrößern.

Der Orca ist ein extragroßes unbemanntes Unterwasserfahrzeug oder XLUUV. Es ist 51 Fuß lang, verdrängt weniger als 2.000 Tonnen Wasser und „kann autonom betrieben werden, während es bis zu 6.500 Seemeilen segelt, ohne mit einem bemannten Mutterschiff verbunden zu sein“, so die Marine. Im Vergleich dazu ist das durchschnittliche US-U-Boot 400 Fuß lang und verdrängt 6.000 Tonnen, was es zu groß für Flachwasseroperationen und Gegenmaßnahmen macht.

Da der Orca billiger zu bauen, klein genug für flache Operationen und, da er unbemannt ist, im Wesentlichen entbehrlich ist, könnten diese XLUUVs der Marine helfen, schnell zu wachsen, um den immer fortschrittlicheren Bedrohungen durch die Feinde der Nation zu begegnen, einschließlich Minenabwehrmaßnahmen, U-Boot-Kriegsführung, Anti-Oberflächenkrieg, elektronische Kriegsführung und Streikmissionen.

Entbehrlich zu sein, um die Zahl der verlorenen Menschenleben zu begrenzen, ist jedoch nicht dasselbe wie entbehrlich zu sein. Mit jeweils 10,75 Millionen US-Dollar ist die Wartung des XLUUV entscheidend für die Langlebigkeit seines Dienstes.

Aufgrund der erheblichen Zeit- und Kosteneinsparungen bei der Verlängerung der Wartungsintervalle und der Lebensdauer kann die selektive Beschichtung an Bord von Militärschiffen – bemannt oder unbemannt – eine entscheidende Rolle spielen. Der SIFCO-Prozess® wurde bereits von Seestreitkräften in den USA, Großbritannien und Japan übernommen und wird bei einer Vielzahl von Komponenten in der gesamten Flotte eingesetzt.

Während das Verfahren in der Werkstatt verwendet werden kann, um verschlissene Lagerzapfen und Gehäuse an kleinen Generatoren, Pumpen und Lüftern zu reparieren; Es kann auch für Reparaturen vor Ort an großen, schwer beweglichen Komponenten wie Propellerwellen, Lagersitzen, Hydraulikzylindern, Torpedorohren und Turbinengehäusen an Bord des Schiffes genommen werden.

Weitere Informationen zu unseren Marinediensten finden Sie unter

Resources:

https://news.usni.org/

https://nationalinterest.org/

SIFCO ASC baut Hände für Bedürftige

Im Geiste der Feiertage veranstaltet SIFCO ASC wie die meisten Unternehmen ein jährliches Mittagessen, um unsere Mitarbeiter und unsere jährlichen Errungenschaften zu feiern. Aber dieses Jahr haben wir uns entschieden, etwas anderes zu machen. Wir wollten nicht nur die Saison feiern, sondern auch den Bedürftigen etwas zurückgeben.

SIFCO ASC ging eine Partnerschaft mit Odyssey Teams ein und nahm an den Helfende-Hände-Projekt. Beim Helping-Hands-Projekt geht es nicht nur darum, Mitarbeiter zu inspirieren, sondern auch darum, Bedürftigen etwas zurückzugeben. Während der Veranstaltung baute unser Team 10 Handprothesen, die von Hunderttausenden von Amputierten auf der ganzen Welt benötigt werden.

Alle 20 Minuten wird eine übrig gebliebene Landmine versehentlich von Erwachsenen und Kindern gezündet – und eine Prothese kann bis zu 5.000 $ kosten. Viele Menschen finden sich dann damit ab, dass sie ihre Hand nicht mehr benutzen können. Aber mit Hilfe von Odyssey Teams wurden weltweit über 25.000 Handprothesen an Bedürftige gespendet.

Besonders in den Ferien war diese Veranstaltung eine großartige Erinnerung daran, über alles nachzudenken, was wir haben, und wie gut es sich anfühlt, etwas zurückgeben zu können.

SIFCO ASC erhält vom American Bureau of Shipping ein Zertifikat zur Bewertung der Produktdesignbewertung

SIFCO Applied Surface Concepts hat eine Product Design Assessment (PDA) des American Bureau of Shipping (ABS) für seinen SIFCO Process® der selektiven Beschichtung erhalten. Diese Bezeichnung weist darauf hin, dass sich eine technische Bewertung des SIFCO-Prozesses® als in Übereinstimmung mit den ABS-Regeln und spezifizierten, akzeptablen Standards erwiesen hat. Ein ABS-PDA reduziert die Bearbeitungszeit für Reparaturen und Verbesserungen der Oberflächenveredelung an Bord, indem bestätigt wird, dass der SIFCO Process® bereits evaluiert wurde und für den Einsatz auf ABS-klassifizierten Schiffen geeignet ist.

Die ABS setzt seit 1862 Standards für Sicherheit und Exzellenz in der Schifffahrts- und Offshore-Industrie. Mit einem Team von 200 Niederlassungen in 70 Ländern stellt die ABS zusammen mit ihren Partnern sicher, dass die Schifffahrts- und Offshore-Energieindustrie sicher und zuverlässig arbeiten kann , und verantwortungsvoll.

Mark Meyer, Vertriebsleiter für Nordamerika, erklärt: „SIFCO ist sehr erfreut, unsere Produktdesignbewertung von ABS erhalten zu haben. Mit unserem PDA können wir nun unsere Erfahrung und unser Wissen aus den Marine- und Militäranwendungen in die kommerzielle Flotte einbringen.“

SIFCO ASC ist der Schöpfer des SIFCO-Prozesses® – einer einzigartigen und portabeln selektiven Beschichtungsmethode, die zur Verbesserung, Reparatur und Aufarbeitung lokalisierter Bereiche an Komponenten verwendet wird.

Die selektive Beschichtung spielt in der Schifffahrtsindustrie aufgrund der erheblichen Zeit- und Kosteneinsparungen, die sie durch Verlängerung der Wartungsintervalle und der Lebensdauer bieten kann, eine entscheidende Rolle. Während das Verfahren in der Werkstatt verwendet werden kann, um verschlissene Lagerzapfen und Gehäuse an kleinen Generatoren, Pumpen und Lüftern zu reparieren; Es kann auch für Reparaturen vor Ort an großen, schwer beweglichen Komponenten wie Propellerwellen, Lagersitzen und Turbinengehäusen an Bord des Schiffes mitgenommen werden.

Die Vielfalt des Prozesses, der Vorkommen und Anwendungen haben Ingenieuren im Laufe der Jahre Tausende von Dollar gespart, indem sie die Kosten für kostspielige Ausfallzeiten, Durchlaufzeiten und Kapitalinvestitionen in neue Geräte vermieden haben.

SIFCO ASC stellt auf der SUR/FIN® automatisierte Beschichtungssysteme vor

SIFCO Applied Surface Concepts (ASC), der weltweit führende Anbieter von selektiver Beschichtungstechnologie, präsentiert seine automatisierten Beschichtungssysteme auf der SUR/FIN® Herstellung & Technologiemesse & Konferenz. Das Team wird die Fähigkeit seines automatisierten Systems zeigen, die Produktionseffizienz zu verbessern, die Prozesskontrolle zu verbessern und die Kosten bei der Oberflächenveredelung zu senken.

Da die Automatisierung die Agenda der Branche dominiert, bietet die Veranstaltung SIFCO ASC die ideale Plattform, um ihren innovativen Automatisierungsprozess vorzustellen. Derek Kilgore, Mechanical Design and Project Engineer bei SIFCO, wurde ausgewählt, am Mittwoch, den 21. Juni, auf der Innovations Improving Technology Session zu präsentieren.

Die Präsentation wird die Entwicklung der selektiven Beschichtung (Galvanisierung lokalisierter Bereiche auf Komponenten ohne Verwendung eines Tauchbeckens) zu einem automatisierten Prozess beleuchten. Von der Computerprogrammsteuerung von Spannung und Zeit bis hin zu einem Roboterarm, der zum Bewegen der Elektrode verwendet wird – SPC-Diagramme der Abscheidungseigenschaften, die an Produktionsteilen mithilfe von Automatisierung gemessen wurden, zeigen, dass beide Phasen zu einer wesentlich verbesserten Prozessfähigkeit führten. Anhand von Videos und Fallstudien wird Kilgore demonstrieren, wie die Teilnehmer eine konsistente Qualität erzielen, die Produktionskosten senken und ihren Betrieb durch automatisierte selektive Beschichtung optimieren können.

SIFCO Process® Automation kann für den Betrieb in vielen Produktionsprozessen maßgeschneidert werden und liefert genaue und kontrollierte Abscheidungenen mit minimaler Beteiligung des Bedieners. Durch die Automatisierung des Prozesses hat SIFCO ASC eine ideale Alternative für Hersteller eingeführt, die die Oberflächen von Produktionskomponenten mit höheren Stückzahlen und komplexer Geometrie verbessern möchten. Das Verfahren senkt auch die Kosten, indem es die Produktionseffizienz, Flexibilität, Beschichtungsqualität und Wiederholbarkeit verbessert.

Lee Shelton, Managing Director bei SIFCO ASC, sagte: „Automatisierte Lösungen spielen eine immer wichtigere Rolle bei der Verbesserung der Wettbewerbsfähigkeit der Fertigung, und wir sind entschlossen, mit unserem automatisierten Beschichtungssystem zu dieser Dynamik beizutragen.“

Für weitere Informationen über SIFCO ASC besuchen Sie bitte Stand 840 oder besuchen Sie www.sifcoasc.com.

Stoppen Sie den Dampfverlust über längere Ausfallzeiten

Derek Vanek, technischer Leiter bei SIFCO ASC, untersucht, wie die Schiffsindustrie Kosten senken und Ausfallzeiten reduzieren kann, indem selektive Beschichtungsmethoden als Alternative zum Zerlegen von Komponenten verwendet werden zur Reparatur.

Typische Komponentenprobleme und Probleme können sein: Fressen oder Verschleiß an Lagerpassungen und -flanschen aufgrund kontinuierlicher Vibration, starker Verschleiß an Lagerdeckelflächen und Sattelbereichen, Korrosion an verschiedenen Komponenten wie Druckluftventilen und Teilen, die Meerwasser ausgesetzt sind, Dampfschnitte an Hochdruckturbinengussteilen, abgenutzte Babbitt-Beschichtungen an Lagerschalen sowie außerhalb der Toleranz oder falsch bearbeitete Wellen, Gehäuse und Lager.

Traditionelle Beschichtung

Sie fragen sich vielleicht, warum eine alternative Beschichtungsmethode erforderlich ist, wenn die traditionelle Methode der Tankbeschichtung sicher ist und dennoch bewährte Ergebnisse liefert?

Jede Sekunde Ausfallzeit zählt, da die Kosten sehr schnell ansteigen können. Die Verwendung dieser traditionellen Methode kann den Prozess behindern und die Ausfallzeit weiter verlängern aufgrund von:

– Die Notwendigkeit, Komponenten zu zerlegen

– Die Zeit, die für den Transport von der Werft zur Beschichtungsanlage benötigt wird

– Die Neuinstallation vor der Wiederinbetriebnahme

Das Tankplattieren beinhaltet die Verwendung großer Tanks mit Vorbereitungs- und Plattierungslösungen und erfordert häufig ein umfangreiches Abdecken. Das Verfahren ist nicht portabel, das heißt, der Gesamtprozess ist naturgemäß starr und nicht für besonders schnell zu beschichtende Bauteile geeignet.

Schutz tragbar machen

Die selektive Beschichtung wurde bereits in Schiffbauspezifikationen geschrieben. Es ist eine portabel Methode zum Galvanisieren lokalisierter Bereiche von Metalloberflächen für OEM-Komponenten, dauerhafte Reparaturen und die Wiederverwertung verschlissener oder falsch bearbeiteter Teile; Bereitstellung einer schnellen, effizienten und zielgerichteten Lösung für Korrosion, Verschleiß, Festfressen, Lötbarkeit und Hartlöten. Und es werden nur vier Elemente benötigt; ein Netzteil, Beschichtungswerkzeuge, Beschichtungslösungen und einen geschulten Bediener.

Im Gegensatz zur Tankbeschichtung kann die selektive Beschichtung vor Ort durchgeführt werden – das Teil oder die Komponente muss nicht entfernt und zu einem externen Standort transportiert werden. Es kann von jedem Teammitglied in die Werft, an Bord von Schiffen oder überall dort mitgenommen werden, wo es zur Verbesserung oder Reparatur von Komponenten benötigt wird – zertifizierte Techniker und Ingenieure können diese Rolle nach der Schulung übernehmen, während die portabel Ausrüstung Maschinenwerkstätten am Reparaturort erleichtert .

Das Verfahren übertrifft nicht nur die grundlegenden Anforderungen der Schiffbaufertigung und der Reparatur- und Wartungsverfahren, es bietet auch einen ganzen Kreis von Vorteilen, einschließlich Qualität, Haltbarkeit, Kosteneinsparung, Tragbarkeit und Zeitersparnis.

Der Prozess verwendet deutlich kleinere Volumina an Beschichtungslösung als Tankbeschichtung, wobei nur das erforderliche Material verwendet wird. Es besteht möglicherweise keine Notwendigkeit für Demontage oder Transport und minimale Maskierung und Nachbearbeitung; nur ein schneller Vorgang, der Wartungsintervalle und Lebensdauer verlängert.

Darüber hinaus hat der SIFCO Process® durch das ASTM C633-79 Standard Test Method for Adhesion or Cohesive Strength of Flame Sprayed Coatings auch festgestellt, dass die Kohäsionsfestigkeit der Abscheidung die des Haftzementes übersteigt. Beispielsweise beträgt der festgelegte Mindestzugfestigkeitswert (zum Zeitpunkt des Zementversagens während des Tests) für Nickel High Speed 22.803 kPa (11.200 psi) auf einem SAE 4130-Stahlbasismaterial. Es wurden auch zusätzliche qualitative Tests, wie in AMS-QQ-N-290 beschrieben, durchgeführt, bei denen die plattierten Bereiche hohen Spannungen und Dehnungen ausgesetzt wurden. Diese Ergebnisse zeigten auch eine hervorragende Haftung.

Weitere Informationen zur Verwendung des SIFCO-Prozesses an Bord Ihres Schiffes erhalten Sie telefonisch unter 800-765-4131 oder per E-Mail an info@sifcoasc.com

Starke Bindungen: Mechanisch vs. Atomarisch

Zu Ehren des Valentinstags haben wir den letztjährigen Artikel über Anleihen erneut veröffentlicht.

„Liebe ist das Band der Perfektion.“ – John Winthrop

Glücklicherweise, da wir anscheinend nicht zwei benachbarte Oberflächenmaterialien dazu bringen können, sich zu lieben; Eine Oberflächenbindung kann auf 2 andere Arten erreicht werden: mechanisch und atomar. Und die Qualität der Verbindung hängt von der Kraft ab, die erforderlich ist, um die beiden Materialien vollständig zu trennen.

Beispielsweise sorgt thermisches Spritzen für eine mechanische Bindung. Bei mechanischen Verbindungen erzeugt der Techniker gezielt eine sehr raue Oberfläche, um unter hohem Druck eine Verzahnung der beiden Materialien zu bewirken.

Während sich bei der Atombindung die Ionen der Metalle (von der Lösung zum Substrat) verbinden, um eine Ionenbindung zu bilden. Atombindungen sind resistent gegen zyklische Temperaturschwankungen und scharfe, direkte Stöße. Die Haltbarkeit Ihrer Oberflächenbeschichtung ist wichtig, wenn diese Beschichtung einer korrosiven Umgebung ausgesetzt ist. Wenn das Grundmaterial richtig vorbereitet ist, zeigen Tests, die gemäß ASTM C633-13 auf dem SIFCO-Prozess® durchgeführt wurden, dass zwei häufig verwendete Nickelabscheidungen eine Haftfestigkeit hatten, die die Festigkeit von Zement übertraf. Darüber hinaus sorgt selektives Plattieren für eine präzise Abscheidungsdicke, während thermisches Spritzen und andere mechanische Verbindungstechniken eine maschinelle Bearbeitung auf die erforderliche Abmessung erfordern können.

Wenn Sie Probleme mit der Haftung haben, wenden Sie sich an Ihren Gebietsmanager vor Ort, um festzustellen, ob die selektive Beschichtung für Ihre Anwendung geeignet ist.

Und möge deine Liebe so stark sein wie eine atomare Bindung. Fröhlichen Valentinstag.

Oberflächentechnik für nachhaltige Fertigung und Wiederaufbereitung

Die Wiederherstellung von Komponenten durch Oberflächentechnik verlängert die Lebensdauer, verbessert die Leistung der Teile, reduziert Investitionen, spart Energie, schont Materialien und verringert die Umweltbelastung. Das Bürstenplattieren ist eine Oberflächentechnologie, die eine nachhaltige Herstellung fördert, indem sie die Abfallproduktion, den Material- und Energieverbrauch reduziert und auch einen wirtschaftlichen Vorteil bietet.

Besuchen Sie uns am Mittwoch, den 6. Juni um 12:00 Uhr auf der NASF SUR/FIN 2018 Expo, wo Derek Vanek präsentieren wird warum Oberflächentechnik-Technologien in der Wiederaufbereitungstechnik in Betracht gezogen werden sollten, um die Leistung verschlissener oder ausgefallener Komponenten wiederherzustellen oder zu verbessern.

Derek Vanek ist Technical Manager bei SIFCO ASC und Autor verschiedener veröffentlichter technischer Artikel. Während seiner 30-jährigen Tätigkeit bei SIFCO ASC hat er in den Bereichen Verkauf, Schulung, Projektmanagement und Marketing gearbeitet. Derek erhielt seinen Bachelor-Abschluss in Betriebswirtschaftslehre von der Old Dominion University, bevor er 5 Jahre in der Marine verbrachte.

Um sich für SUR/FIN 2018 anzumelden, klicken Sie hier.

Abheben: Vollautomatische selektive Vernickelung

Anspruchsvolle Luft- und Raumfahrt-Betriebsbedingungen stellen Hersteller vor ständige Herausforderungen bei der Oberflächenveredelung. Komponenten müssen in der Lage sein, Reibung, extremen Temperaturen und korrosiven Umgebungen standzuhalten und gleichzeitig optimal zu funktionieren. Für Safran Landing Systems kam eine besondere Herausforderung in Form eines Fahrwerkträgerdesigns.

Das Fahrwerksdesign umfasst ein Anschlagpolster zwischen dem Drehgestellträger und dem vertikalen Teil der Komponente, um Verschleiß zu verhindern, wenn es in den Rumpf eingefahren wird. Dieser Aufprall führt jedoch zu potenziellem Verschleiß an der Grenzfläche mit einem weiteren Risiko atmosphärischer Korrosion. Es wurde eine Konstruktionsänderung vereinbart, die die Anwendung einer elektrolytischen Nickel-Chrom-Schutzbehandlung beinhaltete.

Neil Kenyon, Process Group Manager, wandte sich zunächst an SIFCO ASC, um das Potenzial des SIFCO Process® als Lösung für die Nickelplattierungsanwendung zu untersuchen. Nach einer vollständigen Situationsanalyse empfahl das Team von SIFCO ASC ein automatisiertes Beschichtungssystem mit einem kollaborativen Roboter, um die robusten Fertigungsstandards von Safran einzuhalten.

Der Roboter, der jetzt im Werk von Safran Landing System in Gloucester, England, voll funktionsfähig ist, bietet dem Unternehmen einen präzisen und hochgradig rückverfolgbaren, wiederholbaren und genauen Prozess, der sich gut für die Hightech-Anlage eignet, in der er sich befindet. Der integrierte Computer protokolliert alle relevanten Informationen, einschließlich: die Parameter auf dem Schild; die Chargennummern für die Lösung; Stromdichten und Lösungsniveaus. Das vollautomatische System entspricht auch der Gesundheits- und Sicherheitsrichtlinie des Unternehmens, da es den menschlichen Kontakt mit schädlichen Chemikalien minimiert. Es verarbeitet derzeit 30 Drehgestellträger pro Monat und das Team möchte seine Nutzung auf andere Bereiche des Unternehmens ausdehnen.

Mit diesem Verfahren wurde eine konsistente Beschichtungsgleichmäßigkeit erreicht, die der Robustheit der erforderlichen Qualifikationstests standhält.

Der SIFCO-Prozess® wurde seitdem in den Herstellungsprozess neuer Fahrwerke aufgenommen, um den Korrosionsschutz zu verlängern. Es wird auch im mexikanischen Werk von Safran Landing System eingeführt, wo auch Fahrwerkskomponenten hergestellt werden.

Weitere Informationen finden Sie unter:sifcoasc.com/automated-plating-systems/

Den Lohntarifen die Maske abnehmen

Bei der Durchführung von Reparaturanwendungen mit selektiver Beschichtung kann jede Komponente mehrere zu maskierende Bereiche aufweisen. Bei einer kürzlich durchgeführten Motorblockreparatur in der Automobilindustrie benötigten 200 Komponenten 0,002 Zoll Nickel, um übergroße Zylinderbohrungen neu zu dimensionieren. Während die Bohrungen nur minimal beschichtet werden mussten, benötigte jeder Bereich Schichten aus Abdeckmaterial, um die Lösung aufzufangen und in die Rücklaufschale zu leiten. Da jede Bohrung 10-15 Minuten zum Abdecken benötigt, steigen die Arbeitskosten drastisch an.

Da die tatsächliche Beschichtungszeit durch Amperestunden und Beschichtungsstromstärke bestimmt wird, ist die Beschichtungsarbeit eine Konstante – der beste Weg, den Betrieb effizienter zu gestalten, besteht also darin, neue und effektive Maskierungstechniken zu entwickeln.

Im Fall der Motorblockreparatur kam die Lösung in Form einer portabeln und wiederverwendbaren Abdeckvorrichtung. Magnetisches Material mit einem Loch mit dem gleichen Durchmesser wie die Bohrung wurde vor dem Plattieren auf jeder Komponente angeordnet. Die magnetische Bindung war stark genug, um den Bereich um die Bohrung herum abzudichten, während eine kleine Stützwand, die auf dem Material errichtet wurde, die Lösung wie geplant direkt zurück in die Auffangschale unterhalb der Bohrung leitete.

Eine Arbeit, die leicht 50 Stunden hätte dauern können, wurde dank des Einfallsreichtums des Technikers in der Hälfte der Zeit erledigt.

Wenn Sie Hilfe vom Abdecken und Plattieren bis hin zur Auswahl der richtigen Werkzeuge für Ihre Arbeit benötigen, rufen Sie unsere engagierten technischen Servicemitarbeiter unter 800-765-4131 an.

Chinese (Simplified)

Chinese (Simplified)  English (UK)

English (UK)  French

French  Spanish

Spanish  Swedish

Swedish