Alternativas de cad de cepillado

Adecuado para una amplia gama de equipos aeroespaciales, como fuselajes y motores, carcasas electrónicas, trenes de aterrizaje, palas de turbina, actuadores, muñones de cojinetes, orificios de casquillos, pistas de flaps y ejes, el SIFCO Process® puede utilizarse para una serie de aplicaciones, entre ellas:

• Protección contra la corrosión. Con baja fragilización por hidrógeno y sin necesidad de horneado, las reparaciones se pueden realizar in situ con un desmontaje mínimo o nulo.

• Soldado previo. Los componentes y los marcos de la turbina están niquelados para garantizar la humectación adecuada de las superficies que se van a soldar. El recubrimiento selectivo ofrece un método de aplicación rápido, consistente y rentable.

• Mejora de la superficie. La aplicación de níquel o una aleación de níquel mejora la dureza y la resistencia al desgaste del componente.

• Restauración. Las aplicaciones MRO utilizan níquel o sulfamato de níquel para la restauración dimensional de un diámetro interior o exterior del componente.

• Anodizado. Las aplicaciones de reparación reemplazan la capa dura desgastada o dañada con una nueva capa dura anodizada.

• Alternativas viables de cad. Sobre todo, SIFCO Process® ofrece alternativas viables a las aplicaciones que utilizan cadmio.

Una alternativa segura y de alta calidad para el cad

Uno de los retos más acuciantes a los que se enfrenta la industria hoy en día es la cuestión del cadmio. El cadmio, un conocido carcinógeno, está siendo sustituido en muchos sectores, pero sigue siendo el revestimiento preferido en el sector aeroespacial por su rendimiento.

Sin embargo, las preocupaciones gubernamentales y medioambientales están obligando a los fabricantes a buscar alternativas. Basándose en años de experiencia y en una importante inversión en I+D, SIFCO ASC ha desarrollado una gama de alternativas de cad, bien diseñadas y probadas, que ofrecen un excelente rendimiento, a la vez que suponen un riesgo mínimo para el operador o el medio ambiente.

Si bien los estudios detallados muestran que estas alternativas no tienen un buen rendimiento en tanques o como aplicación de pulverización térmica, proporcionan excelentes resultados a través del revestimiento selectivo, ofreciendo una protección superior contra la corrosión de sacrificio para el acero al combinar la protección de barrera del estaño, con la protección galvánica del zinc.

Una alternativa menos tóxica para reparar el cadmio, el zinc-níquel y el aluminio DIV dañado en aceros de alta resistencia, el Zinc-Níquel LHE® puede aplicarse en el taller o sobre el terreno, y no requiere una cocción de alivio de la fragilidad por hidrógeno posterior a la aplicación.

Además de proporcionar un acabado de alta calidad que prolonga la vida útil, el uso del Proceso SIFCO® con Zinc-Níquel LHE® permite realizar reparaciones inmediatas y rentables causadas por daños, desgaste, corrosión o mal mecanizado. Sin necesidad de retirar la pieza del avión, se eliminan los costes logísticos y se minimizan los tiempos de inactividad y los retrasos en la producción. SIFCO ASC, que es esencialmente un sustituto del cadmio, sigue esforzándose por eliminar las barreras al cambio.

Para obtener más información sobre los depósitos homologados para el sector aeroespacial de SIFCO ASC, visite www.sifcoasc.com/aerospace.

Anodizado para el sector aeroespacial

La industria aeroespacial es un mercado exigente. Exigir depósitos avanzados que se apliquen de forma coherente para cada reparación o aplicación OEM. Muchas veces, un área crítica del componente es el diámetro interior (ID). Durante el anodizado del tanque, los diámetros interior y exterior (OD) no se construyen al mismo ritmo. A menudo, el diámetro exterior cumple con los requisitos de grosor mientras que el diámetro interior se queda muy corto. Aunque se pueden desarrollar cátodos a medida para aplicaciones específicas de los tanques, es costoso y requiere mucho tiempo.

El anodizado selectivo con el Proceso SIFCO® puede garantizar que se consiga la estructura deseada en todas las áreas de sus componentes. El anodizado selectivo, que se utiliza sobre todo para retocar y reparar, permite que la solución llegue a zonas que el revestimiento del tanque no puede o puede haber pasado por alto. Estos defectos pueden producirse por las marcas de las estanterías, la manipulación brusca, las zonas sucias o los errores de enmascaramiento. El anodizado selectivo permite incluso la reparación de la capa anódica sin necesidad de decapar.

Existen seis tipos principales de revestimientos anodizados: crómico, sulfúrico, capa dura, crómico-sulfúrico, bórico-sulfúrico y fosfórico. Dependiendo del tipo de proceso de anodización utilizado, un revestimiento anodizado puede proporcionar una mayor resistencia al desgaste, protección contra la corrosión, restauración dimensional y/o mejores propiedades adhesivas. Estos tipos de anodización difieren en los electrolitos utilizados, el grosor típico del revestimiento formado y la finalidad del mismo.

El Proceso SIFCO® de anodizado selectivo puede utilizarse para muchas aplicaciones de OEM y de reparación. Las áreas pueden ser desde pequeñas y sencillas hasta grandes y complejas. El proceso es portátil y puede utilizarse tanto en el taller como en el campo. Además, el SIFCO Process® ya cumple las siguientes especificaciones:

- MIL-A-8625

- AMS 2470

- AMS 2471

- AMS 2472

- AMS 2468

- AMS 2469

- SS8481

- y más

Alternativas al cromado duro

El cromado duro ha sido la solución a la que recurren los fabricantes durante más de seis décadas para la industria aeroespacial. Sin embargo, los problemas de salud y medioambientales de este depósito de uso común son bien conocidos -y con la legislación europea que pone fin al reinado del cromado duro- los ingenieros y directores de obra deben considerar alternativas.

Danijela Milosevic-Popovich, nuestra Directora de Investigación y Desarrollo de SIFCO ASC, examina las posibles alternativas al cromado duro.

Para los fabricantes de la industria aeroespacial, las ventajas del cromado duro son evidentes. El cromado duro, un proceso crítico para la fabricación y el mantenimiento tanto en el sector militar como en el aeroespacial, proporciona superficies resistentes al desgaste y a la corrosión para los equipos esenciales, desde los vástagos de los pistones hidráulicos y los cubos de las hélices hasta los trenes de aterrizaje, los ejes de los trenes y los cañones.

Los peligros del cromo hexavalente

Sin embargo, a pesar de sus muchas ventajas, el cromado duro tiene un gran inconveniente: el uso de cromo hexavalente. El cromo hexavalente, uno de los famosos cuatro C -junto con el cadmio, el cianuro y los disolventes clorados-, es un conocido carcinógeno que provoca daños en órganos clave, como el corazón, los pulmones y los riñones.

La exposición al cromo hexavalente puede producirse en cualquier fase del proceso de revestimiento y exige una larga preparación y limpieza posterior. Este hecho, unido a la producción de residuos tóxicos durante el proceso de chapado, ha llevado a un importante replanteamiento de su uso.

La legislación está impulsando este programa, sobre todo en la UE (Unión Europea), donde el uso de cromo hexavalente en equipos electrónicos está prohibido por la Directiva de Restricción de Sustancias Peligrosas y el Reglamento de la Unión Europea sobre Registro, Evaluación, Autorización y Restricción de Sustancias Químicas.

Además, la directiva europea REACH se ha puesto en marcha con el objetivo de proteger la salud humana y el medio ambiente de las sustancias químicas peligrosas. A pesar de que sólo se aplica a las sustancias químicas que se fabrican o importan en la UE, la directiva tiene ramificaciones más amplias.

A medida que la industria aeroespacial comienza a cambiar en línea con las tendencias mundiales hacia productos más sostenibles, cada vez más fabricantes están estudiando cómo pueden utilizar una alternativa al cromado duro.

Desafiando el dominio del cromado duro

Para encontrar un sustituto del cromo duro, el problema radica en las ventajas que el cromado duro aporta al sector aeroespacial. Funciona a temperaturas extremadamente altas, tiene una excelente resistencia a la corrosión y al desgaste y, junto con niveles de dureza de 700-1.000 HV, ofrece un excelente acabado superficial en una amplia gama de aplicaciones. Con todos estos atributos, encontrar una solución alternativa que cubra todas las bases es un reto.

Además, el predominio del cromado duro lleva a mucha gente a ignorar sus limitaciones, entre ellas el hecho de que es un proceso relativamente lento, mientras que la naturaleza del revestimiento puede dar lugar a tensiones internas y residuales que pueden provocar una mala adhesión o la formación de microfisuras. Sin embargo, el cromado es una opción universal y se ha convertido en la opción por defecto para la industria aeroespacial. Pero esto no significa que no haya otras opciones disponibles.

Una amplia gama de nuevas tecnologías

Los fabricantes pueden elegir entre una amplia gama de tecnologías, ninguna de las cuales utiliza cromo hexavalente. Entre ellas se encuentran varias técnicas de pulverización, como la pulverización térmica, el PVD y el CVD; sin embargo, estos métodos requieren una alta temperatura, un alto vacío o un alto punto de fusión del sustrato. También hay una nueva raza de superaceros. Sin embargo, aunque cada una de ellas tiene ventajas, también tienen inconvenientes, entre ellos -en el caso de las nuevas aleaciones- el hecho de que son costosas y aún no están probadas en el tiempo.

Por ello, decidir cuál elegir puede ser un reto. Además, la industria aeroespacial suele ser cautelosa. Cualquier cambio, sobre todo de esta envergadura, se percibe con un alto nivel de riesgo. Con especial atención a los componentes fabricados para la industria aeroespacial, muchos están diseñados para funcionar durante varias décadas sin necesidad de mantenimiento, por lo que su longevidad en servicio debe estar garantizada. En el sector de la defensa, donde el cromado duro se utiliza en gran medida para proteger los equipos de misión crítica, lo que está en juego es aún mayor. Sencillamente, ninguna de estas alternativas ofrece el atractivo universal del cromado duro. Sin embargo, a medida que la industria se orienta hacia un futuro más ecológico, existe otra solución que ha demostrado ofrecer una serie de ventajas en múltiples aplicaciones: el níquel-tungsteno, que puede proporcionar una alternativa viable al revestimiento histórico elegido por la industria.

Los beneficios de los depósitos de níquel-tungsteno

El níquel-tungsteno tiene una serie de características comparables a las del cromo duro, como la resistencia a la corrosión, el desgaste y la dureza, incluso a altas temperaturas. Además, no es tóxico, por lo que es una alternativa realmente viable. Además, ya está especificado en varias normas industriales, como AMS2451C, MIL-STD-2197 A (SH) y MIL-STD-865D. Son estas características únicas las que han hecho que se utilice en una gran variedad de aplicaciones, desde que los fabricantes comenzaron a buscar un método más respetuoso con el medio ambiente para proteger los componentes de las exigentes condiciones de la industria.

Níquel-tungsteno en el revestimiento selectivo

La aplicación de níquel-tungsteno sigue el principio de la galvanoplastia selectiva, un proceso desarrollado por SIFCO ASC para la galvanoplastia de áreas localizadas sin el uso de un tanque de inmersión. Ofrece altos niveles de dureza (660-690 HV, según el chapado) junto con un excelente rendimiento frente al desgaste (índice de desgaste por deslizamiento diez veces menor que el del cromo duro). Además, la menor rugosidad de la superficie hace que se requiera menos repintado que con los depósitos de cromo duro.

Con la necesidad de implantar una solución probada, siguiendo un proceso de aplicación conocido, el níquel-tungsteno puede ser adoptado para conseguir resultados comparables -y a veces superiores- al cromado duro en muchas aplicaciones.

Encontrar soluciones de revestimiento selectivo para aplicaciones específicas

Hay muchas alternativas al cromado, pero ninguna es tan universal en su aplicación. Como resultado, la industria se está viendo obligada a pensar de forma diferente. En lugar de tratar de encontrar un sustituto directo y completo para todas las aplicaciones, quizá sea mejor encontrar soluciones que ofrezcan resultados para aplicaciones específicas. Por ejemplo, una pieza puede necesitar las propiedades de desgaste del cromado, pero no su dureza o resistencia a la corrosión. Del mismo modo, el cromado duro suele tener un coeficiente de fricción más elevado que el níquel-tungsteno, por lo que es menos adecuado para determinados componentes. Así que, en lugar de ser un caso de “uno para todos”, es el momento de pensar en “muchos para específicos”.

NiW en barra dentada con preplaca de Cu 4

El desarrollo de los compuestos de matriz metálica

Recientemente, se han desarrollado procesos y se han determinado factores de procesamiento para las alternativas de cromo en forma de compuestos de matriz metálica (MMC). Los revestimientos MMC se definen como materiales con al menos dos partes constitutivas. Se forman en dos fases: una matriz metálica dúctil depositada a partir de los iones disueltos en la solución, y una fase dispersa formada por las partículas codepositadas.

Los MMC, como el carburo de cobalto-cromo, el carburo de níquel-tungsteno y el carburo de níquel-cromo, pueden ofrecer características únicas y superiores a las soluciones de revestimiento metálico, como dureza, resistencia al desgaste y protección contra la oxidación a altas temperaturas. Cuando se elige la combinación adecuada de materiales, las propiedades pueden adaptarse más allá de las posibilidades que ofrecen los metales puros y las aleaciones.

Sin embargo, se necesita una alternativa al cromado duro que ofrezca un atractivo similar. La solución está en el chapado con níquel-tungsteno. Proporcionando una amplia gama de propiedades de depósito capaces de satisfacer una variedad de necesidades de aplicación, y con una excelente cohesión y adhesión al material base, es equivalente o superior al cromado duro en la mayoría de los aspectos – y superior en muchos. Sin embargo, quizá la mayor ventaja sea el hecho de que es seguro, está disponible y ha sido probado en aplicaciones aeroespaciales.

Avances en los compuestos de matriz metálica recubiertos con cepillos

Encontrar alternativas más seguras y respetuosas con el medio ambiente al cromado duro ha sido uno de los principales motores de la investigación sobre galvanoplastia de cepillos durante la última década. La electrodeposición con cepillo, o selectiva, es una técnica de electrodeposición localizada que no requiere el uso de tanques y se caracteriza por el uso de un cepillo para llevar la solución a los cátodos. Las alternativas al cromo en forma de compuestos de matriz metálica (MMC) ofrecen características únicas y superiores a las soluciones de revestimiento metálico, como dureza, resistencia al desgaste y protección contra la oxidación a altas temperaturas. Se han desarrollado procesos y se han determinado factores de procesamiento para MMC alternativos de carburo de cromo-cobalto, carburo de níquel-tungsteno y carburo de níquel-cromo. Estos revestimientos compuestos se depositaron utilizando una gama de densidades de corriente y materiales de cepillo para evaluar su impacto en la homogeneidad y el rendimiento.

Acompáñenos a las 5 de la tarde del lunes 4 de junio en la Expo NASF SUR/FIN 2018, donde Danijela Milosevic-Popovich revisará los avances y las mejoras del proceso del Carburo de Cromo Cobalto, y demostrará la investigación y efectividad del Carburo de Tungsteno Níquel y el Carburo de Cromo Níquel.

Danijela es la ingeniera de I+D/gerente de proyectos de SIFCO ASC. Se graduó en la Universidad de Búfalo con una licenciatura y un máster en ingeniería química, y luego continuó con un máster en gestión de ingeniería en la Universidad de Ohio. Antes de incorporarse a SIFCO en 2005, trabajó en las industrias de semiconductores y del caucho.

Para inscribirse en SUR/FIN 2018, haga clic aquí.

Un día en la vida de un técnico de revestimiento de SIFCO ASC

En SIFCO ASC nuestros ingenieros están en el corazón de lo que hacemos, y para ellos, ningún día es igual. Para entender realmente lo que supone ser un ingeniero de SIFCO ASC, nos pusimos al día con Tom Gregg, Jr. que compartió sus ideas sobre su función y por qué le apasiona su trabajo.

Tras haber trabajado en SIFCO ASC durante casi dos décadas, el conocimiento de Tom -del sector, de los clientes y de los procesos- es difícil de superar. Además, su capacidad para trabajar con flexibilidad y adaptarse a los exigentes turnos de trabajo se complementa con su formación a medida y su amplia experiencia. Antes de entrar en el sector de la galvanoplastia selectiva, Tom trabajó en una acería, lo que le ayudó a adquirir las habilidades esenciales que le han ayudado a convertirse en un verdadero crédito para el equipo de SIFCO ASC.

Tras incorporarse a la empresa en 2002, la formación experta en el puesto de trabajo hizo que Tom pudiera transferir rápidamente sus conocimientos para garantizar que el SIFCO Process® añadiera valor a cada trabajo de los clientes, además de seguir el ritmo de las exigencias de las industrias de sus clientes. Con el tiempo, Tom ha ascendido hasta el puesto de chapista de clase 1, lo que le ha permitido estar a cargo del taller.

Un día típico

“La mejor manera de describir mi día típico es decir que no hay dos días iguales”, dice Tom. “Debido a la naturaleza portátil de nuestro servicio, realizamos regularmente viajes nocturnos a las instalaciones de los clientes, haciendo que el proceso sea lo más sencillo posible para ellos. En la práctica, eso reduce el tiempo de inactividad y todos los costes asociados a él, así como las molestias de las enormes operaciones de reparación o mantenimiento. Para mí y el equipo, puede significar viajar a Kentucky, Indiana o Pensilvania, y probablemente pasar un par de días en la carretera para cada trabajo. Pero los clientes lo aprecian, y para nosotros, eso hace que cada trabajo sea diferente y más emocionante.

“Por supuesto, el trabajo de los clientes in situ puede introducir algunos retos. En cada trabajo trabajamos muy estrechamente con el cliente para asegurarnos de que el entorno está preparado para que hagamos nuestro trabajo. Sin eso, sería casi imposible que pudiéramos realizar nuestro trabajo con eficacia, sin limpiar primero la zona inmediata. A partir de ahí, podemos llevar a cabo la configuración específica necesaria para aplicar eficazmente nuestro proceso, una tarea delicada que se hace más fácil con la experiencia para que la operación se desarrolle sin problemas.

“Sin embargo, nuestros clientes aprecian mucho todos estos servicios. Nuestro proceso y la forma en que lo llevamos a cabo puede ahorrarles -y de hecho lo hace- mucho dinero a largo plazo y les ayuda a sacar el máximo provecho de sus equipos críticos.”

Desarrollar las relaciones

“En el tiempo que llevo formando parte del equipo de SIFCO ASC he desarrollado una excelente relación con los clientes, y cuando requieren nuestros servicios, a menudo preguntan por mí por mi nombre, lo que siempre es agradable porque significa que confían en mi trabajo y en el de todo el equipo. Naturalmente, una vez que has trabajado con los clientes unas cuantas veces, también llegas a conocerlos personalmente, y eso hace que mi trabajo sea aún más agradable. Así que, incluso cuando estoy de viaje durante unos días, casi siempre hay algunas caras conocidas a mi alrededor”.

El disfrute que Tom obtiene de su trabajo diario cuando trabaja con los clientes y visita sus instalaciones también ha sido recibido positivamente por su familia.

“Habiendo pasado gran parte de mi carrera en SIFCO ASC, mi familia ha visto lo mucho que disfruto de mi trabajo, tanto que cuando mi hijo tuvo la oportunidad de unirse, lo hizo. Desde mi punto de vista, eso dice mucho del tipo de empresa que es SIFCO ASC, y me enorgullece ver que mi hijo tiene acceso a las mismas oportunidades que yo y que está construyendo una carrera en una empresa sólida que tiene una herencia igualmente orgullosa.”

A medida que el papel de Tom -y de su hijo- evoluciona, se familiarizan cada vez más con las tendencias y los retos del sector, desde los cambios en los equipos hasta la automatización. Su experiencia, unida a los conocimientos de SIFCO ASC, garantiza que puedan satisfacer muchas aplicaciones exigentes, sin dejar de ofrecer los altos niveles de servicio que constituyen el núcleo de nuestra empresa.

6 razones por las que los astilleros deberían considerar el revestimiento selectivo

Derek Vanek, director técnico de SIFCO ASC, explica cómo los astilleros pueden poner en el muelle tecnologías clave que ofrecen velocidad, portabilidad y eficiencia.

Para los que trabajan en la industria naval, el agua salada y las duras condiciones de funcionamiento hacen que las reparaciones sean un hecho constante e inevitable de la vida marina. La corrosión y los daños en los componentes críticos, como bombas, válvulas y motores, hacen que el mantenimiento o la sustitución periódicos sean habituales, lo que provoca costosos tiempos de inactividad y pérdidas de ingresos. Por ello, el revestimiento superficial se utiliza ampliamente para reparar o salvar componentes críticos.

Normalmente se lleva a cabo en los astilleros, pero la naturaleza del proceso de chapado suele implicar que este trabajo lo realicen talleres de chapado o de maquinaria fuera de las instalaciones. Al ofrecer protección contra la corrosión y resistencia al desgaste, con numerosos revestimientos (incluyendo níquel, cobre, plata y aleaciones de níquel) y métodos de aplicación, los componentes clave suelen desmontarse y enviarse a talleres de servicio cercanos. Sin embargo, impulsados por el deseo de ahorrar tiempo, aumentar los ingresos y añadir valor a sus clientes, muchos astilleros buscan ahora llevar el proceso de chapado a la empresa. En este sentido, hay un método que destaca por encima de los demás: el chapado selectivo.

Líder en tecnología de revestimiento de superficies, el revestimiento selectivo se presta especialmente bien a las demandas y modelos de negocio de los astilleros. No es de extrañar, por tanto, que muchos recurran al Proceso SIFCO®, el método portátil líder en el mundo para el revestimiento selectivo. Hay numerosas razones para ello; veamos las 6 principales.

1. Rendimiento

Esencialmente, los tres procesos comunes de acabado de superficies (chapado en tanque, pulverización térmica y chapado selectivo) ofrecen el mismo resultado final. Sin embargo, hay pequeñas diferencias en algunas propiedades mecánicas, como la adherencia y el grosor del depósito. En general, el revestimiento selectivo es igual que el revestimiento en tanque y el rociado térmico en la mayoría de los casos, y superior en muchos. Las pruebas realizadas de acuerdo con la norma ASTM C633-79 sobre el SIFCO Process® muestran que dos depósitos de níquel utilizados habitualmente tenían una resistencia de adhesión superior a la del cemento de unión. Además, la dureza del acabado con el chapado selectivo se encuentra dentro de la amplia gama de prestaciones que se obtienen con los depósitos del tanque. Asimismo, su adherencia es comparable a la del chapado en tanque en la mayoría de las aplicaciones. Metalúrgicamente densos y libres de defectos, los depósitos chapados con cepillos cumplen o superan los requisitos de las electroplacas de los depósitos, y superan con creces los de la pulverización térmica. Además, el revestimiento selectivo se realiza a temperatura ambiente, lo que elimina el riesgo de distorsión por calor o fragilidad por hidrógeno, que pueden provocar el fallo de las piezas. Mientras que la pulverización térmica proporciona una unión mecánica, el Proceso SIFCO® crea una potente unión atómica resistente a las fluctuaciones cíclicas de temperatura y a los impactos directos y bruscos. Por esta razón, el Proceso SIFCO® ha sido ampliamente adoptado por los astilleros navales de Estados Unidos, Reino Unido y Japón, y se utiliza en una amplia gama de componentes, como las carcasas de las turbinas, proporcionando un sellado metal-metal con menos riesgo de distorsión térmica que la soldadura.

2. Velocidad

Evidentemente, una de las principales razones para llevar a cabo el recubrimiento de superficies en la empresa es acelerar el proceso y minimizar el tiempo de inactividad. En este sentido, la galjanoplastia selectiva obtiene una gran puntuación. En el caso del revestimiento de tanques, hay que desmontar las piezas y, por lo general, enviarlas a una empresa de revestimiento subcontratada. También puede ser necesario un extenso enmascaramiento, lo que añade tiempo al proceso. Además, algunas piezas pueden ser demasiado grandes para el depósito. Con la tecnología de pulverización térmica, la aplicación del revestimiento no puede controlarse con precisión, por lo que a menudo es necesario un mecanizado adicional para lograr la especificación correcta, lo que añade un paso al proceso. El chapado selectivo evita estas complicaciones. En comparación con una tasa de deposición de 0,001″ por hora para el chapado en tanque, el chapado selectivo es hasta 60 veces más rápido (0,015″ por hora), acelerando el proceso. También es más preciso, eliminando potencialmente la necesidad de un mecanizado posterior. Lo más importante es que puede aplicarse in situ con un mínimo desmontaje y enmascaramiento. En lugar de que las piezas vengan al proceso, el proceso puede ir a las piezas, y ésta es quizá la principal ventaja del metalizado selectivo.

3. Portabilidad y facilidad de uso

Aunque el revestimiento selectivo puede aplicarse en un taller especializado -o mediante un proceso automatizado-, también puede prestarse como un servicio verdaderamente móvil. A diferencia de los procesos relativamente complejos de revestimiento de tanques y pulverización térmica, sólo se necesitan cuatro elementos básicos: una unidad de potencia, herramientas de revestimiento, soluciones de revestimiento y un operario formado. Puede llevarse literalmente in situ, o a bordo, y aplicarse in situ, ayudando a mejorar o reparar los componentes de los fabricantes de equipos originales o a recuperar las piezas desgastadas o mal mecanizadas. Se trata de un proceso relativamente sencillo, y los técnicos e ingenieros certificados pueden asumir el papel tras la formación, lo que abre las puertas a la capacitación de los “equipos tigre” para añadir valor a los servicios de los astilleros.

4. Seguridad y medio ambiente

Tras una importante inversión en I+D, SIFCO ASC ha desarrollado una gama de depósitos bien diseñados y probados que ofrecen un excelente rendimiento, a la vez que suponen un riesgo mínimo para el operador o el medio ambiente. Además, el revestimiento selectivo consume menos energía y produce menos residuos de agua, lo que aumenta sus credenciales de sostenibilidad. El Proceso SIFCO® es, por tanto, una tecnología segura, sostenible y rentable.

5. Versatilidad

Adecuado para una amplia variedad de tamaños, desde diámetros interiores de tan solo 1/4″ hasta componentes demasiado grandes para ser chapados en tanques, el Proceso SIFCO® ofrece un alto grado de versatilidad y está escrito en las especificaciones de la construcción naval, incluyendo el American Bureau of Shipping, Mil-STD 2197(SH) y NAVSEA. Aprobado por primera vez por la Marina de los Estados Unidos hace más de 50 años, sigue siendo el producto líder del mercado, con el apoyo de una empresa mundial. Esto, junto con la facilidad y la portabilidad, lo convierten en un proceso ideal para una amplia gama de componentes y reparaciones a bordo, incluidos los componentes grandes y difíciles de mover, como los ejes de las hélices, los asientos de los cojinetes y las carcasas de las turbinas. Otros componentes adecuados para el revestimiento selectivo son los de propulsión, los hidráulicos y los sistemas eléctricos y estructurales, por lo que es adecuado para muchas aplicaciones marinas.

Automatización

Aunque el SIFCO Process® suele ser un proceso manual, también puede automatizarse para satisfacer las exigencias de las aplicaciones de chapado de mayor volumen, para incluir el registro de datos y la mejora de la trazabilidad. En las aplicaciones automatizadas, un programa informático controla el utillaje y los productos químicos, mientras que un brazo robótico realiza una aplicación consistente tanto en el pretratamiento como en el revestimiento. Los datos en tiempo real permiten a los astilleros supervisar el control de calidad y mejorar la trazabilidad y la repetibilidad. Además, la automatización reduce el riesgo ergonómico del operario, limitando su exposición a los productos químicos utilizados en el proceso.

6. Costo

En última instancia, el coste será el factor clave en cuanto a la inversión de los astilleros, y son muchos los factores que se combinan para que el chapado selectivo sea el proceso elegido. Al requerir un equipo y un espacio mínimos, necesita menos inversión de capital en herramientas y personal. Su portabilidad significa que puede utilizarse para componentes grandes y difíciles de mover, como los ejes de las hélices, reduciendo la necesidad de un costoso desmontaje y envío de componentes. Proporciona una reparación permanente y rentable, con una necesidad mínima de mecanizado adicional. Facilita la refabricación como opción alternativa a la sustitución de los equipos, alargando su vida útil. Consume menos energía y productos químicos que otras tecnologías y, lo que es más importante, acelera los plazos de entrega para minimizar el tiempo de inactividad de los equipos y los retrasos en la producción.

Calidad y garantía

Además de proporcionar una calidad de recubrimiento superior y más consistente, el Proceso SIFCO® es más fácil y rápido de aplicar, lo que se traduce en menos tiempo de inactividad. Además, al realizar el proceso en la propia empresa o in situ, se mejora la trazabilidad y se reducen los riesgos inherentes a la cadena de suministro, al depender menos de la subcontratación del chapado. El resultado neto es una mayor flexibilidad y eficacia de la producción y una reducción del coste total del producto. Además, el Proceso SIFCO® utiliza un menor volumen de materiales, lo que minimiza las preocupaciones en materia de medio ambiente, salud y seguridad. El proceso no sólo supera los requisitos fundamentales de la fabricación de buques y los procesos de reparación y mantenimiento, sino que también proporciona un círculo completo de beneficios, como la calidad, la durabilidad, el ahorro de costes, la portabilidad y el ahorro de tiempo.

Conozca más sobre cómo el Proceso SIFCO® aporta protección a bordo en www.sifcoasc.com/marine

10 cosas que debe saber sobre los sustitutos del cadmio

Durante años, el cadmio ha sido la solución elegida para la protección contra la corrosión y las reparaciones en el sector aeroespacial.

Sin embargo, como la industria sabe, es perjudicial para el medio ambiente y tóxico para el ser humano, por lo que se está eliminando poco a poco. Pero, ¿cuándo ocurrirá y qué ocupará su lugar?

Realizamos una encuesta y descubrimos que sólo el 23% de los encuestados del sector aeroespacial creen que estarán libres de cadmio en 2023. La razón, al parecer, es la falta de investigaciones creíbles y actualizadas sobre las alternativas a utilizar.

La mayoría de la gente no cree que haya nada adecuado por ahí, o si lo hay, todavía no lo sabe.

Para ayudar, hemos creado el Centro de Conocimiento del Cadmio. Este recurso incluye informes detallados de los fabricantes y documentos de investigación académica sobre el tema del cadmio y los sustitutos del cadmio.

A continuación se presenta una revisión muy rápida de una de estas investigaciones: un examen de la idoneidad de cuatro sustitutos del cadmio para el cadmio electrodepositado: el revestimiento de aluminio DIV, así como el zinc-níquel alcalino, el zinc-níquel ácido y el estaño-zinc.

Utilizando el cadmio como control para unas rigurosas actividades de investigación, cada recambio se sometió a diecisiete pruebas distintas, que iban desde la adhesión, la lubricidad y la reparabilidad hasta la resistencia a la fatiga y la corrosión. Por primera vez, los resultados permitieron una comparación directa de los métodos.

¿A qué conclusiones llegó el informe?

- Los sustitutos del cadmio evaluados en las pruebas pueden utilizarse con confianza sin comprometer el rendimiento

- En general, el zinc-níquel alcalino presenta el mejor rendimiento de los cuatro sustitutos del cadmio y, en términos de puntuación, es muy similar al cadmio

- El aluminio del DIV obtiene la segunda calificación global más alta en comparación con el cadmio, seguido por el zinc-níquel ácido y el estaño-zinc

- Con respecto a los criterios que exigían que el revestimiento fuera “continuo, liso, adherente, de aspecto uniforme, sin ampollas, picaduras, nódulos, quemaduras, contaminantes, exceso de polvo y otros defectos aparentes que pudieran reducir la capacidad de servicio o la protección”, se consideró que todas las alternativas de cadmio eran fácilmente controlables y capaces de producir un acabado adecuado

- Colocadas en una cabina de pruebas de niebla salina neutra durante 3000 horas, ninguna de las alternativas de cadmio presentó óxido rojo o fallos, lo que demuestra una eficaz resistencia a la corrosión

- Tanto el cinc-níquel alcalino como el aluminio DIV son fáciles de eliminar y volver a colocar.

- El cinc-níquel alcalino es un sustituto eficaz para aplicaciones de acero de baja resistencia, mientras que el aluminio DIV es adecuado para aplicaciones de acero de baja y alta resistencia

- Para las aplicaciones de revestimiento peligrosas, el zinc-níquel alcalino y el aluminio DIV son alternativas eficaces al cadmio

- SIFCO ASC Zinc-Níquel LHE® tiene un pH de 8,8 y podría considerarse un Zi-Ni alcalino. Es un sustituto aceptable para aplicaciones de acero de baja y alta resistencia

- Cuando se utiliza una imprimación o una imprimación y una capa de acabado con cepillado, la máxima adherencia de la pintura se consigue con el uso de un revestimiento de conversión de cromato. Esto es válido para todos los acabados, incluido el cadmio.

Para más información, visite el Centro de Conocimiento del Cadmio en: https://www.sifcoasc.com/es/sustituciones-de-cadmio/

El pensamiento innovador conduce a una reparación eficiente de la BOP

Con un nombre como preventor de reventones (BOP), no hay que adivinar la naturaleza crítica del componente. Una BOP se utiliza para sellar, controlar y supervisar los pozos de petróleo y gas con el fin de evitar la liberación incontrolada de petróleo crudo y/o gas natural. Por eso, cuando uno de los principales fabricantes y proveedores de equipos de control de la presión se puso en contacto con nosotros para aplicar un depósito de protección contra la corrosión a las bolsas de sellado de su BOP, la calidad y la adherencia del depósito eran las principales preocupaciones.

El fabricante requirió 0,030″ – 0,060″ de níquel para la reparación y para evitar cualquier daño por corrosión dentro de las bolsas de sellado críticas de los BOP. Cada BOP contenía hasta 8 bolsas de sellado y el tiempo de entrega deseado era de 4 a 6 piezas cada 4-6 semanas. Pero la cantidad y el tiempo de entrega no fueron los únicos desafíos para esta aplicación.

El enfoque más sencillo para revestir las bolsas de sellado descentradas fue orientarlas horizontalmente y utilizar un revestidor ID para girar los ánodos. Desgraciadamente, el chapado horizontal requería voltear la pieza 180 grados para evitar una distribución desigual del espesor y añadía una cantidad significativa de tiempo y de manipulación de la pieza a la operación.

Para mejorar esta situación, los técnicos orientaron la pieza (bolsillos de sellado) y la chapadora ID verticalmente, lo que redujo la manipulación de la pieza y proporcionó un espesor de chapado uniforme.

Si bien este método funcionó para chapar las piezas con éxito, la configuración de la chapadora de identificación requirió un extenso enmascaramiento. Además, alinear con precisión los ánodos con las bolsas de sellado era difícil y requería mucho tiempo. Si el técnico alineara mal el ánodo, la distribución del chapado sería desigual, además de provocar un desgaste excesivo y el chapado de la cubierta.

Sin embargo, los expertos de SIFCO ASC propusieron al fabricante una solución de vanguardia, una máquina semiautomática construida para aumentar el rendimiento y reducir el tiempo de cambio. La máquina vertical de revestimiento ID utiliza servos automatizados controlados por PLC y lectura de posición digital para una alineación precisa de los ánodos en todo momento. Y para reducir aún más el tiempo de trabajo, se desarrollaron dispositivos especiales de enmascaramiento.

Ahora, una vez colocado el BOP, el técnico llevará a cabo los procedimientos de preparación utilizando herramientas manuales. A continuación, con sólo pulsar un botón en una HMI, comienza el proceso de chapado. Los ánodos se alinean automáticamente con los orificios y, gracias a los controles del software del rectificador, el técnico no tiene que preocuparse de ajustar los amperios y los voltios durante el procedimiento. Esto asegura un depósito consistente cada vez para cada bolsillo. Y gracias a la ventilación con filtro de carbón incorporada, la máquina puede colocarse en cualquier lugar del taller.

La automatización de la operación de metalizado también ha aportado otras ventajas, como el aumento del rendimiento al metalizar dos zonas al mismo tiempo, la mejora de la productividad al reducir el tiempo de preparación y enmascaramiento, la reducción de los costes de mano de obra, el control y la coherencia del proceso, la optimización de las propiedades de los depósitos con procesos de metalizado estandarizados, el registro de datos y la reducción del plazo de entrega: ¡de 25 días por pieza a 8!

Gracias al ingenio del equipo de SIFCO ASC y a la voluntad del fabricante, el cumplimiento del requisito de 4-6 piezas cada 4-6 semanas no sólo se ha cumplido, sino que se ha superado con una calidad y consistencia superiores.

Pregunte al experto: ¿Puedo automatizar mi operación de revestimiento con cepillos?

Por: Derek Kilgore, Ingeniero de Proyectos y Diseño Mecánico, SIFCO ASC

La respuesta corta es sí.

La operación de revestimiento con cepillos puede ser mecanizada, semiautomática o incluso totalmente automatizada. Pero primero hay que hacerse algunas preguntas adicionales pensando en su aplicación. Una consideración importante es la practicidad: ¿tiene sentido automatizar su aplicación? ¿Se puede hacer? ¿Y debe hacerse? Las razones típicas para automatizar una aplicación de revestimiento con cepillos incluyen la mejora de la calidad y la consistencia, el aumento de la seguridad del operario y la mejora del rendimiento del proceso.

Gracias a la mecanización del proceso, el contacto directo del operario con las herramientas y los productos químicos se reduce considerablemente. En su lugar, un programa informático -que puede ser configurado por el operador- controla los voltios, los amperios, la polaridad y los amperios-hora necesarios para la aplicación específica, incluidos los pasos de preparación y chapado.

En la práctica, esto elimina el potencial de error humano y la variabilidad del proceso, haciendo que la operación sea más fiable y consistente. Al controlar con precisión el nivel de los depósitos con poca intervención del operario, los resultados son más consistentes, lo que impulsa mayores niveles de calidad para cada operación. Con la introducción del registro de datos en el proceso, el revestimiento selectivo automatizado también proporciona una completa trazabilidad de los componentes y del proceso mediante la supervisión constante de los datos del sistema.

Junto con la mejora de los resultados de la operación que supone la automatización, también se eleva la seguridad de los operarios. La seguridad del operario no sólo incluye el alejamiento de los productos químicos, sino también la mejora de la ergonomía. Al reducir el riesgo para el operario, retirándolo de las tareas repetitivas y de las posiciones ergonómicamente desfavorables, se aumenta la capacidad de los trabajadores cualificados para que se centren en otras áreas de la empresa. A su vez, los sistemas mecánicos son capaces de replicar el proceso de aplicación de forma idéntica cada vez, garantizando altos niveles de consistencia sin necesidad de la intervención del operador.

Además de mejorar las condiciones de trabajo y la seguridad de los operarios, la automatización también permite alcanzar mayores niveles de eficiencia y rentabilidad. Los montajes mecanizados permiten que las operaciones se desarrollen sin problemas y de forma constante hasta su finalización, lo que supone mayores niveles de productividad y la posibilidad de reducir los plazos de entrega.

Si se examina más detenidamente la operación en sí, un enfoque automatizado también abre oportunidades para mejorar el rendimiento del proceso. Los equipos robóticos, capaces de trabajar las 24 horas del día hasta la finalización de una aplicación concreta, también utilizan los productos químicos de forma más eficiente, empleando únicamente los volúmenes necesarios en cada fase del proceso de revestimiento selectivo, lo que elimina los cuellos de botella y aumenta el rendimiento.

Por lo general, los buenos candidatos para la automatización tendrán la mayoría o todas las características siguientes:

- Forma relativamente sencilla (ID, OD, Flat)

- Volumen de piezas bajo o medio

- No hay demasiadas configuraciones de piezas diferentes

- Espesor de depósito bajo

- Si cumple alguno de los criterios anteriores, rellene nuestro formulario de solicitud de ingeniería

Una vez que se determina que la pieza es apta para la automatización, se trata de evaluar el estado actual y, a continuación, comprender cómo debe ser el estado futuro. Para determinar las opciones de automatización es necesario recopilar una cantidad significativa de información y conceptualizarla.

Así pues, en esta época en la que la industria está viendo los beneficios de la automatización de procesos tradicionalmente intensivos en mano de obra, el metalizado selectivo puede considerarse ahora una solución de vanguardia que puede ser semiautomatizada o totalmente automatizada para su aplicación específica.

Para obtener más información, o para hablar con un miembro del equipo de SIFCO ASC sobre el revestimiento selectivo automatizado en sus instalaciones, visite www.sifcoasc.com.

Si tiene una aplicación que desea automatizar, rellene nuestro formulario de solicitud de ingeniería.

Reparación de juntas tóricas dañadas y corroídas

El petróleo y gas mercado está volviendo con fuerza después de la desaceleración que comenzó en 2014. Tras el levantamiento de las restricciones a la prohibición de las exportaciones de petróleo, que duraba cuatro décadas, a principios de 2016, Estados Unidos fue testigo de un aumento sustancial de la demanda de petróleo exportado.

Y con las perspectivas positivas del mercado del petróleo y el gas llegan las inversiones en nuevos equipos de capital, así como la renovación de los antiguos para garantizar el máximo valor de la vida útil. Con las plataformas operando a veces 24 horas al día, 7 días a la semana, el desgaste y la fatiga constantes del equipo provocan corrosión, roscas que se agrietan, juntas ineficaces o cosas peores.

Como ya comentamos en el último blog, un componente crítico que sufre desgaste es el preventor de reventones (BOP). Y dentro del BOP hay un cilindro hidráulico que contiene un o-ring. Esta junta tórica proporciona una protección fundamental contra la corrosión cuando mantiene las dimensiones adecuadas.

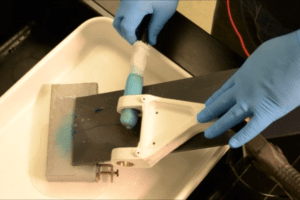

Pero, ¿qué hacer cuando la ranura de su junta tórica está fuera de dimensión, corroída o dañada? Llegar a estas zonas únicas no es práctico para las técnicas típicas de acabado de superficies, como el revestimiento de tanques. Con el chapado selectivo con el Proceso SIFCO, se pueden desarrollar ánodos y estaciones de trabajo personalizados para chapar su ranura a medida.

Vea el vídeo a continuación

Dependiendo de la finalidad de su junta tórica, se pueden chapar varios depósitos. La protección contra la corrosión, los ajustes de interferencia, la antigripación o el redimensionamiento por exceso o defecto de mecanizado pueden ser chapados a las dimensiones requeridas sin necesidad de desmontar o mecanizar.

Póngase en contacto con nuestro Departamento Técnico para hablar de sus necesidades específicas hoy mismo, 800-765-4131.

Chinese (Simplified)

Chinese (Simplified)  English (UK)

English (UK)  French

French  German

German  Swedish

Swedish