Reparación de un piñón dañado con galvanoplastia selectiva

Reparación de un piñón dañado con galvanoplastia selectiva

En colaboración con los especialistas en fabricación y reparación de engranajes de gran tamaño Horsburgh & Scott Co., se utilizaron las soluciones de revestimiento con cepillos de SIFCO ASC para reparar dos defectos en el gorrón del cojinete de 16″ de diámetro por 5″ de longitud de este engranaje. Fueron causados por un rodamiento agarrotado que dañó el asiento y también creó una gubia durante la extracción del rodamiento.

El primer defecto era una gubia de 0,030″ de profundidad que medía 0,75″ de ancho y 12″ de largo, mientras que el asiento del cojinete estaba 0,012″ subdimensionado después de la limpieza.

Esto se consideró una buena aplicación de metalizado selectivo porque la ranura era relativamente poco profunda y podía rellenarse rápidamente con cobre utilizando un contacto de herramienta del 100%. La condición de tamaño insuficiente requería sólo 0,006″ de espesor de níquel.

La soldadura para rellenar el defecto se rechazó como opción debido al calor y a los cambios estructurales asociados al proceso de soldadura. Mientras tanto, el mecanizado de todo el diámetro para eliminar el defecto habría hecho que el diámetro fuera 0,060″ inferior, por lo que también se descartó, ya que habría hecho que el gorrón fuera demasiado poco práctico para el chapado con un espesor tan elevado.

Para el depósito de redimensionamiento, la pieza requería un depósito de aproximadamente 30 de dureza Rockwell. Se eligió el níquel para cumplir ese requisito.

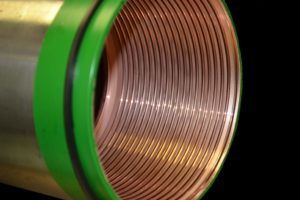

En primer lugar, la gubia se rellenó de forma selectiva con cobre para devolverla al diámetro exterior total. El gorrón del cojinete se chapó primero con 0,001″ de espesor de cobre y luego se enmascaró para la reparación del defecto. Se utilizó un ánodo de revestimiento para cubrir toda la longitud de la gubia, lo que acortó el tiempo de revestimiento. El defecto se ha rellenado con tres capas de cobre y se ha acabado a mano entre capa y capa. La última capa se ha alisado con el diámetro exterior.

Una vez reparado el defecto de la gubia, se devolvió el tamaño de todo el diámetro exterior mediante el chapado con un espesor de 0,006″ de níquel. Tras la reparación de los dos defectos, el gorrón quedó como nuevo y listo para recibir un nuevo rodamiento, con lo que la excavadora volvió a estar lista para la acción.

El revestimiento selectivo: Una forma sencilla de reparar los daños en las cavidades

Como se mencionó en el blog anterior, sabemos que las prácticas convencionales de los talleres mecánicos que se utilizan para reparar moldes de plástico o formas de metal requieren que se desmonte la máquina y se envíen los componentes a su empresa local de acabado. Pero con el chapado selectivo, las reparaciones pueden hacerse en el lugar, con un mínimo de desmontaje o enmascaramiento. Hoy hablaremos de cómo se utiliza para reparar los daños de la caries.

Reparación de daños en la caries

Ocasionalmente, el personal de planta o de mantenimiento deja accidentalmente un objeto extraño, como un tornillo de cabeza, en la cavidad cromada. Y, a veces, una pieza moldeada o un corredor puede no ser expulsado correctamente. Bajo las presiones del moldeo por inyección, estos objetos formarán una hendidura en la cavidad. Con el revestimiento selectivo, se deposita cobre o níquel para rellenar la zona dañada y luego se mezcla para volver a formar el contorno de la cavidad. A continuación, la reparación de níquel se recubre selectivamente con níquel-tungsteno, níquel semibrillante o cromo para mejorar las características de desmoldeo. Este tipo de reparaciones, junto con las mellas o abolladuras en cavidades cromadas o bañadas en níquel electrolítico, pueden llevarse a cabo sin necesidad de decapar y volver a cromar toda la cavidad del molde.

En los próximos blogs de , conocerá otras aplicaciones para las que es adecuado el chapado selectivo, entre ellas:

- Protección contra la corrosión

- Redimensionamiento de los pasadores y casquillos del núcleo

- Corrección del flash

- Mantenimiento de máquinas

Recubrimiento selectivo: Una forma sencilla de proporcionar protección contra la corrosión

Los moldes desgastados y corroídos suelen ser la causa de los tiempos de inactividad de los moldeadores de plásticos y de los formadores de metal, tanto cautivos como en el taller.

En el moldeo de PVC, la corrosión suele estar causada por el ácido hidrocólico. El ácido clorhídrico es un subproducto generado por la descomposición incipiente durante el moldeo del cloruro de polivinilo, así como de otros polímeros. El ácido liberado graba o perfora la cavidad del molde. Depositando selectivamente una fina capa de oro en las zonas donde el ácido tiende a embolsarse, se puede eliminar la picadura.

Otra causa común de corrosión se produce cuando un molde está fuera de producción y almacenado. Para evitar que el material de acero base se corroa mientras está fuera de servicio, los moldes de acero dulce suelen recubrirse selectivamente con cadmio mientras están fuera de producción durante largos periodos de tiempo. El cadmio, debido a su posición relativa al hierro en la serie de fuerzas electromotrices, formará realmente una célula galvánica con el acero y se corroerá preferentemente de forma sacrificada, protegiendo así al acero.

En los próximosblogs de conocerá otras aplicaciones para las que es adecuado el chapado selectivo, entre ellas:

- Redimensionamiento de los pasadores y casquillos del núcleo

- Corrección del flash

- Mantenimiento de máquinas

Metalizado selectivo: Una forma sencilla de reparar los moldes en la prensa

Un proceso portátil de alta velocidad permite a los moldeadores realizar pequeñas reparaciones de defectos superficiales en las cavidades de los moldes sin tener que retirar los moldes de la prensa.

Los moldeadores de plásticos, que operan tanto en talleres cautivos como en talleres de trabajo, se ven a menudo afectados por el tiempo de inactividad debido a las reparaciones que deben realizarse en los moldes dañados o desgastados. Las prácticas convencionales de los talleres mecánicos que se emplean habitualmente para reparar los moldes de plástico tienen un grave inconveniente: todas ellas exigen que se desmonte el molde para llevar a cabo la reparación necesaria. El proceso SIFCO® de revestimiento selectivo permitirá la reparación de moldes de plástico in situ. Este proceso reduce sustancialmente el tiempo de inactividad. Las reparaciones típicas son las cavidades dañadas, las zonas de compuerta desgastadas y las líneas de separación que provocan el parpadeo de las piezas moldeadas.

Metalizado selectivo de alta velocidad

El proceso deposita metales con excelente adherencia a todas las clases de moldes de acero, aluminio y berilio-cobre , así como a las cavidades de moldes cromados o electro-niquelados .

En la siguiente serie de blogs, conocerá las distintas aplicaciones para las que es adecuado el chapado selectivo, entre ellas:

- Reparación de daños en la caries

- Protección contra la corrosión

- Redimensionamiento de los pasadores y casquillos del núcleo

- Corrección del flash

- Mantenimiento de máquinas

Por qué el cepillado impide que sus engranajes se detengan (Parte 3)

Cómo apartar los problemas de reparación de los engranajes

Aunque son sencillos a primera vista, los engranajes son componentes complejos y, una vez que empiezan a desgastarse mientras están en servicio, puede ser un trabajo aún más complejo repararlos.

Las reparaciones deben ser bien consideradas y ejecutadas correctamente, y el engranaje debe seguir siendo lo suficientemente fuerte como para soportar el funcionamiento diario o el entorno en el que se encuentra. De lo contrario, puede costar incluso más que el coste inicial del reacondicionamiento, si se tiene en cuenta el tiempo de inactividad y los costes de pérdida de productividad.

Aquí es donde el revestimiento con cepillos ofrece una solución versátil y flexible para muchos trabajos de reparación de engranajes. Además de poder realizar reparaciones in situ, el Proceso SIFCO® de galvanoplastia selectiva es muy eficaz. La naturaleza precisa de la galvanoplastia selectiva permite aplicar el material de revestimiento con exactitud y requiere muy poco tiempo de preparación. A diferencia de los métodos de reparación alternativos, a menudo no es necesario el mecanizado posterior o el tratamiento de los engranajes, ya que el chapado puede realizarse a medida. Debido a la baja temperatura del proceso, no hay riesgo de que se modifique la estructura del material base y con ello sus propiedades.

Para obtener más información sobre nuestros servicios de galvanoplastia selectiva, visite www.sifcoasc.com.

Metalizado selectivo: Una forma sencilla de cambiar el tamaño de los pasadores y casquillos del núcleo

Al igual que con muchos componentes en la industria de moldes y matrices, cuando se produce el desgaste y las dimensiones de los pasadores y los casquillos se desvían de las tolerancias necesarias, es posible que considere necesario descartar y sustituir los pasadores y los casquillos del núcleo.

Pero no con el chapado selectivo. Reduzca los costes de chatarra y mantenimiento redimensionando los pasadores y casquillos del núcleo mediante el Proceso SIFCO® de chapado selectivo. Esta reparación in situ también minimiza el desmontaje y el tiempo de inactividad. Utilizando un paquete de energía y monitoreando el medidor digital de amperios-hora, estas piezas pueden ser chapadas selectivamente a su tamaño, y puestas de nuevo en servicio, a menudo sin el mecanizado de acabado, todo dentro de un turno.

El níquel y el cobalto son excelentes opciones para la deposición selectiva en estas aplicaciones, ya que tienen buenas características de tenacidad, además de una excelente resistencia al desgaste. Si se requiere una superficie más dura, se pueden depositar selectivamente aleaciones de níquel-tungsteno, cobalto-níquel y cobalto-tungsteno en un rango de dureza de Rockwell C 60 a 68.

El níquel y el cobalto son excelentes opciones para la deposición selectiva en estas aplicaciones, ya que tienen buenas características de tenacidad, además de una excelente resistencia al desgaste. Si se requiere una superficie más dura, se pueden depositar selectivamente aleaciones de níquel-tungsteno, cobalto-níquel y cobalto-tungsteno en un rango de dureza de Rockwell C 60 a 68.

Si desea más información sobre el SIFCO Process®, póngase en contacto con nosotros en info@sifcoasc.com o en el 800-765-4131.

Recubrimiento selectivo: Una forma sencilla de mantener las máquinas de moldes y matrices

Muchos moldeadores de plásticos que utilizan el proceso de chapado selectivo para la reparación de moldes han descubierto que el proceso es igualmente útil para el mantenimiento de prensas y máquinas. Las rayas o arañazos en los cilindros de accionamiento hidráulico cromados se rellenan con cobre y luego se tapan con níquel o cobalto. Este tipo de reparación puede realizarse sin desmontar el cilindro de la prensa y sin necesidad de decapar y volver a cromar.

Además, las zonas de la puerta desgastadas o las líneas de separación dañadas pueden repararse para eliminar el parpadeo mediante el uso de un chapado selectivo. Después de medir la cantidad de desgaste en el área de la compuerta, el medidor digital de amperios-hora se utiliza para controlar la cantidad de depósito de metal necesario para redimensionar la compuerta con precisión sin necesidad de un mecanizado posterior. Las líneas de separación astilladas o dañadas se reparan de forma similar. Sin embargo, la mayoría de las líneas de separación coinciden con ángulos agudos en el molde.

La portabilidad del SIFCO Process®, junto con el mínimo enmascaramiento y solución requeridos, hacen del metalizado selectivo un proceso de reparación eficaz y eficiente para la industria de moldes y matrices.

Si desea más información sobre el SIFCO Process®, póngase en contacto con nosotros en info@sifcoasc.com o en el 800-765-4131.

Preguntas frecuentes sobre el cobreado

El cobre es un metal rojo-anaranjado, blando y dúctil, famoso por su resistencia a la corrosión y su maleabilidad. Utilizado como parte de El Proceso SIFCO El revestimiento de cobre ayuda a reducir los plazos de entrega y produce componentes de alta calidad con especificaciones exactas. En este blog hemos respondido a las preguntas más frecuentes sobre la galvanoplastia de cobre.

¿Qué es la galvanoplastia selectiva de cobre?

Selectivo galvanoplastia de cobre es un método de revestimiento por cepillado que no requiere un tanque de inmersión. Utilizando un specializado de cobre en áreas localizadas de un componente, utilizando un ánodo y una fuente de alimentación. utilizando un ánodo y una fuente de alimentación.

¿Cómo se hace la galvanoplastia con cobre?

En términos más sencillos, cuando un componente se recubre selectivamente con cobre, el sustrato metálico recibe una carga negativa del paquete de energía, mientras que el ánodo se carga positivamente. Una vez que el material base está debidamente preparado para un acabado metálico, el técnico sumerge o hace fluir el electrolito de cobre para empapar el ánodo. A continuación, se coloca el ánodo empapado de cobre sobre la superficie que se va a revestir. La corriente hace que los iones de cobre se adhieran a la superficie del componente, lo que crea una fina capa de cobre.

¿Para qué se utiliza el cobreado?

El cobreado tiene muchas ventajas y puede utilizarse en muchas aplicaciones e industrias. Estos son algunos de los usos del cobre:

- El cobre puede mejorar la conductividad.

- Debido a su maleabilidad, es ideal para componentes que se doblan.

- El cobre ofrece una excelente protección contra la corrosión.

- El cobre evita el gripado en las conexiones roscadas.

- El cobre puede acumularse en espesores elevados para reparar superficies dañadas mecánicamente.

¿Qué especificaciones se aplican a los componentes con revestimiento de cobre selectivo?

El Programa de Cobre Seleccionado de SIFCO ASC está calificado por VAM y Tenaris. Y fabricamos varias soluciones de cobre que cumplen con AMS 2451/6, Mil-Std 2197A (SH) y Mil-Std 865.

¿Qué industrias utilizan el cobreado?

Debido a las propiedades térmicas, la resistencia a la corrosión y la conductividad del cobre, una gran variedad de industrias utilizan el revestimiento de cobre para sus aplicaciones de calefacción, eléctricas e industriales. El cobre se utiliza ampliamente en las siguientes industrias:

- Debido a sus propiedades antigripales, el cobreado se utiliza ampliamente en las industrias del petróleo y el gas y de la minería submarina para las conexiones de tuberías roscadas.

- La industria de la calefacción, ventilación y aire acondicionado (HVAC) suele utilizar el cobre para los intercambiadores de calor, las calderas y los condensadores de vapor, entre otros.

- El cobre se utiliza ampliamente en

remanufacturación

ya que ayuda a reconstruir las piezas desgastadas y corroídas. - Debido a sus propiedades antiincrustantes naturales, el cobre se utiliza en la industria naval porque ahorra la limpieza y disminuye la posibilidad de averías mecánicas.

Electrodeposición de cobre con SIFCO ASC

SIFCO ASC lleva más de 50 años prestando servicios de revestimiento en una amplia gama de industrias. Somos el mayor proveedor de servicios de galvanoplastia selectiva y servicios de anodizado en el mundo. Para saber cómo podemos ayudarle con sus necesidades de cobreado, póngase en contacto con nosotros.

Realización de reparaciones rentables en la industria petroquímica

Debido al carácter cíclico de la industria petroquímica, está entrando en una de las épocas más volátiles de su historia. En consecuencia, las organizaciones tendrán que esforzarse más por garantizar la solidez de sus capacidades básicas y su estrategia empresarial.

Según un informe de McKinsey en los últimos 15 años, el sector petroquímico mundial ha experimentado un fuerte crecimiento en volumen, con una producción de etileno que ha pasado de 100 millones de toneladas métricas en el año 2000 a casi 150 millones de toneladas métricas en 2016, y una creación de valor que ha crecido a un ritmo del 4% CAGR desde 2005. Sin embargo, el freno mundial al uso de plásticos y el exceso de capacidad de las instalaciones de procesamiento petroquímico están afectando significativamente a los mercados mundiales del petróleo y amenazan el futuro del éxito de la industria.

Si esto se combina con una situación en la que la oferta es mayor que la demanda, nos encontramos con una situación en la que los márgenes disminuyen y la competencia aumenta. En consecuencia, los productos se venden a precios más bajos hasta que el mercado se estabiliza. Por ello, es crucial minimizar el tiempo de inactividad y maximizar los márgenes.

Reducción del tiempo de inactividad con la galvanoplastia selectiva

Para ello, los ingenieros deben reducir la probabilidad de que se produzcan tiempos de inactividad por problemas de mantenimiento. Cuando una planta experimenta un tiempo de inactividad no planificado, provoca pérdidas en la producción y en los beneficios; aquí es donde el papel de los gestores de turnos y los planificadores de mantenimiento puede marcar la diferencia.

Elegir métodos de reparación de calidad garantizada, fiables y rentables, significa que no sólo puede minimizar el tiempo de inactividad y aumentar la longevidad de la maquinaria, sino maximizar los beneficios y contribuir a un futuro más sostenible.

Las ventajas de SIFCO Process® en la industria petroquímica

Uno de estos métodos es la galvanoplastia selectiva. El Proceso SIFCO® es una forma portátil, eficiente y económica de realizar reparaciones y mantenimiento de tratamientos superficiales.

Portabilidad y reparaciones in situ

La ubicación es crucial para las plantas petroquímicas: cuando se necesita una reparación, no es tan fácil como llevar un silo o un tanque a un sitio de galvanoplastia. Aquí es donde entran en juego los kits de retoque SIFCO Process®. El proceso de metalizado selectivo de SIFCO ASC es portátil y puede utilizarse prácticamente en cualquier lugar . También puede estar mecanizada o automatizada para que la intervención del operario sea mínima.

Esto significa que las reparaciones pueden realizarse in situ o durante situaciones de inactividad no planificadas. Esto ayuda a mitigar los costes asociados al desmontaje, el transporte y el eventual remontaje.

Antes y después del mecanizado

Debido al limitado pre y post-mecanizado requerido con el metalizado selectivo, los costes y el tiempo de inactividad también se reducen. Esto se debe a que se enmascara la zona específica que necesita protección o reparación, lo que permite aplicar el depósito con precisión y exactitud. A menudo no es necesario el post-mecanizado, ya que el depósito puede ser chapado a medida.

Tiempos de entrega rápidos

Una vez evaluado el caso de reparación, y si la maquinaria no necesita ser desmontada, a menudo el tiempo de entrega puede ser tan rápido como un solo día de trabajo.

Sostenibilidad

A medida que los gobiernos del mundo presionan cada vez más a las industrias para que cumplan los objetivos de sostenibilidad y reduzcan las emisiones, se presta cada vez más atención al impacto medioambiental de las paradas inesperadas de las refinerías petroquímicas. El SIFCO Process® ayuda a reducir el tiempo de inactividad, contribuyendo así a que las instalaciones vuelvan a funcionar lo más rápidamente posible y, por tanto, es crucial para disminuir el impacto medioambiental.

Puede obtener más información sobre las ventajas de la galvanoplastia selectiva en la industria petroquímica en nuestro libro blanco

Somos el líder mundial en galvanoplastia selectiva y llevamos más de 50 años ofreciendo servicios de galvanoplastia selectiva y anodizado, soluciones químicas y equipos. Póngase en contacto con nuestros expertos hoy mismo.

3 formas en que la automatización transforma el revestimiento selectivo

Derek Kilgore, Ingeniero de Diseño y Proyectos Mecánicos, explora las tres principales formas en que las empresas pueden sentir los beneficios del revestimiento selectivo automatizado.

La industria moderna es más competitiva que nunca. Desde el sector aeroespacial y el petróleo y el gas hasta la generación de energía y la industria en general, la eficiencia, la calidad, la seguridad y la sostenibilidad son factores clave para impulsar la competitividad. Cuando se trata de procesos críticos como el revestimiento selectivo, la automatización proporciona una forma eficaz de que las empresas sigan cumpliendo las altas exigencias impuestas a los revestimientos superficiales, a la vez que desbloquean otros beneficios.

El revestimiento selectivo automatizado ofrece tres ventajas fundamentales: mayor calidad y precisión, mayor seguridad para los operarios y mayor sostenibilidad. Puede obtener más información sobre las principales características de la automatización de su proceso de revestimiento selectivo, el tiempo que se tarda en completar un proyecto de revestimiento automatizado y mucho más en nuestro vídeo aquí:

#1 Mayor calidad y precisión

Mientras que la introducción de la galvanoplastia selectiva ha supuesto para muchos fabricantes el abandono de la galvanoplastia en tanque, la automatización señala la siguiente era, sobre todo en lo que respecta a la precisión y la calidad. Gracias a la mecanización del proceso, el contacto directo del operario con las herramientas y los productos químicos se reduce considerablemente. En su lugar, un programa informático -que puede ser configurado por el operario- controla el proceso de chapado. Esto incluye todo, desde los voltios, los amperios, la polaridad y los amperios-hora necesarios para la aplicación específica, hasta los propios pasos de preparación y chapado.

En la práctica, este enfoque elimina el potencial de error humano y la variabilidad del proceso, haciendo que la operación sea más fiable y consistente. Al controlar con precisión el nivel de los depósitos con poca intervención del operario, los resultados son más consistentes, lo que impulsa mayores niveles de calidad para cada operación. Con la introducción de la digitalización en el proceso, el revestimiento selectivo automatizado también proporciona una completa trazabilidad de los componentes y del proceso mediante la supervisión constante de los datos del sistema.

#2 Mayor seguridad para los operarios

Junto con la mejora de los resultados de la operación que supone la automatización, también se eleva la seguridad de los operarios. Al reducir el riesgo para el operario, retirándolo de las tareas repetitivas y de las posiciones ergonómicamente desfavorables, se aumenta la capacidad de los trabajadores cualificados para que se centren en otras áreas de la empresa. A su vez, los sistemas mecánicos son capaces de replicar el proceso de aplicación de forma idéntica cada vez, garantizando altos niveles de consistencia sin necesidad de la intervención del operador.

Además de mejorar las condiciones de trabajo y la seguridad de los operarios, la automatización también permite alcanzar mayores niveles de eficacia y rentabilidad en el proceso de galvanoplastia. Los montajes mecanizados permiten que las operaciones se desarrollen sin problemas y de forma constante hasta su finalización, lo que supone mayores niveles de productividad y la posibilidad de reducir los plazos de entrega.

#3 Mejora de la sostenibilidad

Si se examina más detenidamente la operación en sí, un enfoque automatizado también abre oportunidades para mejorar la sostenibilidad. Los equipos robóticos, capaces de trabajar las 24 horas del día hasta la finalización de una aplicación concreta, también utilizan los productos químicos de forma más eficiente, empleando únicamente los volúmenes necesarios en cada fase del proceso de revestimiento selectivo. A su vez, los residuos -y el impacto medioambiental- se reducen significativamente al automatizar el proceso de chapado selectivo para OEM o la refabricación de componentes.

Así, en esta época en la que la industria está viendo los beneficios de la automatización de procesos tradicionalmente intensivos en mano de obra, el metalizado selectivo se ha transformado en una solución de vanguardia que puede ser semiautomática o totalmente automatizada para adaptarse mejor a la tarea en cuestión. El revestimiento selectivo automatizado, que ofrece la posibilidad de mejorar la precisión, la seguridad y la sostenibilidad, está contribuyendo a transformar los lugares de trabajo del futuro.

Automatización del proceso de galvanoplastia

El Proceso SIFCO® de revestimiento selectivo se ha convertido en un método de confianza para satisfacer las elevadas exigencias de los revestimientos superficiales. Vea nuestro vídeo para saber más sobre cómo puede automatizar su proceso de revestimiento selectivo:

Para obtener más información sobre SIFCO ASC y nuestros servicios de revestimiento selectivo automatizado, póngase en contacto con nosotros aquí.

Chinese (Simplified)

Chinese (Simplified)  English (UK)

English (UK)  French

French  German

German  Swedish

Swedish