SIFCO ASC construye manos para los necesitados

En el espíritu de las fiestas, como la mayoría de las empresas, SIFCO ASC organiza un almuerzo anual para celebrar a nuestros empleados y nuestros logros anuales. Pero este año decidimos hacer algo diferente. No solo queríamos celebrar la temporada, sino que también queríamos retribuir a los necesitados.

SIFCO ASC se asoció con Odyssey Teams y participó en Proyecto Manos que Ayudan. El Proyecto Helping Hands no se trata solo de inspirar a los empleados, sino también de retribuir a los necesitados. Durante el evento, nuestro equipo construyó 10 manos protésicas que necesitan cientos de miles de amputados en todo el mundo.

Una mina terrestre sobrante es activada accidentalmente por adultos y niños cada 20 minutos, y una prótesis puede costar más de $5,000. Muchas personas se resignan entonces al hecho de que ya no tendrán uso de su mano. Pero con la ayuda de Odyssey Teams, se han donado más de 25 000 manos protésicas a personas necesitadas en todo el mundo.

Durante las vacaciones, especialmente, este evento fue un gran recordatorio para reflexionar sobre todo lo que tenemos y lo bien que se siente poder retribuir.

SIFCO ASC recibe la confirmación del certificado de evaluación del diseño del producto por parte de la American Bureau of Shipping

SIFCO Applied Surface Concepts ha recibido una evaluación de diseño de producto (PDA) de la American Bureau of Shipping (ABS) por su SIFCO Process® de revestimiento selectivo. Esta designación indica que una evaluación técnica del SIFCO Process® ha demostrado estar de acuerdo con las Reglas de ABS y los estándares aceptables especificados. Una ABS PDA reduce el tiempo de respuesta para las reparaciones y mejoras de acabado de superficies a bordo al verificar que SIFCO Process® ya se evaluó y es adecuado para su uso en embarcaciones clasificadas como ABS.

ABS ha estado estableciendo estándares de seguridad y excelencia en las industrias marinas y de alta mar desde 1862. Con un equipo de 200 oficinas en 70 países, ABS junto con sus socios garantizan que las industrias de energía marina y de alta mar puedan operar de forma segura. , y con responsabilidad.

Mark Meyer, gerente de ventas de América del Norte, afirma: “SIFCO está muy complacido de haber recibido nuestra evaluación de diseño de productos de ABS. Con nuestra PDA, ahora podemos llevar nuestra experiencia y conocimiento de las aplicaciones navales y militares a la flota comercial”.

SIFCO ASC es el creador del SIFCO Process®, un método de recubrimiento selectivo único y portátil que se utiliza para mejorar, reparar y restaurar áreas localizadas en los componentes.

El enchapado selectivo juega un papel vital en la industria marina debido a los importantes ahorros de tiempo y costos que puede ofrecer al extender los intervalos de mantenimiento y la vida útil. Si bien el proceso se puede utilizar en el taller para reparar cojinetes y alojamientos desgastados en pequeños generadores, bombas y ventiladores; también se puede llevar a bordo del barco para reparaciones in situ de componentes grandes y difíciles de mover, como ejes de hélice, asientos de cojinetes y carcasas de turbinas.

La diversidad del proceso, los depósitos y las aplicaciones les ha ahorrado a los ingenieros miles de dólares a lo largo de los años al evitar el gasto del costoso tiempo de inactividad, el tiempo de respuesta y la inversión de capital en nuevos equipos.

SIFCO ASC presentará en SUR/FIN® sistemas automatizados de chapado

SIFCO Applied Surface Concepts (ASC), el proveedor líder mundial de tecnología de metalizado selectivo, presentará sus sistemas de metalizado automatizado en SUR/FIN® Manufacturing & Feria comercial de tecnología & Conferencia. El equipo exhibirá la capacidad de su sistema automatizado para mejorar la eficiencia de la producción, aumentar el control del proceso y reducir los costos en las operaciones de acabado de superficies.

Con la automatización dominando las agendas de la industria, el evento brinda a SIFCO ASC la plataforma ideal para perfilar su innovador proceso de automatización. Derek Kilgore, ingeniero de proyectos y diseño mecánico de SIFCO, ha sido seleccionado para presentar en la sesión Innovations Improving Technology el miércoles 21 de junio.

La presentación revisará la evolución del recubrimiento selectivo (recubrimiento galvánico de áreas localizadas en componentes sin el uso de un tanque de inmersión) en un proceso automatizado. Desde el control del voltaje y el tiempo del programa informático hasta un brazo robótico utilizado para mover el electrodo: los gráficos SPC de las propiedades del depósito medidas en las piezas de producción utilizando la automatización muestran que ambas etapas dieron como resultado una capacidad de proceso sustancialmente mejorada. A través de videos y estudios de casos, Kilgore demostrará cómo los asistentes pueden lograr una calidad constante, reducir los costos de producción y optimizar su operación a través del enchapado selectivo automatizado.

SIFCO Process® Automation se puede adaptar para operar dentro de muchos procesos de producción y ofrece depósitos precisos y controlados con una participación mínima del operador. Al automatizar el proceso, SIFCO ASC ha introducido una alternativa ideal para los fabricantes que buscan mejorar las superficies de los componentes de producción de mayor volumen y geometría compleja. El proceso también reduce los costos al mejorar la eficiencia de la producción, la flexibilidad, la calidad del recubrimiento y la repetibilidad.

Lee Shelton, director general de SIFCO ASC, dijo: “Las soluciones automatizadas están desempeñando un papel cada vez más importante en la mejora de la competitividad de la fabricación y estamos comprometidos a contribuir a este impulso con nuestro sistema de chapado automatizado”.

Para obtener más información sobre SIFCO ASC, visite stand 840 o visite www.sifcoasc.com.

Deje de perder vapor durante el tiempo de inactividad prolongado

Derek Vanek, director técnico de SIFCO ASC, analiza cómo la industria marina puede disminuir los costos y reducir el tiempo de inactividad utilizando métodos de enchapado como una alternativa al desmontaje de componentes para su reparación.

Los problemas y problemas típicos de los componentes pueden incluir; rozamiento o desgaste en los ajustes y bridas de los cojinetes debido a la vibración continua, desgaste extenso en las caras de las tapas de los cojinetes y las áreas de asiento, corrosión en varios componentes, como válvulas de aire comprimido y piezas expuestas al agua de mar, cortes de vapor en piezas fundidas de turbinas de alta presión, recubrimientos Babbitt desgastados en semicojinetes, así como ejes, alojamientos y cojinetes fuera de tolerancia o mal maquinados.

Enchapado tradicional

Puede preguntarse por qué se necesita un método alternativo de recubrimiento si el método tradicional de recubrimiento en tanque es seguro y aún genera resultados probados.

Cada segundo de tiempo de inactividad cuenta, ya que los costos pueden aumentar muy rápidamente. El uso de este método tradicional puede dificultar el proceso y aumentar aún más el tiempo de inactividad debido a:

– La necesidad de desmontar componentes

– El tiempo que lleva el transporte desde el astillero hasta la planta de enchapado

– La reinstalación antes de volver a entrar en servicio

El enchapado en tanque implica el uso de grandes tanques de soluciones preparatorias y de enchapado y, a menudo, requiere un enmascaramiento extenso. El procedimiento no es portátil, lo que significa que el proceso general, por naturaleza, es rígido y no es adecuado para componentes que necesitan un enchapado particularmente rápido.

Hacer que la protección sea portátil

El revestimiento selectivo ya se ha escrito en las especificaciones de construcción naval. Es un método portátil de galvanoplastia en áreas localizadas de superficies metálicas para componentes OEM, reparaciones permanentes y recuperación de piezas desgastadas o mal mecanizadas; proporcionando una solución rápida, eficiente y específica para la corrosión, el desgaste, la excoriación, la soldabilidad y la soldadura fuerte. Y solo se requieren cuatro elementos; un paquete de energía, herramientas de enchapado, soluciones de enchapado y un operador capacitado.

A diferencia del enchapado en tanque, el enchapado selectivo se puede realizar in situ: no es necesario retirar la pieza o componente y transportarlo a un sitio externo. Cualquier miembro del equipo puede llevarlo al astillero, a bordo de embarcaciones o a cualquier lugar donde se necesite para mejorar o reparar componentes; los técnicos e ingenieros certificados pueden asumir el rol después de la capacitación, mientras que el equipo portátil facilita los talleres de máquinas en el punto de reparación. .

El proceso no solo supera los requisitos fundamentales de los procesos de fabricación, reparación y mantenimiento de la construcción naval, sino que también brinda un círculo completo de beneficios, que incluyen calidad, durabilidad, ahorro de costos, portabilidad y ahorro de tiempo.

El proceso utiliza volúmenes significativamente más pequeños de solución de recubrimiento que el recubrimiento en tanque, utilizando solo el material requerido. Puede que no haya necesidad de desmontaje o transporte, y un enmascaramiento y mecanizado posterior mínimos; solo un proceso rápido que extiende los intervalos de mantenimiento y la vida útil.

Además, a través del método de prueba estándar ASTM C633-79 para la adherencia o la fuerza cohesiva de los revestimientos rociados con llama, SIFCO Process® también estableció que la fuerza cohesiva del depósito supera la del cemento de unión. Por ejemplo, el valor mínimo de resistencia a la tracción establecido (en el punto de falla del cemento durante la prueba) para Nickel High Speed es de 22 803 kPa (11 200 psi) en un material base de acero SAE 4130. También se realizaron pruebas cualitativas adicionales, como se describe en AMS-QQ-N-290, en las que las áreas enchapadas se sometieron a tensiones y deformaciones elevadas. Estos resultados también mostraron una excelente adhesión.

Para obtener más información sobre el uso del proceso SIFCO a bordo de su barco, llame al 800-765-4131 o envíenos un correo electrónico a info@sifcoasc.com

Bonos fuertes: Mecánica vs. Atómica

En honor al Día de San Valentín, volvimos a publicar el artículo del año pasado sobre bonos.

“El amor es el vínculo de la perfección”. – John Winthrop

Afortunadamente, dado que parece que no podemos lograr que 2 materiales de superficie adyacentes se amen entre sí; una unión superficial se puede lograr de otras 2 formas: mecánica y atómicamente. Y la calidad de la unión está relacionada con la fuerza requerida para separar completamente los dos materiales.

Por ejemplo, la pulverización térmica proporciona una unión mecánica. En las uniones mecánicas, el técnico está creando a propósito una superficie muy rugosa para provocar un entrelazado de los dos materiales bajo alta presión.

Mientras que con el enlace atómico, los iones de los metales (que van de la solución al sustrato) se conectan para formar un enlace iónico. Los enlaces atómicos son resistentes a las fluctuaciones cíclicas de temperatura y al impacto directo y agudo. La durabilidad del revestimiento de su superficie es importante si ese revestimiento está sujeto a un entorno corrosivo. Si el material de base se prepara correctamente, las pruebas realizadas de acuerdo con la norma ASTM C633-13 en SIFCO Process® muestran que dos depósitos de níquel de uso común tenían una fuerza de unión superior a la fuerza del cemento. Además, el enchapado selectivo proporciona un espesor de depósito preciso, mientras que el rociado térmico y otras técnicas de unión mecánica pueden requerir maquinado a la dimensión requerida.

Si tiene problemas con la adhesión, comuníquese con su gerente de territorio local para determinar si el recubrimiento selectivo es adecuado para su aplicación.

Y que tu amor sea tan fuerte como un enlace atómico. Feliz día de San Valentín.

Vida útil de SIFCO ASC revisada a 4 años

SIFCO ASC está revisando su vida útil recomendada a cuatro años para la mayoría de las soluciones SIFCO Process® producidas a partir del 1 de junio de 2021. La vida útil recomendada se escribirá en todas las etiquetas de la solución en la esquina inferior izquierda en lugar de la fecha de vencimiento. Las excepciones a esta recomendación se indican en las hojas de datos técnicos de las soluciones individuales que se encuentran en el manual de instrucciones de SIFCO Process®. Tenga en cuenta que la edición 2021 del manual se encuentra actualmente en revisión y se publicará pronto; el cambio mencionado en la vida útil recomendada se incluirá en la nueva edición.

La vida útil se define como el período de tiempo que una solución SIFCO Process® debe permanecer dentro de los límites de especificación publicados, siempre que el producto haya permanecido en el envase original sellado y sin abrir en las condiciones de almacenamiento adecuadas durante todo el período de tiempo.

Esta recomendación se implementó para alinearse con la vida útil actual de los productos químicos crudos utilizados para fabricar nuestras soluciones, cumplir con las regulaciones de envío IATA y ADR para contenedores de plástico y alinearse con las Buenas Prácticas Químicas para la industria química.

Continúe utilizando sus soluciones actuales disponibles. Si tiene alguna pregunta o inquietud con respecto a este cambio, no dude en comunicarse con nosotros.

Agradecemos su continuo negocio y apoyo a SIFCO ASC.

Ingeniería de superficies para la fabricación y refabricación sostenibles

La restauración de componentes a través de la ingeniería de superficies prolonga la vida útil, mejora el rendimiento de las piezas, reduce la inversión, ahorra energía, conserva los materiales y reduce el impacto ambiental. El cepillado es una tecnología de ingeniería de superficies que promueve la fabricación sostenible al reducir la producción de desechos, los materiales y el consumo de energía, y también proporciona un beneficio económico.

Únase a nosotros el miércoles 6 de junio a las 12:00 p. m. en la NASF SUR/FIN 2018 Expo donde Derek Vanek presentará Por qué se deben considerar las tecnologías de ingeniería de superficies en la ingeniería de refabricación para restaurar o mejorar el rendimiento de los componentes desgastados o defectuosos.

Derek Vanek es el Gerente Técnico de SIFCO ASC y autor de varios artículos técnicos publicados. Durante sus 30 años en SIFCO ASC, ha trabajado en ventas, capacitación, gestión de proyectos y marketing. Derek recibió su licenciatura en Administración de Empresas de la Universidad Old Dominion, antes de pasar 5 años en la Marina.

Para registrarse en SUR/FIN 2018, haga clic aquí.

Despegue: niquelado selectivo completamente automatizado

Las exigentes condiciones de operación aeroespacial presentan desafíos continuos de acabado de superficies para los fabricantes. Los componentes deben poder resistir la fricción, las temperaturas extremas y los entornos corrosivos sin dejar de funcionar a niveles óptimos. Para Safran Landing Systems, un desafío particular vino en forma de un diseño de viga de bogie del tren de aterrizaje.

El diseño del tren de aterrizaje incluye una almohadilla de tope entre la viga del bogie y la parte vertical del componente para evitar el desgaste a medida que se retrae en el fuselaje. Sin embargo, este impacto da como resultado un desgaste potencial en la interfaz, con un mayor riesgo de corrosión atmosférica. Se acordó una modificación de diseño que implica la aplicación de un tratamiento protector electrolítico de cromo-níquel.

Neil Kenyon, gerente del grupo de procesos, inicialmente se acercó a SIFCO ASC para investigar el potencial de SIFCO Process® como una solución para la aplicación de niquelado. Luego de un análisis completo de la situación, el equipo de SIFCO ASC recomendó un sistema de chapado automatizado que utiliza un robot colaborativo para cumplir con los sólidos estándares de fabricación de Safran.

El robot, ahora en pleno funcionamiento en las instalaciones de Gloucester, Inglaterra, de Safran Landing System, proporciona a la empresa un proceso preciso, altamente rastreable, repetible y preciso, muy adecuado para las instalaciones de alta tecnología en las que se encuentra. La computadora integrada registra toda la información relevante, incluyendo: los parámetros chapados; los números de lote de la solución; densidades de corriente y niveles de solución. El sistema totalmente automatizado también se adhiere a la política de salud y seguridad de la empresa, ya que minimiza el contacto humano con productos químicos nocivos. Actualmente procesa 30 bogies por mes y el equipo busca expandir su uso a otras áreas de la empresa.

Mediante este proceso se ha logrado una uniformidad de recubrimiento constante, que resiste la solidez de las pruebas de calificación necesarias.

Desde entonces, SIFCO Process® se ha especificado en el proceso de fabricación de nuevos trenes de aterrizaje para prolongar la protección contra la corrosión. También se está implementando en las instalaciones de Safran Landing System en México, donde también se fabrican los componentes del tren de aterrizaje.

Para obtener más información, visite: sistemas-automatizados-de-revestimiento

Quitándose la máscara de las tarifas laborales

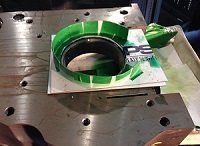

Al completar las aplicaciones de reparación de placas selectivas, cada componente puede tener múltiples áreas para enmascarar. En una reparación reciente del bloque del motor en la industria automotriz, 200 componentes necesitaron 0,002” de níquel para cambiar el tamaño de los orificios de los cilindros de gran tamaño. Si bien las perforaciones requerían un enchapado mínimo, cada área necesitaba capas de material de enmascaramiento para atrapar la solución y dirigirla hacia la bandeja de retorno. Dado que cada orificio tarda entre 10 y 15 minutos en enmascararse, los costos de mano de obra aumentan drásticamente.

Dado que el tiempo de recubrimiento real está determinado por el amperio-hora y el amperaje de recubrimiento, el trabajo de recubrimiento es una constante, por lo que la mejor manera de hacer que la operación sea más eficiente es desarrollar técnicas de enmascaramiento nuevas y efectivas.

En el caso de la reparación del bloque del motor, la solución vino en forma de un accesorio de enmascaramiento portátil y reutilizable. Se colocó material magnético, con un orificio del mismo diámetro que el orificio, en cada componente antes del recubrimiento. El enlace magnético fue lo suficientemente fuerte como para sellar el área alrededor de la perforación, mientras que un pequeño muro de contención construido sobre el material dirigió la solución directamente a la bandeja de captura, debajo de la perforación, como estaba previsto.

Un trabajo que podría haber tardado fácilmente 50 horas en completarse, se terminó en la mitad del tiempo gracias al ingenio del técnico.

Para obtener ayuda, desde enmascarar y enchapar hasta elegir las herramientas adecuadas para su trabajo, llame a nuestros representantes de servicio técnico dedicados al 800-765-4131.

Tank Chromium Parte II: ¿Cuáles son mis alternativas?

¿Utiliza cromo duro? ¿Sabía que ciertos depósitos de revestimiento con cepillo tienen propiedades de depósito similares al cromo duro y, si se combinan correctamente con el tipo correcto de aplicación, pueden servir como alternativas viables? Las aplicaciones que especifican el cromado duro deben evaluarse caso por caso para determinar si el cromo duro es absolutamente necesario para sus propiedades de depósito específicas o si una alternativa más respetuosa con el medio ambiente es una opción.

Existen ciertos beneficios que pueden fomentar el uso del metalizado con brocha considerando algunas de las ventajas que ofrece el proceso sobre el metalizado con baño de cromo duro.

El volumen de residuos peligrosos generados por el cromado con cepillo es considerablemente menor en comparación con los volúmenes de residuos generados por el cromado duro. Esta es una ventaja significativa si se considera el alto costo actual de eliminación y tratamiento de desechos peligrosos. Las ventajas adicionales del proceso de recubrimiento con cepillo son: es portátil; es fácil de usar y no se requieren ajustes en la química; y es preciso y capaz de enchapar a medida.

Sin embargo, no existe un depósito de revestimiento con cepillo individual que ofrezca todas las propiedades del cromo duro. Hay, sin embargo, ciertos depósitos cepillados que tienen propiedades similares y son útiles en aplicaciones de salvamento o reparación. Lo siguiente proporcionará algunos datos cualitativos y cuantitativos sobre ciertos depósitos de revestimiento con cepillo que se utilizan en aplicaciones de recuperación/reparación.

Adherencia

Utilizando las pruebas de adhesión cualitativas enumeradas en la norma ASTM B-571, los depósitos de revestimiento con brocha se pueden evaluar y comparar con otros revestimientos.

Las pruebas de flexión de compresión y tracción demostraron la excelente adhesión y cohesión de los depósitos de níquel sulfamato cepillado duro (575 DPH). Estas pruebas de flexión destructivas también muestran que este depósito exhibe una ductilidad aceptable. En comparación, el cromo duro bajo flexión por compresión falló tanto adhesiva como cohesivamente.

Las pruebas de cincel romo de níquel sulfamato de cepillo duro y cromo duro chapado en baño muestran que el depósito de sulfamato de cepillo exhibe mejores propiedades cohesivas que el cromo duro después de un impacto fuerte.

Adhesión a la tracción

Se depositaron dos depósitos de níquel cepillado diferentes sobre acero SAE 4130 y se probaron de acuerdo con ASTM C 633-79 para probar cuantitativamente su fuerza de unión a la tracción.

El primer níquel probado fue un níquel neutro duro (585 DPH) de alta velocidad. Los resultados de la prueba informan que todas las muestras fallaron en la junta de cemento a un promedio de 11,280 psi. Los resultados indican que la resistencia cohesiva y la adhesión del níquel duro sobre acero 4130 es de al menos 11 280 psi. Cabe señalar que este depósito está clasificado como que tiene una adhesión justa según los estándares de recubrimiento con brocha, sin embargo, este depósito exhibe una adhesión superior a los recubrimientos de rociado por llama y es al menos equivalente a los recubrimientos de rociado de plasma térmico.

El segundo níquel probado fue níquel sulfamato cepillado suave (250 DPH). Nuevamente, las muestras fallaron en la junta de cemento, esta vez a 10 090 psi. El informe de la prueba concluye que la adhesión del níquel al acero, la cohesión del níquel y la adhesión de una segunda capa de níquel depositada a una primera superan los 10.090 psi.

El proceso de metalizado con cepillo ofrece diecinueve soluciones de metalizado puro y varias soluciones de metalizado con aleaciones. La gran selección de soluciones de recubrimiento disponibles demostró una variedad de propiedades de depósito que pueden cumplir con muchos requisitos de aplicación. La calidad del depósito, la cohesión y la adhesión al material base son equivalentes o superiores a las buenas prácticas de recubrimiento por baño.

El cromado duro no se puede sustituir por completo con depósitos de cepillado; sin embargo, el uso de cromo duro se puede reducir evaluando cuidadosamente la aplicación y determinando si es absolutamente esencial.

Chinese (Simplified)

Chinese (Simplified)  English (UK)

English (UK)  French

French  German

German  Swedish

Swedish