Cómo las XLUUV ayudan a aumentar la flota de la marina

La Marina de los EE. UU. está aumentando su huella submarina. La flota submarina estadounidense compró recientemente cuatro submarinos robóticos Orca de Boeing. A medida que la Armada continúa desmantelando embarcaciones más antiguas, está encontrando alternativas para aumentar la brecha en la flota.

La Orca es un vehículo submarino no tripulado extra grande, o XLUUV. Tiene 51 pies de largo, desplaza menos de 2,000 toneladas de agua y “puede operar de manera autónoma mientras navega hasta 6,500 millas náuticas sin estar conectado a una nave nodriza tripulada”, según la Marina. En comparación, el submarino estadounidense promedio mide 400 pies de largo y desplaza 6000 toneladas, lo que los hace demasiado grandes para operaciones en aguas poco profundas y contramedidas.

Dado que el Orca es más barato de construir, lo suficientemente pequeño para operaciones superficiales y, al no estar tripulado, es esencialmente prescindible, estos XLUUV podrían ayudar a la Armada a crecer rápidamente para abordar las amenazas cada vez más avanzadas de los enemigos de la nación, incluidas las contramedidas de minas, la guerra antisubmarina, guerra antisuperficie, guerra electrónica y misiones de ataque.

Sin embargo, ser prescindible en aras de limitar la cantidad de vidas perdidas no es lo mismo que ser desechable. Con un valor de 10,75 millones de dólares cada uno, el mantenimiento del XLUUV es fundamental para la longevidad de su servicio.

Debido a los ahorros significativos de tiempo y costos que puede ofrecer al extender los intervalos de mantenimiento y la vida útil, el revestimiento selectivo puede desempeñar un papel vital a bordo de los buques militares, con o sin tripulación. El SIFCO Process® ya ha sido adoptado por las fuerzas navales de los EE. UU., el Reino Unido y Japón, y se utiliza en una amplia gama de componentes en toda la flota.

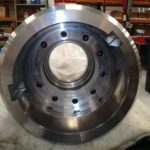

Si bien el proceso se puede utilizar en el taller para reparar cojinetes y alojamientos desgastados en pequeños generadores, bombas y ventiladores; también se puede llevar a bordo de la embarcación para reparaciones in situ de componentes grandes y difíciles de mover, como ejes de hélice, asientos de cojinetes, arietes hidráulicos, tubos de torpedos y carcasas de turbinas.

Para obtener más información sobre nuestros servicios marítimos, visítenos en

Recursos:

https://news.usni.org/

< a href="https://nationalinterest.org/blog/buzz/us-navy-just-bought-four-giant-robot-submarines-boeing-44642">https://nationalinterest.org/< /p>

Precisión similar al láser con SIFCO Process®

Lasercomb Dies, especialista en troqueles, produce contraplacas de acero, que están revestidas con ranuras que se utilizan para formar pliegues en los envases de cartón. Sin embargo, cuando la alineación de uno de los pliegues estaba en la posición incorrecta, se producía un daño estético en la pieza de impresión del troquel de acero inoxidable. Inicialmente, Lasercomb no estaba seguro de si el componente todavía era apto para su uso y estaba considerando reemplazarlo, pero después de explorar las implicaciones de producir un componente idéntico, quedó claro que llevar a cabo una reparación era una opción más viable.

Afortunadamente, el daño estaba en un área localizada muy pequeña, por lo tanto, se pudo lograr una configuración rápida con un enmascaramiento mínimo. Dada la naturaleza del problema, había relativamente pocas opciones disponibles, estas eran revestimiento selectivo y revestimiento del tanque . El problema con este último era que ofrecía un control relativamente pequeño del depósito y dado que el daño se limitaba a un área pequeña, necesitaría una gran cantidad de enmascaramiento, por lo que el enchapado selectivo era la opción más práctica. Este método ofrece control al aplicar el depósito y fue capaz de rellenar la parte posterior del vestido dañado, aplicar la tapa y difuminar con el acabado.

SIFCO Process® tuvo tanto éxito que el componente se restauró a su estado perfecto, lo que resultó en un ahorro de más de £2500, lo que habría costado volver a producir el componente.

Quizás aún más significativo es el impacto mínimo que tuvo la reparación en la productividad. Si Lasercomb no hubiera podido recuperar el componente, habría tenido que producir otro, lo que podría haber llevado hasta 30 horas, además de incurrir en costos adicionales por materiales y costos de producción asociados.

Kevin Holmes, gerente de calidad de Lasercomb, explicó: “Estamos muy agradecidos con SIFCO ASC por brindar una solución efectiva a un problema potencialmente complicado. Al tomarse el tiempo para evaluar las opciones disponibles para nosotros, SIFCO ASC pudo identificar la forma más adecuada de rectificar el problema, lo que nos ahorró una cantidad considerable de tiempo y dinero. Sobre todo, la calidad de la reparación fue sobresaliente hasta el punto de que era imposible saber si el componente se había dañado alguna vez. Quedamos extremadamente satisfechos con el servicio que recibimos y nos complacería volver a utilizarlos en el futuro”.

Para obtener más información sobre el Proceso SIFCO de recubrimiento selectivo o para hablar con nuestro departamento técnico, comuníquese al 800-765-4131 o info@sifcoasc.com

Luces, Cámara, Acción: El Proceso SIFCO®

¿Qué es el chapado selectivo? ¿Cómo funciona SIFCO Process®? ¿Qué tipo de depósitos puedo platear? ¿Cuáles son los beneficios del enchapado selectivo? Obtenga respuestas a todas sus preguntas y más, viendo nuestro nuevo video.

¿Quieres saber más? Contáctenos en info@sifcoasc.com o 800-765-4131.

Hacer que el titanio sea más resistente

Por Darrin Radatz, Ani Zhecheva y Sid Clouser

La alta resistencia y el bajo peso, junto con la capacidad de formar fácilmente una película de óxido superficial tenaz, hacen que el titanio y sus aleaciones sean útiles en muchas aplicaciones en los campos aeroespacial, industrial y médico.

Una limitación de las aleaciones de titanio es la resistencia relativamente baja al desgaste por adherencia, lo que da como resultado una soldadura por fricción y en frío, un comportamiento de fricción deficiente y un alto coeficiente de fricción. Se puede superar esta limitación proporcionando un revestimiento superficial. Los recubrimientos también se aplican para la reflexión del calor, la emisividad, la resistencia a la corrosión en ambientes ácidos calientes, la conductividad, la lubricidad, la soldadura fuerte y el cambio de tamaño.

Preparación de superficies

El titanio es muy reactivo y forma rápidamente una película de óxido cada vez que la superficie metálica se expone al aire o a cualquier entorno que contenga oxígeno disponible. Esta capa de óxido debe eliminarse antes de la galvanoplastia u otro tratamiento de superficie, pero su tenacidad hace que la eliminación sea problemática.

La rugosidad de la superficie puede mejorar la adhesión del revestimiento y puede lograrse mediante abrasión, granallado y grabado. La preparación de la superficie es clave para lograr una adhesión robusta de cualquier recubrimiento al titanio, ya que el cepillado de níquel sobre la película de óxido da como resultado una adhesión deficiente en áreas localizadas.

SIFCO Applied Surface Concepts ha realizado múltiples experimentos en titanio para la preparación de superficies y el recubrimiento selectivo. Nuestro departamento de I+D obtuvo láminas de titanio de 1,1 mm de espesor y tubos de 0,83 mm de espesor en tres materiales de sustrato: Ti-6Al-4V, Ti-6Al-6V-2Sn y titanio grado 2 comercialmente puro, y terminó mecánicamente las superficies utilizando varias técnicas que incluyen seco o abrasión húmeda, cepillado con alambre y limpieza con chorro abrasivo.

Métodos mecánicos

I+D utilizó métodos mecánicos para mejorar la adhesión aumentando el área de la superficie del sustrato y exponiendo una superficie de titanio fresca y limpia. El trabajo mecánico de la superficie por abrasión con medios abrasivos, cepillos de alambre o por chorro con carburo de silicio, o alúmina seca o húmeda aumentó el área superficial y mejoró la adhesión del depósito. Sin embargo, la adhesión aún no era lo suficientemente alta como para sobrevivir de forma rutinaria a una prueba de flexión de 180°.

Grabado ácido

Luego se comprometieron a identificar un método de tratamiento electroquímico con la capacidad de aumentar el área superficial del sustrato de manera controlada y proporcionar una superficie libre de óxido que permitiera una buena adhesión del depósito. El tratamiento electroquímico resultante incluye un electrolito y una metodología de grabado/activación anódica/catódica para promover el micrograbado de la superficie de titanio para aumentar el área superficial y reducir el óxido superficial. Este tratamiento electroquímico dio como resultado una excelente adhesión. Se usó el procedimiento de recubrimiento dado en la Tabla 1 para hacer un depósito de calidad.

Varios factores contribuyen a la excelente adhesión: el enclavamiento mecánico, el aumento de la superficie y la ausencia de una película de óxido. Estos tres atributos se generaron durante el proceso de cepillado. El metalizado con cepillado es particularmente adecuado para generar estos atributos debido al pequeño volumen de electrolito, el contacto cercano entre el ánodo y el cátodo, y la rapidez con la que los electrolitos pueden pasar de la activación al electrolito.

Las consideraciones importantes para el procedimiento son:

- Mantenga el titanio bajo control potencial en todo momento

- Mantenga el área enchapada 100 % cubierta por el ánodo envuelto

- Utilice el cambio rápido de anódico a catódico

- No permitir enjuague entre pasos

- No reutilice la solución.

Otras evaluaciones

La superficie de los trozos de aleación de titanio se pretrató mediante mecanizado o granallado de SiC, luego se raspó, grabó y activó utilizando el proceso de la Tabla 1. Se recubrió un depósito de níquel de 50 μm de espesor a partir de dos electrolitos ácidos. El modo de falla en todos los especímenes fue adhesivo, en la interfase recubrimiento de níquel-titanio.

La fragilización por hidrógeno se probó de acuerdo con el estándar de ingeniería GM3661P de General Motors, y todas las muestras fueron satisfactorias para la fragilización por hidrógeno, es decir, no se observaron fallas ni grietas en ninguno de los cupones.

Esta tecnología también funcionó bien con la aleación Ti-6Al-6V-2Sn y la adhesión del depósito fue satisfactoria. Sin embargo, el procedimiento no proporciona un depósito con una adherencia adecuada sobre el titanio de grado 2. Los depósitos en Grado 2 generalmente pasaron las pruebas de cinta pero fallaron las pruebas de doblado.

El trabajo de investigación futuro continuará desarrollando principios para una buena adhesión de los depósitos chapados a las aleaciones de titanio e identificará un proceso para depositar recubrimientos con una mejor adhesión en el titanio de grado 2. También se investigará la deposición de otros materiales con mejor resistencia al desgaste que el titanio.

El fabricante aprovecha el revestimiento de cobre selectivo para evitar la excoriación

Cuando dos piezas de acero inoxidable están en contacto directo entre sí, la fricción constante puede resultar en la excoriación del metal. Pregúntele a Cutting & Wear Limited (C&W). C&W es un proveedor internacional de tecnología de herramientas de fondo de pozo para fabricantes de equipos de todo el mundo. C&W se puso en contacto con SIFCO Applied Surface Concepts porque necesitaban recubrir selectivamente una fina capa de cobre para evitar el desgaste por fricción en las roscas de los componentes de acero inoxidable recién fabricados y cumplir con las especificaciones de sus clientes.

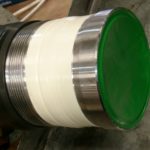

C&W fabrica cilindros de salida de flujo para la industria del petróleo y el gas. Los cilindros están hechos de UNS S17400 H900. UNS S17400 H900 es un acero inoxidable endurecido por precipitación de cromo-cobre que se utiliza para aplicaciones que requieren alta resistencia y resistencia a la corrosión. Debido al material del metal base, la conexión roscada del cilindro está amenazada por excoriación, corrosión y fugas. Además de la dificultad, a menudo los extremos de los cilindros se tratan con un delicado revestimiento “Zintec”, que puede dañarse fácilmente.

C&W había investigado múltiples opciones para proporcionar la lubricidad y las propiedades anti-excoriación que requerían. Desafortunadamente, ambas opciones representaban un riesgo demasiado grande para la pieza y para el recubrimiento Zintec existente. El revestimiento en barril, un proceso en el que los componentes se colocan en una solución de electrolitos en un barril, luego se giran o giran para proporcionar una capa uniforme, se descartó debido a la fragilidad de los componentes. Mientras que la plantación de tanques fue rechazada porque los componentes del cilindro necesitarían estar fuertemente enmascarados para proteger los extremos recubiertos con Zintec. Además, el enchapado de tanques no era económicamente viable debido a la pequeña cantidad que necesitaba enchaparse.

La respuesta llegó en forma de placas selectivas. El SIFCO Process® de enchapado selectivo es un método de galvanoplastia portátil que se utiliza para mejorar, reparar y restaurar áreas localizadas en componentes fabricados sin el uso de un tanque de inmersión. Como solo se necesitaba un pequeño depósito de cobre para proporcionar la lubricidad y el anti-excoriación requeridos, y dado que el volumen de los componentes es bajo, se eligió el recubrimiento selectivo como el procedimiento ideal. Mediante el uso de técnicas de enmascaramiento aisladas y un paquete de energía, los técnicos pudieron chapar dentro de las tolerancias de dibujo sin necesidad de un mecanizado posterior.

Antes de la aplicación de cobre, las piezas se enmascararon cuidadosamente para proteger el revestimiento de Zintec. El revestimiento selectivo requiere el movimiento del ánodo, la pieza o ambos. Para esta aplicación, los cilindros se colocaron en un cabezal giratorio, o torno, mientras el operador mantenía estacionario el ánodo, asegurando un buen flujo al ánodo para depósitos de calidad en las roscas profundas. Los procedimientos iniciales de preparación de la placa fueron: Electroclean, Activator No. 4, Activator No. 1 y Nickel Special para la unión. Luego, se depositó cobre en las roscas profundas, lo que permitió la cantidad correcta de lubricidad y anti-excoriación en las piezas acopladas.

Mediante el uso de metalizado selectivo, C&W pudo metalizar una cantidad limitada de componentes en menos de la mitad del tiempo que habría tomado para el metalizado de tanques y a un costo menor. Y SIFCO ASC ahora platea estos cilindros regularmente. Según James Kilner, controlador de datos de producción en C&W, “Usamos SIFCO ASC porque su trabajo siempre es de alta calidad, siempre entregan nuestras piezas a tiempo y tienen un excelente servicio al cliente. No usaríamos a nadie más para nuestro recubrimiento de cobre”.

Para obtener más información sobre nuestros recubrimientos anti-excoriación o revestimiento de roscas y ranuras, visite www.sifcoasc.com/oil-gas

Satisfacer la demanda de productividad a través de la automatización del chapado selectivo

Reducción de riesgos ergonómicos. Aumento de la capacidad utilizable. Cualquiera que sea su motivo, si desea obtener más información sobre cómo automatizar su operación de enchapado, no puede perderse esta presentación en SURFIN 2018.

Los avances en el metalizado selectivo automatizado incorporan opciones de personalización total para la aplicación específica del cliente. Para ilustrar esto, se presentarán datos, videos e imágenes de una máquina vertical de placas de identificación automatizada de doble husillo. Al trabajar con el cliente, se pueden desarrollar máquinas de enchapado personalizadas para reducir el tiempo de configuración del operador, el manejo de piezas e incluso el número de aplicaciones, logrando efectivamente tiempos de entrega de apuestas y cumpliendo con los programas de producción.

Únase a nosotros el miércoles 6 de junio a las 8:30 a. m. en la exposición NASF SUR/FIN 2018, donde Derek Kilgore demostrará cómo los asistentes pueden lograr una calidad constante y la repetibilidad del proceso mediante la incorporación de placas selectivas automatizadas en su proceso.

Derek es el ingeniero de proyecto y diseño mecánico de SIFCO Applied Surface Concepts en Independence, OH. Se graduó de la Universidad de Akron, en Akron, Ohio, con una Licenciatura en Ciencias en Ingeniería Mecánica y tiene 10 años de experiencia en el campo. Derek ha trabajado en proyectos en las industrias de acabado de superficies, empaque de alimentos y automotriz, tales como: sistemas automatizados de recubrimiento selectivo, estampado de metales, moldeo por soplado, moldeo por inyección, termoformado, fabricación de caucho y más.

Para registrarse en SUR/FIN 2018, haga clic aquí.

Complemento de metal para reparación: ¿Qué proceso es el adecuado para mí?

Hay varios procesos adicionales de metal que un taller puede usar para reparar un componente desgastado o dañado, pero para este artículo revisaremos solo los más comunes: soldadura, rociado y galvanoplastia (tanque y cepillo).

Soldadura

Si se les pide que nombren un proceso de reparación de complementos de metal, la mayoría podría identificar inmediatamente la soldadura. La soldadura es uno de los procesos de reparación de complementos metálicos más antiguos y conocidos. Durante el proceso, se aplican varios cordones de soldadura uno al lado del otro y uno encima del otro hasta que se acumulan espesores suficientes. La adherencia es muy buena, pero dependiendo de la aplicación, la pureza del depósito y las inclusiones de óxido pueden ser un problema. Las superficies soldadas siempre requerirán una operación final de maquinado o rectificado para lograr tolerancias estrechas. La soldadura también puede crear tensión en el metal base y puede causar distorsión por calor. Si bien esto no suele ser un problema en componentes grandes, la distorsión puede ser un problema en áreas transversales pequeñas.

Metalizado: Tanque

La galvanoplastia en tanque o baño también es un proceso de acabado de superficies metálicas bien conocido. Si bien el recubrimiento en tanque tiene muchas ventajas, como el recubrimiento en lotes y la capacidad de recubrir piezas con formas irregulares, también tiene serias desventajas. Todas las piezas a reparar deben desmontarse antes del enchapado (y finalmente volver a montarse al finalizar). Además, si solo se necesita enchapar una pequeña área del componente, se requiere un enmascarado que requiere mucho tiempo. Muchos componentes en las industrias marina, aeroespacial y de petróleo y gas son demasiado grandes para los tamaños de tanque estándar o son extremadamente difíciles de enmascarar para garantizar la protección de las áreas adyacentes. Finalmente, el sistema requiere un control continuo de la solución química y un equipo grande y costoso. Si bien se usa ampliamente, el revestimiento de tanques no se presta al taller de mantenimiento típico, por lo que las piezas generalmente se envían, en lugar de repararse internamente.

Galvanizado: Brocha

El enchapado con cepillo, o enchapado selectivo, es un método de galvanoplastia en un área localizada sin el uso de un tanque de inmersión. El equipo SIFCO Process® es portátil, lo que permite a los técnicos enchapar piezas en su lugar con un desmontaje mínimo, lo que minimiza el tiempo de inactividad. En una operación típica, primero se enmascara la pieza para aislar el área que se va a recubrir y luego se llevan a cabo una serie de pasos preparatorios específicos del material base para garantizar un depósito adherente. El último paso es el recubrimiento del depósito de metal al espesor deseado. La mayoría de las aplicaciones de metalizado con cepillo dependen del operador; pero cuando se ejecuta correctamente, el recubrimiento con cepillo puede proporcionar acumulaciones precisas, minimizando el mecanizado posterior o el esmerilado. Con el método de cepillado, tampoco hay riesgo de distorsión térmica, tensiones internas o agrietamiento por calor. De todos los procesos de adición de metal, el cepillado es el más preciso y proporciona la mejor adhesión.

Rociar

La metalización por aspersión incluye aplicaciones de aspersión térmica como aspersión por llama, aspersión por plasma, HVOF y otras. En todas las aplicaciones de rociado térmico, se derriten varillas, alambres o polvo de metal y se rocían sobre la superficie del componente con una pistola especial. Con esta técnica, se puede depositar de forma rápida y económica hasta un octavo de pulgada (3 mm) de metal, aleaciones intermetálicas u óxidos o carburos metálicos. Sin embargo, normalmente se necesita un mecanizado posterior cuando se trata de tolerancias estrechas. Si bien los depósitos porosos pueden ser ventajosos para los cojinetes de aceite, no son adecuados para muchas aplicaciones, especialmente cuando se requiere protección contra la corrosión. Pero, el mayor inconveniente de usar el rociado térmico es su adherencia. De los cuatro complementos metálicos, el rociado térmico tiene la adherencia más pobre.

En general, cada tipo de reparación de complementos de metal tiene sus ventajas y desventajas, pero si está buscando una aplicación para reparar su componente en su lugar y según el tamaño, no necesita buscar más allá del recubrimiento con cepillo.

Para obtener más información sobre los servicios de revestimiento con cepillo de SIFCO, comuníquese con nosotros al 800-765-4131 o info@sifcoasc.com

Especificaciones de revestimiento militar e independiente: ¿cuáles se aplican a mi reparación?

Hay cientos de especificaciones de revestimiento en las industrias actuales. Las especificaciones militares e independientes pueden ser difíciles de entender y aún más difíciles de determinar qué proveedor aprobado usar.

Las especificaciones militares se revisan continuamente para ayudar a restaurar el equipo militar y preservar las inversiones de capital de los sistemas militares. A través del mantenimiento preventivo y las verificaciones de servicio, el equipo militar se mantiene de acuerdo con sus especificaciones de diseño. Para garantizar que las reparaciones se realicen siempre de la misma manera, se han desarrollado especificaciones o estándares.

Los estándares independientes también son revisados periódicamente por SAE y IAQG para asegurar la satisfacción del cliente. Las organizaciones de aviación, espacio y defensa implementan iniciativas que logran mejoras significativas en la calidad y reducción de costos en todos los niveles de la cadena de suministro.

Los estándares más aplicables a SIFCO ASC y galvanoplastia son los siguientes:

Militar

Mil-Std-2197 (SH): este es un estándar de la Marina para el revestimiento con cepillo. Este documento pretende brindar orientación a las actividades militares en el desarrollo de una capacidad de revestimiento por contacto y ayudar a elegir aplicaciones para el proceso que pueden ahorrar tiempo y dinero sin sacrificar la confiabilidad de la pieza enchapada o del sistema en el que se utiliza.

Mil-Std-865: este es un estándar de la Fuerza Aérea para el recubrimiento con cepillo selectivo. Actualmente, este documento se está reestructurando para dirigir principalmente a los operadores a seguir las recomendaciones del fabricante de la solución.

QQ-N-290: este es un estándar de revestimiento de tanques para níquel. Todos los níqueles SIFCO ASC cumplen con las disposiciones de rendimiento de esta norma.

QQ-P-416: este es un estándar de recubrimiento de tanques para cadmio. Todos los cadmios SIFCO ASC cumplen con las disposiciones de rendimiento, Tipo I y Tipo II de esta norma.

Mil-A-8625: este es un anodizado de tanque para cromo tipo I, bórico-sulfúrico tipo 1C, sulfúrico tipo II y capa dura tipo III. Todas las soluciones de anodizado SIFCO ASC cumplen con los requisitos de rendimiento de esta norma.

Independiente

AMS 2451: SAE redactó la norma AMS 2451 para los requisitos generales del decapado con cepillo. Como Mil-Std 865 ahora está inactivo para nuevos diseños, AMS 2451C, revisado en 2011, sirve como reemplazo. Dentro de la especificación, se enumeran y se hace referencia a algunos de los estándares de tanques más utilizados y aceptados.

AMS 2403: este es un estándar de revestimiento de tanques para níquel. Todos los níqueles SIFCO ASC, excepto 2085, 5644, 5646 y 5650, cumplen con las disposiciones de rendimiento de esta norma.

AMS 2423: este es un estándar de revestimiento de tanques para níquel. Los AeroNikl® 400 y 575 de SIFCO ASC cumplen con las disposiciones de rendimiento de esta norma.

AMS 2424: este es un estándar de revestimiento de tanques para níquel. El AeroNikl® 250 de SIFCO ASC cumple con todas las disposiciones de rendimiento.

Si necesita un enchapado según cualquiera de las especificaciones enumeradas, comuníquese con nosotros al 800-765-4131 o info@sifcoasc.com. Para obtener una lista de todas las especificaciones de la industria que cumplimos, haga clic aquí. Para obtener una lista de todas las especificaciones comerciales cumplidas, haga clic aquí.

Diámetros internos mal mecanizados: aplicación perfecta de revestimiento selectivo

Los diámetros internos pequeños pueden ser difíciles de reparar cuando están mal mecanizados. El beneficio del metalizado selectivo es poder aislar el orificio con un enmascaramiento mínimo para completar la operación de metalizado. Cuando una de las instalaciones de ingeniería más avanzadas de Escocia experimentó esta situación, recurrió a SIFCO ASC para volver a construir sus perforaciones al tamaño que necesitaban.

El desafío

La empresa de ingeniería fabrica grandes adaptadores THRT. Cada componente contiene diez orificios de 0,750” de diámetro. Cuando uno de los orificios se mecanizó incorrectamente a 0,755”, fue necesario repararlo. Un orificio fuera de tolerancia podría causar una variedad de problemas para el rendimiento general del componente. Si se ajusta un rodamiento, el rodamiento estaría demasiado flojo y giraría. Si el orificio estaba diseñado para un ajuste a presión o de interferencia, el mecanizado excesivo haría que el ajuste se aflojara y no permitiría que el componente funcionara correctamente.

Se investigaron múltiples opciones de reparación para cambiar el tamaño antes de elegir el enchapado selectivo. Debido al tamaño de la pieza en comparación con el tamaño del área que necesita reparación, se descartó inmediatamente el revestimiento del tanque. La pieza es demasiado grande y el orificio es demasiado pequeño, lo que requiere un enmascaramiento significativo para que el revestimiento del tanque sea una opción viable. Si bien la soldadura o el rociado térmico podían lograr un resultado exitoso, el riesgo de distorsión térmica involucrado en ambos procesos era demasiado grande. Además, ambos procesos no pueden llegar lo suficientemente lejos en el orificio para proporcionar el espesor correcto requerido.

Solución

Esto dejó al revestimiento selectivo no solo como la única opción, sino como la mejor aplicación para la reparación de cambio de tamaño. Si bien el chapado selectivo de diámetros internos pequeños es un trabajo difícil, afortunadamente la empresa se puso en contacto con los expertos de SIFCO ASC.

Los ingenieros de SIFCO ASC diseñaron un ánodo de flujo especial para garantizar que se lograra el espesor y la uniformidad adecuados. Debido a que el depósito requerido para la aplicación era AeroNikl 250®, el ánodo se fabricó con una aleación de níquel 200/201 para no romper la herramienta ni contaminar la solución durante el proceso de recubrimiento. La herramienta también se diseñó para que fuera lo suficientemente larga como para salir del orificio y alejarse de la cara de la pieza. Luego, los orificios de flujo se extendieron a lo largo de toda la herramienta, lo que permitió que la solución fluyera hacia la parte posterior del orificio.

El resultado

El cliente quería acumular 0,008” – 0,010” de AeroNikl 250® dentro de cada agujero para darles suficiente material para mecanizar de nuevo al tamaño. Previo a la aplicación, las partes fueron enmascaradas para proteger el resto del componente. Los procedimientos iniciales de placa previa fueron: Electroclean, Activator No. 2, Activator No. 3 y Nickel Special para la unión. Luego se depositó AeroNikl® con un espesor de aproximadamente 0,015”.

El resultado final de la aplicación fue extremadamente exitoso. Con las herramientas especialmente diseñadas, SIFCO ASC pudo construir el depósito sobre los requisitos del cliente, proporcionando una buena cantidad de material de depósito para mecanizar hasta la tolerancia de estirado de 0,750”. Sin la tecnología de enchapado selectivo, es posible que un componente mecanizado valioso haya tenido que haber sido refabricado por completo, lo que les ahorró tiempo y gastos, al mismo tiempo que enfrentaba los desafíos de recuperar componentes críticos.

Para obtener más información sobre otras aplicaciones en la industria del petróleo y amp; industria del gas, visite nuestro sitio web. Para descargar un pdf de este estudio de caso, haga clic aquí.

El estudio de NASF destaca el éxito del agua limpia de la industria

NASF ha publicado un estudio que señala el gran éxito de la industria del acabado en la reducción de las descargas de metales a las empresas locales de tratamiento de agua en las últimas décadas. La industria del acabado de superficies está sujeta a dos estándares categóricos para las aguas residuales descargadas a obras de tratamiento de propiedad pública (POTW). En los últimos tres años, la Agencia de Protección Ambiental de EE. UU. (EPA) ha realizado una revisión de los estándares categóricos y los límites de descarga. Durante ese tiempo, la NASF ha estado trabajando en estrecha colaboración con los funcionarios de la EPA para brindar información y análisis sobre el progreso de la industria en las mejoras de descarga de aguas residuales.

Estudio de carga de metales

Como parte de un esfuerzo por desarrollar datos útiles, la NASF encargó recientemente un estudio de carga de metales de las aguas residuales descargadas en la POTW de Milwaukee. Este estudio repitió un estudio similar realizado en 1992. Los principales resultados del estudio se resumen a continuación:

- El número de instalaciones de acabado de superficies disminuyó de 104 en 1993 a 51 en 2016

- El total de metales vertidos a POTW se redujo en un 87,6 % desde 1992

- El promedio de metales descargados al POTW por instalación se redujo en un 72,0%

- La industria de acabado de superficies descargó solo el 2,1 % de los metales descargados a la POTW en 2016

- El número de instalaciones en Incumplimiento Significativo disminuyó del 50 % en 1989 a aproximadamente el 8 % en 2016 (solo 4 instalaciones)

Factores que impulsan un mejor desempeño ambiental

El estudio identificó cuatro tendencias generales y razones para el aumento en el desempeño ambiental:

- Las instalaciones aprendieron a operar mejor sus sistemas de tratamiento de aguas residuales con el tiempo

- Las instalaciones con mejor rendimiento sobrevivieron a varias recesiones económicas durante el período entre los estudios

- Las instalaciones tienen mejores controles operativos para maximizar la eficiencia del tratamiento

- Las instalaciones implementaron prácticas de prevención de la contaminación que redujeron la descarga de metales

Según las conversaciones de la industria con las instalaciones y la comunidad de servicios públicos de aguas residuales, estas reducciones significativas son representativas del acabado de superficies en todo el país, ya que la tecnología y la ciencia para administrar el tratamiento de aguas residuales son fundamentalmente las mismas en toda la industria. Este estudio demuestra claramente que la industria del acabado de superficies ha logrado un progreso significativo en la reducción de metales en sus efluentes, proporcionando evidencia de que las revisiones de los estándares categóricos existentes para la industria no son necesarias en este momento.

NASF ha presentado esta información a la EPA, y se espera que la agencia tome una decisión final este verano sobre si buscará revisiones a los estándares categóricos y límites de descarga de acabado de metal y galvanoplastia existentes.

Para obtener información adicional sobre este estudio o la revisión de la EPA de los estándares de descarga de aguas residuales existentes, comuníquese con Christian Richter o Jeff Hannapel con NASF en crichter@thepolicygroup.com o jhannapel@thepolicygroup.com.

SIFCO ASC Servicios de Apoyo Ambiental

El SIFCO Process® de electrochapado selectivo proporciona depósitos electrochapados superiores y recubrimientos anodizados con un desperdicio mínimo. La utilización del SIFCO Process® permite a las empresas cumplir o superar la mayoría de los requisitos industriales sin dejar de ser sensibles a las reglamentaciones ambientales.

No hay duda de que la aplicación de la normativa ambiental es significativamente diferente hoy que hace años. La terminología por sí sola puede ser desconcertante hasta que se estudia y se comprende. SIFCO ASC tiene un conocimiento profundo de las reglamentaciones promulgadas principalmente por OSHA y EPA. Nuestro Departamento de Servicios Ambientales se encarga de mantenerse al día con las reglamentaciones ambientales y ayudar a nuestro personal y clientes. Estos servicios de soporte ambiental están disponibles para todos los clientes de SIFCO Process® llamando a las oficinas centrales de SIFCO Applied Surface Concepts al 216-524-0099.

Chinese (Simplified)

Chinese (Simplified)  English (UK)

English (UK)  French

French  German

German  Swedish

Swedish