Une journée dans la vie d’un technicien en métallisation SIFCO ASC

Chez SIFCO ASC, nos ingénieurs sont au cœur de ce que nous faisons, et pour eux, aucun jour ne se ressemble. Pour comprendre ce qu’est un ingénieur SIFCO ASC, nous avons rencontré Tom Gregg, Jr. qui nous a parlé de son rôle et nous a expliqué pourquoi il est si passionné par son travail.

Ayant travaillé chez SIFCO ASC pendant près de deux décennies, la connaissance de Tom – du secteur, des clients et des processus – est difficile à battre. En outre, sa capacité à travailler de manière flexible et à s’adapter à des horaires exigeants est complétée par sa formation sur mesure et sa vaste expérience. Avant de se lancer dans l’industrie du placage sélectif, Tom a travaillé dans une aciérie, ce qui lui a permis d’acquérir des compétences essentielles qui l’ont aidé à devenir un véritable atout pour l’équipe de SIFCO ASC.

Après avoir rejoint l’entreprise en 2002, Tom a bénéficié d’une formation spécialisée sur le tas, ce qui lui a permis de transférer rapidement ses compétences afin de s’assurer que le SIFCO Process® apporte une valeur ajoutée à chaque travail de ses clients, et de suivre le rythme des demandes des industries de ses clients. Au fil du temps, Tom a gravi les échelons jusqu’au poste de plaquiste de classe 1, ce qui lui a permis de prendre en charge l’atelier.

Une journée typique

“La meilleure façon de décrire ma journée type est de dire qu’il n’y a jamais deux journées identiques”, déclare Tom. “En raison de la nature portable de notre service, nous effectuons régulièrement des voyages de nuit sur les sites des clients, afin de rendre le processus aussi facile que possible pour eux. Dans la pratique, cela réduit les temps d’arrêt et tous les coûts qui y sont associés, ainsi que les tracas liés aux énormes opérations de réparation ou de maintenance. Pour moi et l’équipe, cela peut signifier se rendre dans le Kentucky, l’Indiana ou la Pennsylvanie, et probablement passer quelques jours sur la route pour chaque travail. Mais les clients apprécient cela, et pour nous, cela rend chaque travail différent et plus excitant à travailler.

“Bien sûr, le travail sur le site du client peut introduire quelques défis. Pour chaque travail, nous travaillons en étroite collaboration avec le client afin de nous assurer que l’environnement est prêt pour notre travail. Sans cela, il nous serait presque impossible d’effectuer notre travail efficacement – sans avoir préalablement nettoyé la zone immédiate. À partir de là, nous pouvons procéder aux réglages spécifiques nécessaires pour appliquer efficacement notre procédé – une tâche délicate qui devient plus facile avec l’expérience afin que l’opération se déroule sans heurts.

“Nos clients apprécient vraiment tous ces services. Notre processus et la façon dont nous l’exécutons peuvent – et font – économiser beaucoup d’argent à long terme et les aident à tirer le meilleur parti de leurs équipements critiques.”

Développer les relations

“Depuis que je fais partie de l’équipe de SIFCO ASC, j’ai développé une excellente relation avec les clients. Lorsqu’ils ont besoin de nos services, ils me demandent souvent par mon nom, ce qui est toujours agréable car cela signifie qu’ils ont confiance en mon travail et en celui de toute l’équipe. Naturellement, après avoir travaillé plusieurs fois avec des clients, on apprend à les connaître personnellement, ce qui rend mon travail encore plus agréable. Ainsi, même lorsque je suis sur la route pour quelques jours, il y a presque toujours des visages familiers autour de moi”.

Le plaisir que Tom retire de son travail quotidien en travaillant avec les clients et en visitant leurs sites a également été accueilli positivement par sa famille.

“Ayant passé une grande partie de ma carrière chez SIFCO ASC, ma famille a pu constater à quel point j’aime mon travail, à tel point que lorsque mon fils a eu l’opportunité de le rejoindre, il l’a fait. De mon point de vue, cela en dit long sur le type d’entreprise qu’est SIFCO ASC, et je suis fier de voir que mon fils a accès aux mêmes opportunités que moi et qu’il se construit une carrière au sein d’une entreprise solide qui a un héritage tout aussi fier.”

À mesure que le rôle de Tom – et de son fils – évolue, ils se familiarisent de plus en plus avec les tendances et les défis de l’industrie, depuis les changements d’équipement jusqu’à l’automatisation. Leur expérience, associée à l’expertise de SIFCO ASC, leur permet de répondre à de nombreuses applications exigeantes, tout en continuant à fournir les hauts niveaux de service qui sont au cœur de notre entreprise.

Progrès dans les composites à matrice métallique plaqués au pinceau

La recherche d’alternatives plus sûres et respectueuses de l’environnement au chromage dur a été l’un des principaux moteurs de la recherche sur la galvanoplastie à la brosse au cours de la dernière décennie. Le placage à la brosse, ou placage sélectif, est une technique d’électrodéposition localisée qui ne nécessite pas l’utilisation de réservoirs et se caractérise par l’utilisation d’une brosse pour délivrer la solution aux cathodes. Les alternatives au chrome sous forme de composites à matrice métallique (MMC) offrent des caractéristiques uniques et supérieures aux solutions de placage métallique, notamment la dureté, la résistance à l’usure et la protection contre l’oxydation à haute température. Des procédés ont été développés et les facteurs de traitement ont été déterminés pour les MMC alternatifs au chrome en carbure de cobalt-chrome, en carbure de nickel-tungstène et en carbure de nickel-chrome. Ces revêtements composites ont été déposés en utilisant une gamme de densités de courant et de matériaux de brosse pour évaluer leur impact sur l’homogénéité et les performances.

Rejoignez-nous à 17 heures le lundi 4 juin à l’exposition NASF SUR/FIN 2018 où Danijela Milosevic-Popovich passera en revue les avancées et les améliorations de processus du carbure de cobalt-chrome, et démontrera la recherche et l’efficacité du carbure de nickel-tungstène et du carbure de nickel-chrome.

Danijela est ingénieur R&D/chef de projet chez SIFCO ASC. Elle est diplômée de l’université de Buffalo, où elle a obtenu une licence en sciences et une maîtrise en ingénierie chimique, puis a poursuivi ses études pour obtenir une maîtrise en gestion d’ingénierie à l’université de l’Ohio. Avant de rejoindre SIFCO en 2005, elle a travaillé dans l’industrie des semi-conducteurs et du caoutchouc.

Pour vous inscrire à SUR/FIN 2018, cliquez ici.

6 raisons pour lesquelles les chantiers navals devraient envisager le placage sélectif

Derek Vanek, directeur technique de SIFCO ASC, explique comment les chantiers navals peuvent mettre en place des technologies clés dans les docks qui offrent vitesse, portabilité et efficacité.

Pour ceux qui travaillent dans le secteur de la construction navale, l’eau salée et les conditions d’exploitation généralement difficiles font des réparations un élément constant et inévitable de la vie maritime. La corrosion et l’endommagement des composants critiques tels que les pompes, les vannes et les moteurs sont à l’origine d’un entretien ou d’un remplacement régulier, ce qui entraîne des temps d’arrêt coûteux et un manque à gagner. Par conséquent, le traitement de surface est largement utilisé pour réparer ou sauver des composants critiques.

Généralement effectué dans les chantiers navals, la nature du processus de placage signifie généralement que ce travail est effectué par des ateliers de placage ou d’usinage hors site. Offrant une protection contre la corrosion et une résistance à l’usure, avec de nombreux revêtements (notamment des alliages de nickel, de cuivre, d’argent et de nickel) et de nombreuses méthodes d’application, les composants clés sont généralement démontés et envoyés dans des ateliers de réparation proches. Cependant, poussés par le désir de gagner du temps, d’augmenter leurs revenus et d’apporter une valeur ajoutée à leurs clients, de nombreux chantiers navals cherchent désormais à internaliser le processus de placage. À cet égard, une méthode se démarque nettement des autres : le placage sélectif.

À la pointe de la technologie du traitement de surface, le traitement sélectif se prête particulièrement bien aux exigences et aux modèles économiques des chantiers navals. Il n’est donc pas surprenant que beaucoup se tournent vers le SIFCO Process®, la première méthode portable de placage sélectif au monde. Il y a de nombreuses raisons à cela – examinons les six principales.

1. Performance

Essentiellement, les trois procédés courants de finition de surface (placage en cuve, pulvérisation thermique et placage sélectif) donnent le même résultat final. Cependant, il existe de petites différences dans certaines propriétés mécaniques, notamment l’adhérence et l’épaisseur du dépôt. D’une manière générale, le placage sélectif est égal au placage en cuve et à la projection thermique dans la plupart des cas, et supérieur dans de nombreux cas. Des tests effectués conformément à la norme ASTM C633-79 sur le SIFCO Process® ont montré que deux dépôts de nickel couramment utilisés avaient une force d’adhérence supérieure à celle du ciment de liaison. En outre, la dureté de la finition avec le placage sélectif se situe dans la large gamme des performances obtenues avec les dépôts en cuve. De même, son adhérence est comparable à celle du placage de cuve dans la plupart des applications. Métallurgiquement denses et exempts de défauts, les dépôts plaqués au pinceau satisfont ou dépassent les exigences des électroplaques de cuve, et dépassent de loin celles de la projection thermique. De plus, le placage sélectif est effectué à température ambiante, ce qui élimine le risque de distorsion thermique ou de fragilisation par l’hydrogène, deux phénomènes qui peuvent entraîner la défaillance des pièces. Alors que la projection thermique assure une liaison mécanique, le procédé SIFCO® crée une liaison atomique puissante qui résiste aux variations cycliques de température et aux chocs directs et violents. C’est la raison pour laquelle le procédé SIFCO® a été largement adopté par les chantiers navals des États-Unis, du Royaume-Uni et du Japon. Il est utilisé sur une large gamme de composants, tels que les carters de turbine, et permet d’obtenir un joint métal sur métal avec moins de risque de distorsion thermique que le soudage.

2. Vitesse

Il est clair que l’une des principales raisons d’internaliser les revêtements de surface est d’accélérer le processus et de minimiser les temps d’arrêt. À cet égard, le placage sélectif obtient un score élevé. Avec le placage en cuve, les pièces doivent être démontées et généralement envoyées à une entreprise de placage sous-traitante. Un masquage important peut également être nécessaire, ce qui ajoute du temps au processus. En outre, certaines pièces peuvent être trop grandes pour que le réservoir puisse les accueillir. Avec la technologie de pulvérisation thermique, l’application du revêtement ne peut pas être contrôlée avec précision, de sorte qu’un usinage supplémentaire est souvent nécessaire pour obtenir la spécification correcte, ce qui ajoute une étape au processus. Le placage sélectif permet d’éviter ces complications. Comparé à un taux de dépôt de 0,001″ par heure pour le placage en cuve, le placage sélectif est jusqu’à 60 fois plus rapide (0,015″ par heure), ce qui accélère le processus. Il est également plus précis, ce qui peut éliminer le besoin d’un usinage en aval. Le plus important est qu’il peut être appliqué in situ avec un minimum de démontage et de masquage. Au lieu que les pièces aillent vers le processus, c’est le processus qui va vers les pièces – et c’est peut-être là le principal avantage du placage sélectif.

3. Portabilité et facilité d’utilisation

Si le placage sélectif peut être appliqué dans un atelier dédié – ou par un processus automatisé – il peut également être fourni comme un service véritablement mobile. Contrairement aux procédés relativement complexes que sont le placage en cuve et la projection thermique, seuls quatre éléments essentiels sont nécessaires : un groupe électrogène, des outils de placage, des solutions de placage et un opérateur qualifié. Il peut littéralement être transporté sur site ou à bord et appliqué in situ, ce qui permet d’améliorer ou de réparer des composants d’origine ou de récupérer des pièces usées ou mal usinées. Il s’agit d’un processus relativement facile, et les techniciens et ingénieurs certifiés peuvent assumer le rôle après avoir été formés, ce qui ouvre la voie à la formation d'”équipes de tigres” pour ajouter de la valeur aux services des chantiers navals.

4. Sécurité et environnement

Suite à d’importants investissements en R&D, SIFCO ASC a développé une gamme de dépôts bien conçus et éprouvés qui offrent d’excellentes performances, tout en présentant un risque minimal pour l’opérateur ou l’environnement. En outre, le placage sélectif consomme moins d’énergie et produit moins de déchets d’effluents, ce qui renforce son caractère durable. Le SIFCO Process® est donc une technologie sûre, durable et rentable.

5. Polyvalence

Adapté à une grande variété de tailles – des diamètres intérieurs aussi petits que 1/4″ jusqu’aux composants trop grands pour être plaqués en cuve, le procédé SIFCO® offre un haut degré de polyvalence et est inscrit dans les spécifications de construction navale, notamment l’American Bureau of Shipping, Mil-STD 2197(SH) et NAVSEA. Approuvé pour la première fois par la marine américaine il y a plus de 50 ans, il reste le produit leader du marché, soutenu par une entreprise mondiale. Cette caractéristique, associée à la facilité et à la portabilité, en fait un procédé idéal pour un large éventail de composants et de réparations à bord, y compris les composants volumineux et difficiles à déplacer tels que les arbres d’hélice, les sièges de palier et les carters de turbine. D’autres composants se prêtent au placage sélectif, notamment les composants de propulsion, les systèmes hydrauliques, électriques et structurels, de sorte qu’il convient à de nombreuses applications marines.

Automatisation

Bien que le SIFCO Process® soit généralement un processus manuel, il peut également être automatisé pour répondre aux exigences d’applications de placage de plus grand volume, avec enregistrement des données et amélioration de la traçabilité. Dans les applications automatisées, un programme informatique contrôle l’outillage et les produits chimiques, tandis qu’un bras robotisé assure une application uniforme tant au niveau du prétraitement que du placage. Les données en temps réel permettent aux chantiers navals de surveiller le contrôle de la qualité tout en améliorant la traçabilité et la répétabilité. En outre, l’automatisation réduit les risques ergonomiques pour l’opérateur, en limitant son exposition aux produits chimiques utilisés dans le processus.

6. Coût

En fin de compte, le coût sera le facteur clé en termes d’investissement dans les chantiers navals, et de nombreux facteurs se combinent pour faire du placage sélectif le processus de choix. Nécessitant un minimum d’équipement et d’espace, elle nécessite moins d’investissements en outils et en personnel. Sa portabilité signifie qu’il peut être utilisé pour des composants volumineux et difficiles à déplacer, tels que les arbres d’hélice, ce qui réduit la nécessité d’un démontage et d’un transport coûteux des composants. Il fournit une réparation permanente et rentable, avec un besoin minimal d’usinage supplémentaire. Il facilite le remanufacturage en tant qu’option alternative au remplacement des équipements, prolongeant ainsi leur durée de vie utile. Elle consomme moins d’énergie et de produits chimiques que d’autres technologies et, surtout, elle accélère les délais d’exécution afin de minimiser les temps d’arrêt des équipements et les retards de production.

Qualité et assurance

En plus d’offrir une qualité de revêtement supérieure et plus constante, le SIFCO Process® est plus facile et plus rapide à appliquer, ce qui permet de réduire les temps d’arrêt. De plus, le fait d’avoir le processus en interne ou in situ améliore la traçabilité et réduit les risques inhérents à la chaîne d’approvisionnement en diminuant la dépendance vis-à-vis de la sous-traitance du placage. Le résultat net est une amélioration de la flexibilité et de l’efficacité de la production et une réduction du coût total du produit. Le SIFCO Process® utilise des volumes de matériaux plus faibles, ce qui minimise les problèmes d’environnement, de santé et de sécurité. Non seulement le processus dépasse les exigences fondamentales de la fabrication des navires et des processus de réparation et de maintenance, mais il offre également un cercle complet d’avantages, notamment la qualité, la durabilité, les économies, la portabilité et le gain de temps.

Pour en savoir plus sur la façon dont le SIFCO Process® apporte la protection à bord, consultez le site suivant

www.sifcoasc.com/marine

10 choses à savoir sur les remplacements au cadmium

Depuis des années, le cadmium est la solution de choix pour la protection contre la corrosion et les réparations dans le secteur aérospatial.

Cependant, comme l’industrie le sait, il est nuisible à l’environnement et toxique pour les humains, et il est donc progressivement abandonné. Mais quand cela arrivera-t-il, et qu’est-ce qui prendra sa place ?

Nous avons mené une enquête et constaté que seuls 23 % des répondants du secteur aérospatial pensent qu’ils seront exempts de cadmium d’ici 2023. La raison en est, semble-t-il, le manque de recherches crédibles et actualisées sur les alternatives à utiliser.

La plupart des gens ne croient pas qu’il existe quelque chose de convenable – ou si c’est le cas, ils n’en sont pas encore conscients.

Pour les aider, nous avons créé le Cadmium Knowledge Hub. Cette ressource comprend des rapports détaillés des fabricants et des documents de recherche universitaire sur le thème du cadmium et des substituts du cadmium.

Voici un aperçu très rapide de l’une de ces recherches – un examen de l’adéquation de quatre substituts du cadmium au cadmium électrodéposé : le revêtement d’aluminium IVD ainsi que le placage alcalin zinc-nickel, acide zinc-nickel et étain-zinc.

En utilisant le cadmium comme témoin pour certaines activités de recherche rigoureuses, chaque remplacement a été soumis à dix-sept tests distincts, allant de l’adhésion, de la lubrification et de la réparabilité à la résistance à la fatigue et à la corrosion. Pour la toute première fois, les résultats ont permis une comparaison directe des méthodes.

Quelles sont les conclusions du rapport ?

- Les substituts du cadmium évalués dans les tests peuvent être utilisés en toute confiance sans compromettre les performances.

- Dans l’ensemble, le zinc-nickel alcalin présente les meilleures performances des quatre substituts du cadmium et, en termes d’évaluation, il est très similaire au cadmium.

- L’aluminium IVD obtient la deuxième meilleure note globale par rapport au cadmium, suivi du zinc-nickel acide et de l’étain-zinc.

- Au regard des critères exigeant que le revêtement soit “continu, lisse, adhérent, d’aspect uniforme, exempt de cloques, de piqûres, de nodules, de brûlures, de contaminants, de poudre excessive et d’autres défauts apparents susceptibles de réduire l’aptitude au service ou la protection”, toutes les solutions de remplacement du cadmium ont été jugées faciles à contrôler et capables de produire une finition appropriée.

- Placé dans une enceinte d’essai au brouillard salin neutre pendant 3 000 heures, aucune des solutions de rechange au cadmium n’a présenté de rouille rouge ou de défaillance, ce qui démontre une résistance efficace à la corrosion.

- Les dépôts alcalins de zinc-nickel et d’aluminium IVD sont faciles à décaper et à remplacer.

- Le placage alcalin zinc-nickel est un substitut efficace pour les applications en acier à faible résistance, tandis que l’aluminium IVD convient à la fois aux applications en acier à faible et à forte résistance.

- Pour les applications de placage dangereuses, le zinc-nickel alcalin et l’aluminium IVD sont des alternatives efficaces au cadmium.

- SIFCO ASC Zinc-Nickel LHE® a un pH de 8,8 et peut être considéré comme un Zi-Ni alcalin. Il s’agit d’un substitut acceptable pour les applications en acier à faible et à forte résistance.

- Lors de l’utilisation d’un apprêt ou d’un apprêt et d’une couche de finition avec un placage au pinceau, une adhérence maximale de la peinture est obtenue avec l’utilisation d’une couche de conversion au chromate. Ceci est vrai pour tous les finis, y compris le cadmium.

Pour plus d’informations, visitez le Cadmium Knowledge Hub à l’adresse suivante : https://www.sifcoasc.com/cadmium-knowledge-hub/.

Une réflexion innovante pour une réparation efficace des BOPs

Avec un nom comme blowout preventor (BOP), il n’y a aucun doute sur la nature critique de ce composant. Un BOP est utilisé pour sceller, contrôler et surveiller les puits de pétrole et de gaz afin d’empêcher la libération incontrôlée de pétrole brut et/ou de gaz naturel. Ainsi, lorsqu’un des principaux fabricants et fournisseurs spécialisés d’équipements de contrôle de la pression nous a contactés pour appliquer un dépôt de protection contre la corrosion sur les poches d’étanchéité de son BOP, la qualité du dépôt et l’adhérence étaient les principales préoccupations.

Le fabricant a exigé une couche de nickel de 0,030 à 0,060 pouce pour la réparation et pour prévenir tout dommage dû à la corrosion à l’intérieur des poches d’étanchéité critiques des BOP. Chaque BOP contenait jusqu’à 8 poches d’étanchéité et le délai d’exécution souhaité était de 4-6 pièces toutes les 4-6 semaines. Mais la quantité et le temps de rotation n’étaient pas les seuls défis pour cette application.

L’approche la plus simple pour plaquer les poches à joint décentrées a été de les orienter horizontalement et d’utiliser une plaqueuse ID pour faire tourner les anodes. Malheureusement, la métallisation horizontale nécessitait de retourner la pièce à 180 degrés pour éviter une répartition inégale de l’épaisseur et ajoutait un temps considérable et une manipulation de la pièce à l’opération.

Pour améliorer cette situation, les techniciens ont orienté la pièce (poches d’étanchéité) et la plaqueuse ID verticalement, ce qui a permis de réduire la manipulation de la pièce et d’obtenir une épaisseur de placage uniforme.

Si cette méthode a permis de plaquer efficacement les pièces, la configuration de la plaqueuse ID a nécessité un masquage important. En outre, l’alignement précis des anodes avec les poches de joint était difficile et prenait du temps. Si le technicien devait mal aligner l’anode, la répartition du placage serait inégale et provoquerait une usure et un placage excessifs du couvercle.

Mais les experts de SIFCO ASC ont proposé au fabricant une solution de pointe, une machine semi-automatique conçue pour augmenter le débit et réduire le temps de changement. La machine verticale de placage d’identité utilise des servomoteurs automatisés contrôlés par PLC et une lecture numérique de la position pour un alignement précis des anodes à chaque fois. Et pour réduire encore davantage le temps de travail, des dispositifs de masquage spéciaux ont été mis au point.

Maintenant, une fois que le BOP est en place, le technicien effectue les procédures préparatoires à l’aide d’outils manuels. Ensuite, il suffit d’appuyer sur un bouton de l’IHM pour que le processus de placage commence. Les anodes s’alignent automatiquement sur les alésages et, grâce aux commandes logicielles du redresseur, le technicien n’a pas à se soucier du réglage des ampères et des volts pendant la procédure. Cela garantit un dépôt constant à chaque fois pour chaque poche. Et avec une ventilation par filtre à charbon intégrée, la machine peut être placée n’importe où dans l’atelier.

D’autres avantages de l’automatisation de l’opération de placage ont également été réalisés, notamment l’augmentation du débit en plaquant deux zones en même temps, l’amélioration de la productivité en réduisant le temps de préparation et de masquage, la réduction des coûts de main-d’œuvre, le contrôle et la cohérence des processus, l’optimisation des propriétés des dépôts grâce à des processus de placage standardisés, l’enregistrement des données et la réduction du délai d’exécution – de 25 jours par pièce à 8 !

Grâce à l’ingéniosité de l’équipe de SIFCO ASC et à la volonté du fabricant, l’exigence de 4 à 6 pièces toutes les 4 à 6 semaines a non seulement été respectée, mais elle a été dépassée avec une qualité et une constance supérieures.

Demandez à l’expert : Puis-je automatiser mon opération de placage à la brosse ?

Par : Derek Kilgore, ingénieur de conception mécanique et de projet, SIFCO ASC

La réponse courte est oui.

L’opération de placage à la brosse peut être mécanisée, semi-automatisée ou même entièrement automatisée. Mais vous devez d’abord vous poser quelques questions supplémentaires en tenant compte de votre application. L’aspect pratique est un élément important à prendre en considération : est-il judicieux d’automatiser votre application ? Est-ce que c’est possible ? Et faut-il le faire ? Les raisons habituelles d’automatiser une application de brossage sont l’amélioration de la qualité et de la cohérence, l’augmentation de la sécurité de l’opérateur et l’amélioration du débit du processus.

Grâce à la mécanisation du processus, le contact direct de l’opérateur avec l’outillage et les produits chimiques est considérablement réduit. Au lieu de cela, un programme informatique – qui peut être configuré par l’opérateur – contrôle les volts, les ampères, la polarité et les ampères-heures requis pour l’application spécifique, y compris les étapes de préparation et de placage.

En pratique, cela élimine le potentiel d’erreur humaine et de variabilité du processus, rendant l’opération plus fiable et cohérente. En contrôlant avec précision le niveau des dépôts avec peu d’intervention de l’opérateur, les résultats sont plus cohérents et permettent d’atteindre des niveaux de qualité plus élevés pour chaque opération. Avec l’introduction de l’enregistrement des données dans le processus, le placage sélectif automatisé permet également une traçabilité complète des composants et du processus grâce à une surveillance constante des données du système.

Outre l’amélioration des résultats de l’opération grâce à l’automatisation, la sécurité des opérateurs est également accrue. La sécurité de l’opérateur comprend non seulement l’éloignement de l’opérateur des produits chimiques, mais aussi une meilleure ergonomie. En réduisant les risques pour l’opérateur en le soustrayant aux tâches répétitives et aux positions ergonomiquement défavorables, la capacité des travailleurs qualifiés est augmentée pour qu’ils puissent se concentrer sur d’autres domaines de l’entreprise. À leur tour, les systèmes mécaniques sont capables de reproduire le processus d’application à l’identique à chaque fois, ce qui garantit des niveaux élevés de cohérence sans nécessiter l’intervention d’un opérateur.

Outre l’amélioration des conditions de travail et de la sécurité des opérateurs, l’automatisation permet également d’accroître l’efficacité et la rentabilité. Les installations mécanisées permettent aux opérations de se dérouler sans heurts et de manière cohérente jusqu’à leur achèvement, ce qui se traduit par des niveaux de productivité plus élevés et la possibilité de réduire les délais.

En examinant de plus près l’opération elle-même, une approche automatisée ouvre également des possibilités d’améliorer le débit du processus. L’équipement robotique, qui est capable de travailler 24 heures sur 24 jusqu’à l’achèvement d’une application particulière, utilise également les produits chimiques de manière plus efficace, en n’utilisant que les volumes nécessaires à chaque étape du processus de placage sélectif – ce qui permet de supprimer les goulots d’étranglement et d’augmenter le débit.

En général, les bons candidats à l’automatisation présentent la plupart ou la totalité des caractéristiques suivantes :

- Forme relativement simple (ID, OD, Plat)

- Volume de pièces faible à moyen

- Pas trop de configurations de pièces différentes

- Faible épaisseur du dépôt

- Si vous répondez à l’un des critères ci-dessus, remplissez notre formulaire de demande d’ingénierie.

Une fois qu’il a été déterminé que la pièce se prête à l’automatisation, il s’agit d’évaluer l’état actuel, puis de comprendre à quoi doit ressembler l’état futur. Il y a une quantité importante de collecte d’informations et de conceptualisation qui doit être faite pour déterminer les options d’automatisation.

Ainsi, à l’heure où l’industrie constate les avantages de l’automatisation de processus traditionnellement intensifs en main-d’œuvre, le placage sélectif peut désormais être considéré comme une solution de pointe qui peut être semi-automatisée ou entièrement automatisée pour votre application spécifique.

Pour en savoir plus ou pour parler à l’un des membres de l’équipe de SIFCO ASC au sujet de l’automatisation de la métallisation sélective dans votre installation, visitez le site suivant www.sifcoasc.com.

Si vous souhaitez que votre demande soit automatisée, veuillez remplir notre formulaire de demande d’ingénierie.

Réparation des joints toriques endommagés et corrodés

Le site Le marché du pétrole et du gaz effectue un retour en force après le ralentissement amorcé en 2014. Après la levée des restrictions liées à l’interdiction d’exporter du pétrole, en vigueur depuis quatre décennies, au début de l’année 2016, les États-Unis ont connu une augmentation substantielle de la demande de pétrole exporté.

Les perspectives positives du marché du pétrole et du gaz s’accompagnent d’investissements dans de nouveaux biens d’équipement, ainsi que dans la remise à neuf d’anciens équipements afin de leur assurer une valeur maximale. Avec des plates-formes fonctionnant parfois 24 heures sur 24, 7 jours sur 7, l’usure et la fatigue constantes de l’équipement provoquent de la corrosion, des filets grippés, des joints inefficaces, voire pire.

Comme nous l’avons évoqué dans le dernier blog, l’un des composants critiques qui subit l’usure est l’obturateur anti-éruption (BOP). Et à l’intérieur du BOP se trouve un cylindre hydraulique contenant un o-ring. Ce joint torique offre une protection fondamentale contre la corrosion lorsqu’il conserve une dimension correcte.

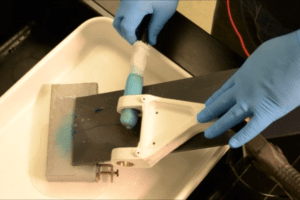

Mais que faire lorsque la rainure de votre joint torique est hors dimension, corrodée ou endommagée ? Il n’est pas possible d’atteindre ces zones uniques avec les techniques de finition de surface habituelles, comme le placage en cuve. Grâce au placage sélectif par le procédé SIFCO, des anodes et des postes de travail personnalisés peuvent être mis au point pour plaquer votre rainure sur mesure.

Regardez la vidéo ci-dessous

En fonction de l’objectif de votre joint torique, plusieurs dépôts peuvent être plaqués. La protection contre la corrosion, les ajustements avec interférence, l’anti-grippage ou le réajustement de la taille à la suite d’un sur- ou d’un mauvais usinage peuvent tous être plaqués aux dimensions requises sans qu’il soit nécessaire de les démonter ou de les usiner.

Contactez notre département technique pour discuter de vos besoins spécifiques dès aujourd’hui, au 800-765-4131.

Placage sélectif ou placage en cuve

Vous savez ce qu’est l’électroplacage. Vous savez que votre composant peut être plaqué sélectivement (au pinceau) ou plaqué en cuve. Mais pourquoi choisir le placage au pinceau plutôt que le réservoir, ou vice versa ? Dans le tableau ci-dessous, nous examinons les caractéristiques associées à chaque méthode.

De la projection thermique au placage sélectif : Passer à l’action

Lorsqu’il s’agit de procédés de finition de surface, l’un de ceux que de nombreux techniciens utilisent par défaut est la pulvérisation thermique ou la métallisation au plasma. Si cette méthode est devenue synonyme de revêtements extérieurs résistants et de redimensionnement des diamètres internes et externes, les techniciens ne se rendent pas toujours compte qu’il existe une meilleure technique de finition de surface. Découvrez les avantages du placage sélectif ou du placage au pinceau par rapport à la projection thermique.

Qu’est-ce que le placage à la brosse ?

Le placage par brossage (également connu sous le nom de placage sélectif) est une méthode portable de galvanoplastie. Le placage sélectif est utilisé pour appliquer des revêtements anodisés et des dépôts électrolytiques dans des zones localisées d’une pièce sans utiliser de cuve d’immersion.

Application et avantages

Le placage à la brosse est principalement utilisé pour améliorer les surfaces des composants d’origine, les réparations permanentes et la récupération de pièces usées ou mal usinées. Cette méthode de galvanisation étant portable, elle peut être utilisée partout dans l’atelier ou sur le terrain. Ce procédé est utilisé dans un large éventail d’industries, dont les suivantes aérospatiale, pétrole et gaz, marine,pétrochimie et bien d’autres encore.

Les avantages du placage à la brosse

Cette méthode de placage de surface offre une multitude d’avantages, tels que :

- Protection contre la corrosion

- Résistance à l’usure améliorée

- Amélioration de la soudabilité ou des caractéristiques de brasage

- Diminution de la résistance de contact électrique

- Prévention du grognement

- Servant de surfaces d’appui

- Réduction des temps d’arrêt car les machines n’ont pas besoin d’être démontées

Chinese (Simplified)

Chinese (Simplified)  English (UK)

English (UK)  German

German  Spanish

Spanish  Swedish

Swedish