Pourquoi le traitement par brossage empêche vos engrenages de s’arrêter (3ème partie)

Dépasser les problèmes de réparation des engrenages

Bien que simples à première vue, les engrenages sont des composants complexes et lorsqu’ils commencent à s’user en service, leur réparation peut s’avérer encore plus complexe.

Les réparations doivent être bien pensées et exécutées correctement, et l’engrenage doit rester suffisamment solide pour supporter le fonctionnement quotidien ou le cadre dans lequel il se trouve. Sinon, cela peut coûter encore plus cher que le coût initial de la remise en état, si l’on tient compte des temps d’arrêt et des pertes de productivité.

C’est là que le placage par brossage offre une solution polyvalente et flexible pour de nombreux travaux de réparation d’engrenages. Outre la possibilité d’effectuer des réparations sur place, le procédé SIFCO® de galvanoplastie sélective est très efficace. La nature précise de la galvanoplastie sélective signifie qu’elle peut appliquer le matériau de placage avec précision et qu’elle nécessite très peu de temps pour la mise en place. Contrairement aux autres méthodes de réparation, le post-usinage ou le traitement des engrenages n’est souvent pas nécessaire, car le placage peut être effectué sur mesure. En raison de la faible température du processus, il n’y a aucun risque de modifier la structure du matériau de base et donc ses propriétés.

Pour en savoir plus sur nos services de galvanoplastie sélective, veuillez consulter le site www.sifcoasc.com.

Placage sélectif : Un moyen simple de redimensionner les broches et les bagues de noyau

Comme pour de nombreux composants dans l’industrie des moules et matrices, lorsque l’usure se produit et que les dimensions des broches et des douilles s’écartent des tolérances requises, vous pouvez estimer qu’il est nécessaire de jeter et de remplacer les broches et les douilles de noyau.

Mais pas avec le placage sélectif. Réduisez les déchets et les coûts de maintenance en redimensionnant les broches et la douille du noyau à l’aide du procédé SIFCO® de placage sélectif. Cette réparation en place minimise également le démontage et les temps d’arrêt. À l’aide d’un bloc d’alimentation et en surveillant le compteur numérique d’ampères-heures, ces pièces peuvent être sélectivement plaquées aux dimensions voulues et remises en service, souvent sans usinage de finition, le tout en une seule équipe.

Le nickel et le cobalt sont d’excellents choix pour le dépôt sélectif dans ces applications, car ils présentent de bonnes caractéristiques de ténacité, en plus d’une excellente résistance à l’usure. Si une surface plus dure est nécessaire, des alliages nickel-tungstène, cobalt-nickel et cobalt-tungstène peuvent être déposés sélectivement dans une gamme de dureté Rockwell C 60 à 68.

Le nickel et le cobalt sont d’excellents choix pour le dépôt sélectif dans ces applications, car ils présentent de bonnes caractéristiques de ténacité, en plus d’une excellente résistance à l’usure. Si une surface plus dure est nécessaire, des alliages nickel-tungstène, cobalt-nickel et cobalt-tungstène peuvent être déposés sélectivement dans une gamme de dureté Rockwell C 60 à 68.

Pour plus d’informations sur le SIFCO Process®, veuillez nous contacter à l’adresse info@sifcoasc.com ou au 800-765-4131.

Placage sélectif : Un moyen simple de fournir une protection contre la corrosion

Les moules usés et corrodés sont souvent à l’origine de temps d’arrêt pour les mouleurs de plastique et les formateurs de métal, qu’ils soient captifs ou en atelier.

Dans le moulage du PVC, la corrosion est généralement causée par l’acide hydrocholique. L’acide chlorhydrique est un sous-produit généré par la décomposition naissante lors du moulage du chlorure de polyvinyle, ainsi que d’autres polymères. L’acide libéré attaque ou pique la cavité du moule. En déposant sélectivement une fine couche d’or dans les zones où l’acide a tendance à se loger, on peut éliminer les piqûres.

Une autre cause fréquente de corrosion se produit lorsqu’un moule est hors production et en stockage. Afin d’éviter que le matériau en acier de base ne se corrode lorsqu’il est hors service, les moules en acier doux sont souvent recouverts d’une couche sélective de cadmium lorsqu’ils sont hors production pendant de longues périodes. Le cadmium, en raison de sa position par rapport au fer dans la série des forces électromotrices, va en fait former une cellule galvanique avec l’acier et se corroder de préférence de manière sacrificielle, protégeant ainsi l’acier.

Dans les prochains blogs , vous découvrirez d’autres applications pour lesquelles le placage sélectif est adapté, notamment :

- Redimensionnement des broches et des douilles du noyau

- Correction du flash

- Entretien des machines

Placage sélectif : Un moyen simple d’entretenir les machines de moulage et d’emboutissage

De nombreux mouleurs de plastique qui utilisent le processus de placage sélectif pour la réparation des moules ont trouvé le processus également utile pour la maintenance des presses et des machines. Les rayures ou éraflures sur les vérins hydrauliques chromés sont remplies de cuivre puis recouvertes de nickel ou de cobalt. Ce type de réparation peut être effectué sans démonter le cylindre de la presse et sans avoir à décaper et à replacer le chrome.

De plus, les zones d’entrée usées ou les plans de joint endommagés peuvent être réparés pour éliminer les éclats grâce à un placage sélectif. Après avoir mesuré le degré d’usure de la zone de l’opercule, l’ampère-heure numérique est utilisé pour contrôler la quantité de dépôt de métal nécessaire pour redimensionner l’opercule avec précision, sans qu’il soit nécessaire de procéder à un usinage ultérieur. Les plans de joint ébréchés ou endommagés sont réparés de la même manière. Cependant, la plupart des plans de joint coïncident avec des angles aigus dans le moule.

La portabilité du procédé SIFCO®, ainsi que le minimum de masquage et de solution nécessaire, font du placage sélectif un procédé de réparation efficace et efficient pour l’industrie des moules et matrices.

Pour plus d’informations sur le SIFCO Process®, veuillez nous contacter à l’adresse info@sifcoasc.com ou au 800-765-4131.

FAQ sur le placage du cuivre

Le cuivre est un métal rouge-orange, mou et ductile, réputé pour sa résistance à la corrosion et sa malléabilité. Utilisé dans le cadre de Le processus SIFCO Le cuivrage permet de réduire les délais d’exécution et de produire des composants de haute qualité répondant à des spécifications précises. Nous avons répondu dans ce blog aux questions les plus fréquentes sur la galvanisation du cuivre.

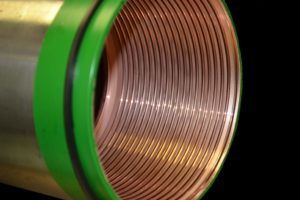

Qu’est-ce que la galvanisation sélective du cuivre ?

Sélectif galvanisation du cuivre est une méthode de placage au pinceau qui ne nécessite pas de cuve d’immersion. En utilisant un se kit de placage spécialisé des dépôts de cuivre sont appliqués sur des zones localisées d’un composant à l’aide d’une anode et d’un bloc d’alimentation. en utilisant une anode et un bloc d’alimentation.

Comment faire de la galvanoplastie avec du cuivre ?

En termes simples, lorsqu’un composant est plaqué sélectivement avec du cuivre, le substrat métallique reçoit une charge négative du bloc d’alimentation, tandis que l’anode est chargée positivement. Une fois que le matériau de base est correctement préparé pour une finition métallique, le technicien plonge ou fait couler l’électrolyte de cuivre pour tremper l’anode. L’anode imbibée de cuivre est ensuite placée sur la surface à plaquer. Le courant fait adhérer les ions de cuivre à la surface du composant, ce qui crée une fine couche de cuivre.

A quoi sert le cuivrage ?

Le cuivrage présente de nombreux avantages et peut être utilisé dans de nombreuses applications et industries. Voici quelques exemples d’utilisation du cuivre :

- Le cuivre peut améliorer la conductivité.

- En raison de sa malléabilité, il est idéal pour les composants qui se plient.

- Le cuivre offre une excellente protection contre la corrosion.

- Le cuivre empêche le grippage des raccords filetés.

- Le cuivre peut être monté en fortes épaisseurs pour réparer les surfaces endommagées mécaniquement.

Quelles spécifications s’appliquent aux composants cuivrés sélectivement ?

Le programme de placage de cuivre Select de SIFCO ASC est qualifié VAM et Tenaris. Nous fabriquons également diverses solutions en cuivre conformes aux normes AMS 2451/6, Mil-Std 2197A (SH) et Mil-Std 865.

Quelles industries utilisent le cuivrage ?

En raison des propriétés thermiques, de la résistance à la corrosion et de la conductivité du cuivre, un grand nombre d’industries utilisent le placage de cuivre pour leurs applications thermiques, électriques et industrielles. Le cuivre est largement utilisé dans les industries suivantes :

- En raison de ses propriétés anti-grippage, le cuivrage est largement utilisé dans l’industrie du pétrole et du gaz et dans l’industrie minière sous-marine pour les raccords de tuyaux filetés.

- Le secteur du chauffage, de la ventilation et de la climatisation (CVC) utilise couramment le cuivrage pour les échangeurs de chaleur, les chaudières, les condenseurs de vapeur, etc.

- Le cuivre est largement utilisé dans

réusinage

car il permet de reconstituer les pièces usées et corrodées. - En raison de ses propriétés antisalissures naturelles, le cuivre est utilisé dans l’industrie maritime parce qu’il permet d’économiser le nettoyage et de réduire les risques de panne mécanique.

Galvanisation du cuivre avec SIFCO ASC

Depuis plus de 50 ans, SIFCO ASC fournit des services de placage à un large éventail d’industries. Nous sommes le plus grand fournisseur de services de galvanoplastie sélective et d’anodisation dans le monde. Pour savoir comment nous pouvons vous aider à répondre à vos besoins en matière de cuivrage, contactez-nous.

Réaliser des réparations rentables dans l’industrie pétrochimique

En raison de sa nature cyclique, l’industrie pétrochimique entre dans l’une des périodes les plus volatiles de son histoire. En conséquence, les organisations devront redoubler d’efforts pour s’assurer que leurs capacités de base et leur stratégie commerciale sont solides.

Selon un rapport de McKinsey, au cours des 15 dernières années, le secteur pétrochimique mondial a connu une forte croissance en volume, la production d’éthylène passant de 100 millions de tonnes métriques en 2000 à près de 150 millions de tonnes métriques en 2016, et la création de valeur augmentant à un TCAC de 4 % depuis 2005. Cependant, la limitation mondiale de l’utilisation des plastiques et la surcapacité des installations de traitement pétrochimique ont un impact important sur les marchés pétroliers mondiaux et menacent l’avenir de l’industrie.

Si l’on ajoute à cela une situation où l’offre est supérieure à la demande, on se retrouve dans une situation où les marges diminuent et la concurrence augmente. Par conséquent, les produits sont vendus à des prix inférieurs jusqu’à ce que le marché se stabilise. Par conséquent, il est crucial de minimiser les temps d’arrêt et de maximiser les marges.

Réduire les temps d’arrêt grâce à la galvanoplastie sélective

Pour ce faire, les ingénieurs doivent réduire la probabilité des temps d’arrêt causés par les problèmes de maintenance. Lorsqu’une usine subit des temps d’arrêt non planifiés, cela entraîne une perte de production et de profit – c’est là que le rôle des responsables des révisions et des planificateurs de maintenance peut faire la différence.

En choisissant des méthodes de réparation de qualité, fiables et rentables, vous pouvez non seulement réduire les temps d’arrêt et augmenter la longévité des machines, mais aussi maximiser les profits et contribuer à un avenir plus durable.

Les avantages de SIFCO Process® dans l’industrie pétrochimique

L’une de ces méthodes est l’électroplacage sélectif. Le SIFCO Process® est un moyen portable, efficace et économique de réaliser des réparations et des entretiens de traitement de surface.

Portabilité et réparations in-situ

L’emplacement est crucial pour les usines pétrochimiques. Lorsqu’une réparation est nécessaire, il n’est pas aussi facile d’emmener un silo ou un réservoir sur un site de galvanisation. C’est là qu’interviennent les kits de retouche SIFCO Process®. Adapté à l’atelier ou au terrain, le procédé de placage sélectif de SIFCO ASC est portable et peut être utilisé presque partout. Elle peut également être mécanisée ou automatisée pour une intervention minimale de l’opérateur.

Cela signifie que les réparations peuvent être effectuées sur place, ou pendant des périodes d’arrêt non planifiées. Cela permet de réduire les coûts liés au démontage, au transport et à l’éventuel réassemblage.

Pré et post-usinage

En raison du peu de pré- et post-usinage nécessaire avec le placage sélectif, les coûts et les temps d’arrêt sont également réduits. En effet, la zone spécifique à protéger ou à réparer est masquée, ce qui permet d’appliquer le dépôt avec précision et exactitude. Il n’est souvent pas nécessaire de procéder à un post-usinage, car le dépôt peut être plaqué à la taille voulue.

Délais d’exécution rapides

Une fois que le cas de réparation a été évalué, et si les machines ne doivent pas être démontées, le délai d’exécution peut souvent être d’un jour ouvrable.

Durabilité

Alors que les gouvernements du monde entier exercent une pression croissante sur les industries pour qu’elles atteignent des objectifs de durabilité et réduisent leurs émissions, l’impact environnemental des arrêts imprévus dans les raffineries pétrochimiques fait l’objet d’une attention croissante. Le SIFCO Process® contribue à réduire les temps d’arrêt, ce qui permet de remettre les installations en service le plus rapidement possible. Il est donc essentiel pour réduire l’impact environnemental.

Pour en savoir plus sur les avantages de la galvanoplastie sélective dans l’industrie pétrochimique, consultez notre livre blanc.

Nous sommes le leader mondial de la galvanoplastie sélective et fournissons des services de placage sélectif et d’anodisation, des solutions chimiques et des équipements depuis plus de 50 ans. Prenez contact avec nos experts dès aujourd’hui.

Réparation des tiges et vérins hydrauliques

Les dommages subis par les tiges et les vérins hydrauliques, qu’il s’agisse de rayures légères, d’impacts profonds ou de dommages dus à la corrosion, peuvent être réparés de façon permanente par un placage sélectif selon le procédé SIFCO. Les défauts sont généralement réparés avec une ou plusieurs couches de cuivre, puis recouverts d’un dépôt résistant à l’usure et présentant de bonnes caractéristiques de libération ou de mouillage. Le SIFCO Process® est l’application idéale pour réparer les dommages sur une pièce qui, autrement, serait mise au rebut. Grâce à notre procédé, un technicien peut effectuer une réparation locale sur la zone spécifique qui est endommagée – ce qui élimine la nécessité de décaper et de rechromer la pièce. Le SIFCO Process® est également entièrement portable, ce qui permet d’effectuer des réparations sur place.

Les photos ci-dessous montrent les différentes étapes d’une réparation in-situ d’une tige hydraulique endommagée. Ces types de réparations sont faciles à réaliser sur des tiges et des béliers en acier au carbone ou en acier inoxydable qui ont été plaqués de chrome ou de nickel. Le cuivre est appliqué sur la zone endommagée et est ensuite retiré juste en dessous de la surface. Enfin, une fine couche de cobalt-nickel est appliquée sur une zone légèrement plus grande, puis polie pour correspondre à la texture de la surface.

3 façons dont l’automatisation transforme le placage sélectif

Derek Kilgore, ingénieur en conception mécanique et en projet, explore les trois principales façons dont les entreprises peuvent ressentir les avantages du placage sélectif automatisé.

L’industrie moderne est plus compétitive que jamais. De l’aérospatiale au pétrole et au gaz en passant par la production d’électricité et l’industrie en général, l’efficacité, la qualité, la sécurité et la durabilité sont autant de facteurs clés pour une plus grande compétitivité. Lorsqu’il s’agit de processus critiques tels que le placage sélectif, l’automatisation constitue un moyen efficace pour les entreprises de continuer à répondre aux exigences élevées imposées aux revêtements de surface, tout en débloquant d’autres avantages.

Le placage sélectif automatisé offre trois avantages clés : une qualité et une précision accrues, une sécurité accrue pour les opérateurs et une durabilité renforcée. Vous pouvez en savoir plus sur les principales caractéristiques de l’automatisation de votre processus de placage sélectif, sur le temps nécessaire à la réalisation d’un projet de placage automatisé et sur d’autres aspects dans notre vidéo ici :

#1 Qualité et précision accrues

Si l’introduction du placage sélectif a marqué l’abandon du placage en cuve pour de nombreux fabricants, l’automatisation marque le début d’une nouvelle ère, notamment en matière de précision et de qualité. Grâce à la mécanisation du processus, le contact direct de l’opérateur avec l’outillage et les produits chimiques est considérablement réduit. Au lieu de cela, un programme informatique – qui peut être configuré par l’opérateur – contrôle le processus de placage. Il s’agit de tout ce qui concerne les volts, les ampères, la polarité et les ampères-heures requis pour l’application spécifique, ainsi que les étapes de préparation et de placage elles-mêmes.

En pratique, cette approche élimine le potentiel d’erreur humaine et de variabilité du processus, rendant l’opération plus fiable et cohérente. En contrôlant avec précision le niveau des dépôts avec peu d’intervention de l’opérateur, les résultats sont plus cohérents et permettent d’atteindre des niveaux de qualité plus élevés pour chaque opération. Avec l’introduction de la numérisation dans le processus, le placage sélectif automatisé permet également une traçabilité complète des composants et du processus grâce à une surveillance constante des données du système.

#2 Amélioration de la sécurité des opérateurs

Outre l’amélioration des résultats de l’opération grâce à l’automatisation, la sécurité des opérateurs est également accrue. En réduisant les risques pour l’opérateur en le soustrayant aux tâches répétitives et aux positions ergonomiquement défavorables, la capacité des travailleurs qualifiés est augmentée pour qu’ils puissent se concentrer sur d’autres domaines de l’entreprise. À leur tour, les systèmes mécaniques sont capables de reproduire le processus d’application à l’identique à chaque fois, ce qui garantit des niveaux élevés de cohérence sans nécessiter l’intervention d’un opérateur.

Outre l’amélioration des conditions de travail et de la sécurité des opérateurs, l’automatisation permet également d’accroître l’efficacité et la rentabilité du processus de galvanoplastie. Les installations mécanisées permettent aux opérations de se dérouler sans heurts et de manière cohérente jusqu’à leur achèvement, ce qui se traduit par des niveaux de productivité plus élevés et la possibilité de réduire les délais.

#3 Amélioration de la durabilité

En examinant de plus près l’opération elle-même, une approche automatisée ouvre également des possibilités d’amélioration de la durabilité. L’équipement robotique, qui est capable de travailler 24 heures sur 24 jusqu’à l’achèvement d’une application particulière, utilise également les produits chimiques de manière plus efficace, en n’utilisant que les volumes nécessaires à chaque étape du processus de placage sélectif. En retour, les déchets – et l’impact sur l’environnement – sont considérablement réduits lors de l’automatisation du processus de placage sélectif pour les OEM ou le réusinage de composants.

Ainsi, à l’heure où l’industrie voit les avantages de l’automatisation de processus traditionnellement intensifs en main-d’œuvre, le placage sélectif est devenu une solution de pointe qui peut être semi ou entièrement automatisée pour s’adapter au mieux à la tâche à accomplir. Offrant un potentiel d’amélioration de la précision, de la sécurité et de la durabilité, le placage sélectif automatisé contribue à transformer les lieux de travail du futur.

Automatiser votre processus de galvanoplastie

Le procédé SIFCO® de placage sélectif est devenu une méthode fiable pour répondre aux exigences élevées des revêtements de surface. Regardez notre vidéo pour en savoir plus sur la façon dont vous pouvez automatiser votre processus de placage sélectif :

Pour en savoir plus sur SIFCO ASC et nos services de placage sélectif automatisé, veuillez nous contacter ici.

SIFCO Applied Surface Concepts acquiert une société de développement de liquides

Le 7 juillet, SIFCO Applied Surface Concepts (ASC) a acquis les actifs de Liquid Development Company (LDC). Basée à Cleveland, OH, LDC fournit des produits chimiques et des équipements pour le placage sélectif (brossage) aux États-Unis, en Europe, en Afrique, en Asie, au Canada, en Chine, au Moyen-Orient et en Amérique du Sud depuis 1978.

La première priorité de SIFCO ASC est l’accès ininterrompu aux produits, aux prix et au service auxquels les clients de LDC sont habitués. Les clients de LDC peuvent s’attendre à ce que les activités se poursuivent comme d’habitude après l’acquisition. De nombreux membres de l’équipe de LDC, très bien informés, rejoindront SIFCO ASC pour assurer la continuité des activités de LDC.

SIFCO ASC a une passion pour le service à la clientèle et assure que les clients ne subiront aucune interruption de la qualité ou du soutien. Le directeur général de SIFCO ASC aux États-Unis, Chic Allen, estime que l’acquisition de LDC s’inscrit dans la vision de SIFCO ASC et renforce notre capacité à offrir de la valeur à nos clients, partenaires et employés. L’acquisition accélère l’objectif de SIFCO ASC de faire croître la société de manière significative et d’élargir notre leadership dans le secteur grâce à une exécution supérieure, une différenciation et la satisfaction du client.

Choisir le bon nickel pour votre application de placage à la brosse

Les applications industrielles exigeantes d’aujourd’hui nécessitent des dépôts bien conçus et éprouvés qui présentent le moins de risques possible pour l’opérateur et l’environnement.

Le placage à la brosse peut être utilisé pour appliquer une variété de dépôts de nickel, notamment le nickel acide, le nickel à grande vitesse et le nickel sulfamate, ainsi qu’une multitude d’autres métaux et alliages. Et ce sont les exigences de l’application qui détermineront le type de dépôt de nickel que vous choisirez.

L’acide de nickel – principalement utilisé comme pré-plaque, mais également comme revêtement de pré-brasage, et pour des dépôts de faible épaisseur pour la restauration dimensionnelle – a une dureté HRC 36. C’est un dépôt dense qui peut plaquer 125 microns (0,005 in) en une seule couche. Dans des conditions normales, l’acide de nickel peut être utilisé à température ambiante avec d’excellents résultats. Cependant, lorsque la solution est utilisée pour l’accumulation, elle doit être préchauffée. Si ce n’est pas le cas, le dépôt brûlera facilement, se plaquera lentement et ne présentera pas l’épaisseur attendue, mais des dépôts brillants et fortement sollicités.

Un débit suffisant de la solution est nécessaire lors de la métallisation avec l’acide de nickel. Un débit insuffisant avec un petit volume de solution, notamment lors de la métallisation à une densité de courant élevée, peut entraîner une surchauffe de la zone de travail et une brûlure du dépôt.

| Facteur | 0,0015 Métrique | 250 U.S. |

| Densité de courant moyenne | 0,93 amp/cm² | 6 amp/in² |

| Densité de courant maximale | 1,40 amp/cm² | 9 amp/in² |

| Gamme de tension | 8 à 25 ans | |

| Utilisation maximale recommandée | 30 Amp-hr par litre | 114 Amp-hr par gallon |

| Vitesse optimale entre l’anode et la cathode | 15 MPM | 50 FPM |

| Température de la solution de placage | 52 – 60 °C | 125 – 140 °F |

| Épaisseur maximale en une seule couche | 125 microns | 0.005 in. |

| Dureté moyenne | 36 Rc avec WTW 46 Rc avec RTW | |

| Taux de placage | 600 μm/hr | 0.024 in./hr |

| Contenu métallique | 110 g/l | |

| pH | 2.3 | |

| Facilité d’utilisation | Moyenne | |

| Durée de conservation | Illimité | |

Le nickel à grande vitesse – utilisé pour les applications de récupération et de restauration dimensionnelle – a une dureté de HRC 54, et peut être plaqué jusqu’à 375 microns (0,015 in) par couche. C’est un dépôt microfissuré et il a une très faible ductilité comme l’acide de nickel. Alors que l’acide de nickel donne de meilleurs résultats lorsqu’il est chauffé, le nickel à haute vitesse plaque bien à température ambiante ; en fait, le chauffage de la solution n’a pas d’effet significatif sur les caractéristiques de placage ou la qualité du dépôt. Si la solution est utilisée dans les limites recommandées, un certain nombre d’ampères-heures déposera une certaine quantité de placage quelles que soient les conditions de placage. Bien que l’application du nickel à grande vitesse soit relativement facile, une plaque préalable d’acide de nickel est nécessaire pour de nombreux matériaux de base, à l’exception du cuivre, des alliages de cuivre, du zinc et des alliages de zinc.

| Facteur | 0,0009 Métrique | 150 U.S. |

| Densité de courant moyenne | 1,08 amp/cm² | 7 amp/in² |

| Densité de courant maximale | 2,17 amp/cm² | 14 amp/in² |

| Gamme de tension | 6 à 20 ans | |

| Utilisation maximale recommandée | 26 Amp-hr par litre | 98 Amp-hr par gallon |

| Vitesse optimale entre l’anode et la cathode | 22,8 MPM | 75 FPM |

| Température de la solution de placage | 16 – 66 °C | 60 – 150 °F |

| Épaisseur maximale en une seule couche | 375 microns | 0.015 in. |

| Dureté moyenne | 54 Rc | |

| Taux de placage | 1175 μm/hr | 0,047 pouce/heure |

| Contenu métallique | 50 g/l | |

| pH | 7.3 | |

| Facilité d’utilisation | Facile | |

| Durée de conservation | Illimité | |

Les Nickel Sulfamate sont approuvés pour l’industrie aérospatiale hautement réglementée. Leur dureté varie de HV 190 à HV 575 (faible contrainte, faible dureté ; faible contrainte, dureté moyenne, et faible contrainte, dureté) et leur utilisation est spécifique à chaque application. Les nickels sulfamatés sont utilisés pour la protection contre la corrosion, la restauration dimensionnelle et le pré-brasage. L’épaisseur maximale par couche qui peut être plaquée est de 375 microns (0,015 in.). Le nickel sulfamate est généralement caractérisé comme étant difficile à plaquer. L’opérateur doit vérifier la gravité spécifique de la solution avant de commencer l’opération de placage, puis vérifier tous les 2 1/2 ampères-heures (minimum) pour chaque litre de solution utilisé. De plus, la solution doit être chauffée et filtrée en continu pendant l’utilisation afin de garantir la constance des propriétés du dépôt et d’éliminer les particules fines dans la limite de la taille nominale du filtre. Les nickels de sulfamate étant des solutions à ” facteur de glissement “, les ampères-heures nécessaires pour plaquer une certaine épaisseur sur une surface varieront en fonction de la fraîcheur de la solution.

| Facteur | Voir les caractéristiques générales du placage | Voir les caractéristiques générales du placage |

| Densité de courant moyenne | 0.78 amp/cm² | 5 amp/in² |

| Densité de courant maximale | 1,08 amp/cm² | 7 amp/in² |

| Gamme de tension | 6 à 15 ans | |

| Utilisation maximale recommandée | 26 Amp-hr par litre | 98 Amp-hr par gallon |

| Vitesse optimale entre l’anode et la cathode | 15 MPM | 50 FPM |

| Température de la solution de placage | 60 – 71 °C | 140 – 160 °F |

| Épaisseur maximale en une seule couche | 375 Microns | 0.015 in. |

| Dureté moyenne | 190 Vickers | |

| Taux de placage | 875 μm/hr | 0.035 in./hr |

| Contenu métallique | 100 g/l | |

| pH | 1.5 | |

| Facilité d’utilisation | Difficile | |

| Durée de conservation | Illimité | |

Le nickelage par brossage répond à de nombreuses spécifications, notamment les normes AMS 2403, 2424 et 2451/1, 2, 3, 7, ainsi qu’aux homologations aérospatiales de Pratt & Whitney, Sikorsky, FMC Technologies, Messier-Dowty et Solar Turbines.

Chinese (Simplified)

Chinese (Simplified)  English (UK)

English (UK)  German

German  Spanish

Spanish  Swedish

Swedish