Le fabricant s’empare du cuivrage sélectif pour l’anti-grippage

Lorsque deux pièces en acier inoxydable sont en contact direct l’une avec l’autre, le frottement constant peut entraîner un grippage du métal. Demandez simplement à Cutting & Wear Limited (C&W). C&W est un fournisseur international de technologie d’outils de fond de puits pour les fabricants d’équipements du monde entier. C&W a contacté SIFCO Applied Surface Concepts car ils avaient besoin de plaquer sélectivement une fine couche de cuivre à des fins anti-grippage sur les filetages des composants en acier inoxydable nouvellement fabriqués tout en respectant les spécifications de leurs clients.

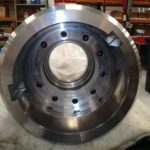

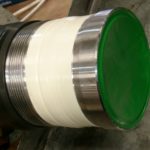

C&W fabrique des cylindres de sortie de débit pour l’industrie pétrolière et gazière. Les cylindres sont en UNS S17400 H900. UNS S17400 H900 est un acier inoxydable à durcissement par précipitation au chrome-cuivre utilisé pour les applications nécessitant une résistance élevée et une résistance à la corrosion. En raison du matériau en métal de base, la connexion filetée du cylindre est menacée par le grippage, la corrosion et les fuites. Pour ajouter à la difficulté, les extrémités des cylindres sont souvent traitées avec un revêtement délicat «Zintec», qui peut être facilement endommagé.

C&W avait étudié plusieurs options pour fournir les propriétés lubrifiantes et anti-grippage dont ils avaient besoin. Malheureusement, les deux options posaient un trop grand risque pour la pièce et pour le revêtement Zintec existant. Le placage au tonneau – un processus dans lequel les composants sont placés dans une solution d’électrolyte dans un tonneau, puis tournés ou culbutés pour fournir une couche uniforme – a été abandonné en raison de la fragilité des composants. Alors que la plantation en réservoir a été rejetée car les composants du cylindre devraient être fortement masqués pour protéger les extrémités revêtues de Zintec. De plus, le placage des réservoirs n’était pas financièrement viable en raison de la petite quantité nécessitant un placage.

La réponse est venue sous la forme d’un placage sélectif. Le SIFCO Process® de placage sélectif est une méthode de galvanoplastie portable utilisée pour améliorer, réparer et remettre à neuf des zones localisées sur des composants fabriqués sans l’utilisation d’un réservoir d’immersion. Comme seul un petit dépôt de cuivre était nécessaire pour fournir le pouvoir lubrifiant et l’anti-grippage requis, et que le volume de composants était faible, le placage sélectif a été choisi comme procédure idéale. En utilisant des techniques de masquage isolées et un bloc d’alimentation, les techniciens ont pu plaquer dans les tolérances du dessin sans avoir besoin de post-usinage.

Avant l’application du cuivre, les pièces ont été soigneusement masquées pour protéger le revêtement Zintec. Le placage sélectif nécessite un mouvement de l’anode, de la pièce ou des deux. Pour cette application, les cylindres étaient placés dans une tête de tournage, ou tour, tandis que l’opérateur maintenait l’anode immobile, assurant un bon écoulement vers l’anode pour des dépôts de qualité sur les filets profonds. Les procédures initiales de pré-plaque étaient : Electroclean, Activator No. 4, Activator No. 1 et Nickel Special pour le collage. Le cuivre a ensuite été déposé sur les filetages profonds, permettant la bonne quantité de lubrification et d’anti-grippage sur les pièces d’accouplement.

En utilisant le placage sélectif, C&W a pu plaquer une quantité limitée de composants en moins de la moitié du temps qu’il aurait fallu pour le placage des réservoirs, et à moindre coût. Et SIFCO ASC plaque désormais régulièrement ces bouteilles. Selon James Kilner, contrôleur des données de production chez C&W ,”Nous utilisons SIFCO ASC parce que leur travail est toujours de haute qualité, ils retournent toujours nos pièces à temps et ils ont un excellent service client. Nous n’utiliserions personne d’autre pour notre revêtement en cuivre.”

Pour plus d’informations sur nos revêtements anti-grippage ou sur le placage des filetages et des rainures, visitez www.sifcoasc.com/oil-gas

Répondre à la demande de productivité grâce à l’automatisation du placage sélectif

Réduire les risques ergonomiques. Augmentation de la capacité utilisable. Quelle que soit votre raison, si vous cherchez à en savoir plus sur la façon d’automatiser votre opération de placage, vous ne pouvez pas manquer cette présentation à SURFIN 2018.

Les progrès du placage sélectif automatisé intègrent des options de personnalisation totale à l’application spécifique du client. Pour illustrer cela, des données, des vidéos et des images d’une machine de placage d’identification automatisée verticale à double broche seront présentées. En travaillant avec le client, des machines de placage personnalisées peuvent être développées pour réduire le temps d’installation de l’opérateur, la manipulation des pièces et même le nombre d’applications – en réalisant efficacement les délais de livraison et en respectant les calendriers de production.

Rejoignez-nous à 8h30 le mercredi 6 juin à l’exposition NASF SUR/FIN 2018 où Derek Kilgore démontrera comment les participants peuvent obtenir une qualité constante et une répétabilité de processus en incorporant un placage sélectif automatisé dans leur processus.

Derek est ingénieur en conception mécanique et projet pour SIFCO Applied Surface Concepts à Independence, OH. Il est diplômé de l’Université d’Akron, à Akron, Ohio avec un baccalauréat ès sciences en génie mécanique et a 10 ans d’expérience dans le domaine. Derek a travaillé sur des projets dans les secteurs de la finition de surface, de l’emballage alimentaire et de l’automobile, tels que : systèmes de placage sélectif automatisés, emboutissage de métal, moulage par soufflage, moulage par injection, thermoformage, fabrication de caoutchouc, etc.

Pour vous inscrire au SUR/FIN 2018, cliquez ici.

Add-on métal pour réparation : quel processus me convient le mieux ?

Il existe plusieurs processus d’ajout de métal qu’un atelier peut utiliser pour réparer un composant usé ou endommagé, mais pour cet article, nous ne passerons en revue que les plus courants : le soudage, la pulvérisation et la galvanoplastie (réservoir et brosse).

Soudage

Si on leur demandait de nommer un processus de réparation complémentaire de métal, la plupart seraient immédiatement en mesure d’identifier le soudage. Le soudage est l’un des procédés de réparation de métal les plus anciens et les plus connus. Au cours du processus, plusieurs cordons de soudure sont appliqués les uns à côté des autres jusqu’à ce que des épaisseurs suffisantes soient accumulées. L’adhérence est très bonne, mais selon l’application, la pureté du dépôt et les inclusions d’oxydes peuvent poser problème. Les surfaces soudées nécessiteront toujours un usinage final ou une opération de meulage pour obtenir des tolérances serrées. Le soudage peut également créer des contraintes dans le métal de base et provoquer une déformation thermique. Bien que ce ne soit généralement pas un problème sur les grands composants, la distorsion peut être un problème sur les petites sections transversales.

Galvanoplastie : Réservoir

La galvanoplastie en cuve ou en bain est également un procédé de finition de surface métallique bien connu. Bien que le placage de réservoir présente de nombreux avantages, tels que le placage par lots et la possibilité de plaquer des pièces de forme irrégulière, il présente également de sérieux inconvénients. Toutes les pièces à réparer doivent être démontées avant le placage (et finalement remontées une fois terminées). De plus, si seule une petite zone du composant doit être plaquée, un masquage chronophage est nécessaire. De nombreux composants dans les industries marine, aérospatiale, pétrolière et gazière sont trop grands pour les tailles de réservoir standard ou sont extrêmement difficiles à masquer – pour assurer la protection des zones adjacentes. Enfin, le système nécessite un contrôle continu de la solution chimique et un équipement important et coûteux. Bien que largement utilisé, le placage de réservoir ne se prête pas à l’atelier de maintenance typique, c’est pourquoi les pièces sont généralement envoyées plutôt que réparées en interne.

Galvanoplastie : Pinceau

Le placage au pinceau, ou placage sélectif, est une méthode de galvanoplastie sur une zone localisée sans l’utilisation d’une cuve d’immersion. L’équipement SIFCO Process® est portable, ce qui permet aux techniciens de plaquer les pièces en place avec un minimum de démontage, minimisant ainsi les temps d’arrêt. Dans une opération typique, la pièce est d’abord masquée pour isoler la zone à plaquer, puis une série d’étapes préparatoires spécifiques au matériau de base sont effectuées pour assurer un dépôt adhérent. La dernière étape est le placage du dépôt métallique à l’épaisseur souhaitée. La plupart des applications de placage au pinceau dépendent de l’opérateur ; mais lorsqu’il est correctement exécuté, le placage au pinceau peut fournir des accumulations précises, minimisant le post-usinage ou le meulage. Avec la méthode de placage au pinceau, il n’y a également aucun risque de distorsion thermique, de contraintes internes ou de fissures dues à la chaleur. De tous les procédés d’ajout de métal, le placage au pinceau est le plus précis, tout en offrant la meilleure adhérence.

Vaporiser

La métallisation par pulvérisation comprend des applications de pulvérisation thermique telles que la pulvérisation à la flamme, la pulvérisation au plasma, HVOF et autres. Avec toutes les applications de projection thermique, la tige métallique, le fil ou la poudre sont fondus et pulvérisés sur la surface du composant à l’aide d’un pistolet spécial. En utilisant cette technique, jusqu’à un huitième de pouce (3 mm) de métal, d’alliages intermétalliques ou d’oxydes ou de carbures métalliques peuvent être déposés rapidement et à peu de frais. Cependant, un usinage ultérieur est généralement nécessaire lorsque des tolérances serrées sont impliquées. Bien que les dépôts poreux puissent être avantageux pour les paliers à huile, ils ne conviennent pas à de nombreuses applications, en particulier lorsqu’une protection contre la corrosion est une exigence. Mais le plus gros inconvénient de l’utilisation de la pulvérisation thermique est son adhérence. Parmi les quatre ajouts métalliques, la projection thermique a la plus faible adhérence.

Dans l’ensemble, chaque type de réparation complémentaire de métal a ses avantages et ses inconvénients, mais si vous recherchez une application pour réparer votre composant en place et à la taille, vous n’avez pas besoin de chercher plus loin que le placage au pinceau.

Pour plus d’informations sur les services de placage au pinceau de SIFCO, veuillez nous contacter au 800-765-4131 ou info@sifcoasc.com

Spécifications de placage militaire et indépendant : lesquelles s’appliquent à ma réparation ?

Il existe des centaines de spécifications de placage dans les industries d’aujourd’hui. Les spécifications militaires et indépendantes peuvent être difficiles à comprendre et encore plus difficiles à déterminer quel fournisseur agréé utiliser.

Les spécifications militaires sont continuellement révisées pour aider à restaurer l’équipement militaire et à préserver les investissements en capital des systèmes militaires. Grâce à la maintenance préventive et aux contrôles de service, l’équipement militaire est entretenu conformément à ses spécifications de conception. Pour s’assurer que les réparations sont effectuées de la même manière à chaque fois, des spécifications ou des normes ont été élaborées.

Les normes indépendantes sont également régulièrement révisées par SAE et IAQG pour assurer la satisfaction du client. Les organisations de l’aviation, de l’espace et de la défense mettent en œuvre des initiatives qui améliorent considérablement la qualité et la réduction des coûts à tous les niveaux de la chaîne d’approvisionnement.

Les normes les plus applicables à SIFCO ASC et à la galvanoplastie sont les suivantes :

Militaire

Mil-Std-2197 (SH) – Il s’agit d’une norme de la marine pour le placage au pinceau. Ce document est destiné à fournir des conseils aux activités militaires dans le développement d’une capacité de placage par contact et à aider à choisir des applications pour le processus qui peuvent économiser du temps et de l’argent sans sacrifier la fiabilité de la pièce plaquée ou du système dans lequel il est utilisé.

Mil-Std-865 – Il s’agit d’une norme de l’Air Force pour le placage sélectif au pinceau. Actuellement, ce document est en cours de restructuration pour ordonner principalement aux opérateurs de suivre les recommandations du fabricant de la solution.

QQ-N-290 – Il s’agit d’une norme de placage de réservoir pour le nickel. Tous les nickels SIFCO ASC répondent aux exigences de performance de cette norme.

QQ-P-416 – Il s’agit d’une norme de placage de réservoir pour le cadmium. Tous les cadmiums SIFCO ASC répondent aux exigences de performance, Type I et Type II de cette norme.

Mil-A-8625 – Il s’agit d’une anodisation de réservoir pour revêtement dur chromique de type I, borique-sulfurique de type 1C, sulfurique de type II et type III. Toutes les solutions d’anodisation SIFCO ASC répondent aux exigences de performance de cette norme.

Indépendant

AMS 2451 – SAE a rédigé la norme AMS 2451 pour les exigences générales du placage au pinceau. Comme Mil-Std 865 est désormais inactif pour les nouvelles conceptions, AMS 2451C – révisé en 2011 – sert de remplaçant. Dans la spécification, certaines des normes de réservoir les plus utilisées et acceptées sont répertoriées et référencées.

AMS 2403 – Il s’agit d’une norme de placage de réservoir pour le nickel. Tous les nickels SIFCO ASC, à l’exception des 2085, 5644, 5646 et 5650, répondent aux exigences de performance de cette norme

AMS 2423 – Il s’agit d’une norme de placage de réservoir pour le nickel. Les AeroNikl® 400 et 575 de SIFCO ASC répondent aux exigences de performance de cette norme.

AMS 2424 – Il s’agit d’une norme de placage de réservoir pour le nickel. L’AeroNikl® 250 de SIFCO ASC respecte toutes les conditions de performance.

Si vous avez besoin d’un placage selon l’une des spécifications indiquées, contactez-nous au 800-765-4131 ou info@sifcoasc.com. Pour une liste de toutes les spécifications de l’industrie que nous respectons, cliquez ici. Pour une liste de toutes les spécifications commerciales respectées, cliquez ici.

Diamètres internes mal usinés : application de placage sélectif parfaite

Les petits diamètres internes peuvent être difficiles à réparer lorsqu’ils sont mal usinés. L’avantage du placage sélectif est de pouvoir isoler l’alésage avec un masquage minimal pour terminer l’opération de placage. Lorsque l’une des installations d’ingénierie les plus avancées d’Écosse a connu cette situation, elle a fait appel à SIFCO ASC pour reconstruire ses forages à la taille requise.

Le défi

La société d’ingénierie fabrique de grands adaptateurs THRT. Chaque composant contient dix alésages de 0,750″ de diamètre. Lorsque l’un des alésages était mal usiné à 0,755″, une réparation était nécessaire. Un alésage hors tolérance peut entraîner divers problèmes pour les performances globales du composant. Si pour un ajustement de roulement, le roulement serait trop lâche et tournerait. Si l’alésage était destiné à un ajustement par pression ou avec interférence, un usinage excessif entraînerait un ajustement lâche ne permettant pas au composant de fonctionner correctement.

Plusieurs options de réparation ont été étudiées pour le redimensionnement avant de choisir le placage sélectif. En raison de la taille de la pièce par rapport à la taille de la zone à réparer, le placage du réservoir a été immédiatement ignoré. La pièce est trop grande et l’alésage est beaucoup trop petit – nécessitant un masquage important pour faire du placage de réservoir une option viable. Alors que le soudage ou la projection thermique pouvaient donner de bons résultats, le risque de distorsion thermique impliqué dans les deux processus était trop grand. De plus, les deux processus sont incapables d’atteindre suffisamment loin dans l’alésage pour fournir l’épaisseur correcte requise.

Solution

Cela a laissé le placage sélectif non seulement comme la seule option, mais comme la meilleure application pour la réparation de redimensionnement. Bien que le placage sélectif de petits diamètres internes soit une tâche difficile, l’entreprise a heureusement contacté les experts de SIFCO ASC.

Les ingénieurs de SIFCO ASC ont conçu une anode d’écoulement spéciale pour garantir l’obtention d’une épaisseur et d’une uniformité appropriées. Étant donné que le dépôt requis pour l’application était AeroNikl 250®, l’anode a été fabriquée à partir d’un alliage de nickel 200/201 afin de ne pas décomposer l’outil ou de contaminer la solution pendant le processus de placage. L’outil a également été conçu pour être suffisamment long pour sortir de l’alésage et s’éloigner de la face de la pièce. Les trous d’écoulement se sont ensuite étendus sur toute la longueur de l’outil entier, permettant à la solution de s’écouler à l’arrière de l’alésage.

Le résultat

Le client voulait que 0,008″ à 0,010″ d’AeroNikl 250® s’accumulent dans chaque alésage pour leur donner suffisamment de matière pour usiner à la taille. Avant l’application, les pièces étaient masquées pour protéger le reste du composant. Les procédures initiales de pré-plaque étaient : Electroclean, Activator No. 2, Activator No. 3 et Nickel Special pour le collage. AeroNikl® a ensuite été déposé à environ 0,015″ d’épaisseur.

Le résultat final de l’application a été extrêmement réussi. Grâce à l’outillage spécialement conçu, SIFCO ASC a pu accumuler le dépôt au-delà des exigences du client, fournissant une bonne quantité de matériau de dépôt à usiner jusqu’à la tolérance de dessin de 0,750″. Sans la technologie du placage sélectif, un composant usiné précieux aurait peut-être dû être entièrement refabriqué, ce qui lui aurait permis d’économiser du temps et de l’argent, tout en relevant les défis de la récupération des composants critiques.

Pour plus d’informations sur d’autres applications dans le domaine de l’huile et de l’amp; l’industrie du gaz, visitez notre site Web. Pour télécharger un pdf de cette étude de cas, cliquez ici.

Une étude de la NASF met en évidence le succès de l’industrie en matière d’eau propre

NASF a publié une étude soulignant le succès majeur de l’industrie de la finition dans la réduction des rejets de métaux vers les services locaux de traitement de l’eau au cours des dernières décennies. L’industrie de la finition de surface est soumise à deux normes catégorielles pour les eaux usées rejetées dans les stations d’épuration publiques (POTW). Au cours des trois dernières années, l’Environmental Protection Agency (EPA) des États-Unis a procédé à un examen des normes catégorielles et des limites de rejet. Pendant ce temps, la NASF a travaillé en étroite collaboration avec les responsables de l’EPA pour fournir des informations et des analyses sur les progrès de l’industrie en matière d’amélioration des rejets d’eaux usées.

Étude de chargement des métaux

Dans le cadre d’un effort visant à développer des données utiles, la NASF a récemment commandé une étude sur la charge en métaux des eaux usées rejetées dans le Milwaukee POTW. Cette étude a répété une étude similaire menée en 1992. Les principaux résultats de l’étude sont résumés ci-dessous :

- Le nombre d’installations de finition de surface est passé de 104 en 1993 à 51 en 2016

- Le total des métaux rejetés dans le POTW a été réduit de 87,6 % depuis 1992

- La quantité moyenne de métaux par installation rejetée dans le POTW a été réduite de 72,0 %

- L’industrie de la finition de surface n’a rejeté que 2,1 % des métaux rejetés dans le POTW en 2016

- Le nombre d’installations en non-conformité significative est passé de 50 % en 1989 à environ 8 % en 2016 (seulement 4 installations)

Facteurs favorisant l’amélioration des performances environnementales

L’étude a identifié quatre tendances générales et les raisons de l’augmentation de la performance environnementale :

- Les installations ont appris à mieux exploiter leurs systèmes de traitement des eaux usées au fil du temps

- Les installations les plus performantes ont survécu à plusieurs ralentissements économiques au cours de la période entre les études

- Les installations disposent de meilleurs contrôles opérationnels pour optimiser l’efficacité du traitement

- Les installations ont mis en place des pratiques de prévention de la pollution qui ont réduit les rejets de métaux

Sur la base des discussions de l’industrie avec les installations et la communauté des services de traitement des eaux usées, ces réductions importantes sont représentatives de la finition de surface à l’échelle nationale, car la technologie et la science de la gestion du traitement des eaux usées sont fondamentalement les mêmes dans toute l’industrie. Cette étude démontre clairement que l’industrie de la finition de surface a réalisé des progrès significatifs dans la réduction des métaux dans ses effluents, ce qui prouve que les révisions des normes catégorielles existantes pour l’industrie ne sont pas nécessaires pour le moment.

La NASF a présenté ces informations à l’EPA, et l’agence devrait prendre une décision finale cet été quant à savoir si elle poursuivra les révisions des normes catégorielles et des limites de décharge existantes pour la finition des métaux et la galvanoplastie.

Pour plus d’informations sur cette étude ou l’examen par l’EPA des normes de rejet des eaux usées existantes, veuillez contacter Christian Richter ou Jeff Hannapel avec NASF à crichter@thepolicygroup.com ou jhannapel@thepolicygroup.com.

Services d’assistance environnementale SIFCO ASC

Le SIFCO Process® de galvanoplastie sélective fournit des dépôts électrolytiques et des revêtements anodisés de qualité supérieure avec un minimum de déchets. L’utilisation du SIFCO Process® permet aux entreprises de répondre ou de dépasser la plupart des exigences industrielles tout en restant sensibles aux réglementations environnementales.

Il ne fait aucun doute que l’application de la réglementation environnementale est très différente aujourd’hui de ce qu’elle était il y a des années. La terminologie seule peut être déconcertante jusqu’à ce qu’elle soit étudiée et comprise. SIFCO ASC a une connaissance approfondie des réglementations qui sont principalement promulguées par l’OSHA et l’EPA. Notre département des services environnementaux est chargé de se tenir au courant des réglementations environnementales et d’aider notre personnel et nos clients. Ces services de soutien environnemental sont disponibles pour tous les clients SIFCO Process® en appelant le siège social de SIFCO Applied Surface Concepts au 216-524-0099.

Réparations à bord : pourquoi les forces navales utilisent le placage sélectif

Jour après jour, les équipements marins et navals sont soumis à des conditions extrêmes, notamment l’eau salée, les températures élevées, l’usure, la corrosion et la fatigue. Le problème qui accompagne ces conditions est la durée des temps d’arrêt nécessaires pour réparer les principaux composants et équipements marins.

Chaque seconde qu’un navire passe dans le chantier naval est une seconde où il n’apporte pas de valeur. Rien qu’aux États-Unis, les investissements dans la construction navale ont augmenté régulièrement, la production brute en 2013 dépassant 28 milliards de dollars. Avec ces chiffres, il est crucial de minimiser les temps d’arrêt.

Malgré la présence d’autres réparations à bord, telles que l’usinage, le soudage et la plomberie, l’un des plus grands défis lorsqu’un navire ou un sous-marin est en mer est de remettre du métal sur une pièce qui a été trop usinée, usée, ou corrodé. N’ayant pas le temps d’envoyer des composants vitaux en réparation, le le placage sélectif au pinceau est, depuis de nombreuses années, la méthode de choix.

Ce processus bien établi et fiable a déjà été inscrit dans les spécifications de construction navale, notamment le American Bureau of Shipping, Mil- STD 2197(SH) et NAVSEA. Il s’agit d’une méthode portable de galvanoplastie de zones localisées de surfaces métalliques pour les composants OEM, de réparations permanentes et de récupération de pièces usées ou mal usinées ; offrant une solution rapide, efficace et ciblée contre la corrosion, l’usure, le grippage, la soudabilité et le brasage. Mais le principal avantage est la portabilité. Il peut être apporté au chantier naval, à bord des navires pour des réparations à bord, ou partout où il est nécessaire d’améliorer ou de réparer des composants.

Le SIFCO Process® a été adopté par les forces navales aux États-Unis, au Royaume-Uni et au Japon, et est utilisé sur une large gamme de composants de la flotte. Sur les carters de turbine, par exemple, AeroNikl® a été utilisé avec succès pour les ajustements serrés, fournissant un joint métal sur métal avec moins de risque de perturbation thermique que la méthode de réparation précédente, le soudage.

Ailleurs, le cuivre recouvert d’AeroNikl® est utilisé pour combler les piqûres sur les surfaces d’étanchéité de composants tels que les principales vannes d’eau de mer et les écoutilles étanches pour les tubes de missiles sur les porte-avions et les sous-marins. Dans ces cas, le placage sélectif peut éviter le besoin soit de démontage et de transport vers un atelier d’usinage (vannes à eau de mer), soit d’usinage sur place après soudage tig (trappes étanches à l’eau).

Le SIFCO Process® permet aux ingénieurs et techniciens d’économiser des milliers de dollars chaque année en réduisant les temps d’arrêt, les délais d’exécution et les investissements dans de nouveaux équipements. Pour en savoir plus, visitez www.sifcoasc.com/marine

Défis d’exploitation et de maintenance dans PowerGen

Extrait de “Selective Brilliance : The Use of Brush Plating in the PowerGen Industry”, téléchargez le livre blanc ici.

La majorité de la production d’électricité industrielle et municipale aux États-Unis est produite par des générateurs entraînés par des turbines à vapeur ou à gaz, avec une puissance beaucoup plus petite pourcentage produit par les éoliennes. À la base, une turbine se compose essentiellement d’une série d’aubes rotatives, la mécanique normale des équipements rotatifs est l’un des facteurs contribuant à une variété de défis de maintenance.

Certains problèmes sont plus fréquents dans les turbines à gaz où la corrosion des composants en acier forgé à haute résistance et à coût élevé peut se produire au fil du temps. La corrosion peut attaquer l’arbre de turbine ou d’autres composants dans des zones critiques et, éventuellement, affaiblir un arbre. À l’intérieur d’une turbine, la corrosion et l’érosion subséquente du métal entraînent ce que l’on appelle la « roche de godet ». Cela se produit parce que les pales de la turbine ne sont pas parfaitement équilibrées tant que la turbine ne tourne pas à plein régime. Ainsi, lorsqu’une turbine démarre ou s’arrête, les pales oscillent d’avant en arrière jusqu’à ce que la pleine vitesse ou l’arrêt complet soit atteint. Ce balancement provoque un grattage et un frottement sur l’arbre, usant le métal et créant une zone appelée godet – un jeu hors tolérance entre les zones de l’arbre et les lames. Les groupes électrogènes de pointe, systèmes de production distribués situés à proximité de l’utilisateur final, sont particulièrement soumis à des contraintes supplémentaires en raison de la fréquence des cycles du service en ligne au service hors ligne. Pendant les périodes hors ligne de rotation à basse vitesse du vireur, le problème d’usure de la roche du godet se produit en raison de l’impact et de l’érosion des tolérances d’ajustement de précision du godet à la roue.

D’autres facteurs affectant à la fois les turbines et les générateurs sont la chaleur élevée et la corrosion continue. Une usure ou des rayures peuvent se produire sur les tourillons de roulement ou les zones d’étanchéité de l’arbre en raison d’une mauvaise lubrification, d’une contamination ou d’une surchauffe. Divers contaminants atmosphériques et le potentiel galvanique de métaux dissemblables peuvent causer des problèmes de corrosion qui peuvent souvent être accélérés par la chaleur ou une variété de surfaces effilochées.

Selon un rapport du cabinet de conseil GlobalData, les dépenses mondiales de maintenance devraient passer de 9,25 milliards de dollars en 2014 à 17 milliards de dollars en 2020, une croissance tirée par le nombre croissant d’installations et le vieillissement des turbines.

Le placage sélectif est un moyen d’offrir des propriétés anticorrosion et de protéger contre l’usure et la friction. Il peut aider à protéger, améliorer et optimiser les performances des composants et équipements critiques et peut contribuer à améliorer les performances de fonctionnement, la durée de vie, la fiabilité et le coût total de possession.

Pour l’OEM, les générateurs posent une série de défis uniques en matière de conception, de production et de maintenance, car les connexions de barres omnibus transportent d’énormes charges de courant et la conductivité et l’intégrité à long terme de ces connexions sont essentielles à l’efficacité de la sortie. Les conducteurs en cuivre et en aluminium et autres emplacements de mise à la terre critiques sont généralement galvanisés avec de l’argent ou de l’étain et, dans certaines applications, du nickel.

Les joints dynamiques, qui sont sujets au fretting, peuvent également être candidats à des processus de galvanoplastie spéciaux, en particulier lorsque des métaux différents et un potentiel galvanique sont pris en compte dans la conception. Les dissipateurs thermiques présentent un ensemble de défis différents et, selon la géométrie, des zones spécifiques du dissipateur thermique peuvent être mieux galvanisées avec de l’argent, de l’étain ou du nickel tandis que le reste de la surface reste nu ou a des revêtements de type peinture appliqués.

D’autres domaines où la galvanoplastie fournit une solution efficace sont les bagues collectrices et les composants d’excitation qui peuvent avoir des exigences de conception où les composants galvanisés ou les surfaces spécifiques du composant nécessiteront une conductivité améliorée et prolongeront la durée de vie. Les diamètres intérieurs de la bague de retenue du générateur et la zone d’accouplement à ajustement serré sur le rotor/le forgeage sur site nécessitent souvent des traitements de surface améliorés pour assurer l’intégrité à long terme du joint électrique, la capacité de courant et les dimensions d’ajustement appropriées.

Il existe une variété de méthodes couramment utilisées pour les reconstructions de tolérance mécanique et l’amélioration et la protection des surfaces conductrices de courant, dont certaines comprennent le recouvrement de soudure, la pulvérisation de métal/thermique et les poudres de métaux plastifiés, et le placage hors site du réservoir d’immersion. Bien que tous aient leurs niches, aucun n’offre les avantages distincts du placage sélectif.

Significativement plus rapide que le placage des réservoirs, le placage sélectif minimise le masquage, le démontage et les temps d’arrêt, en déposant des solutions qui résistent à l’usure, au contact électrique et à la corrosion. Il est rapide et économique et adaptable à tout, de l’application de produits OEM aux réparations ponctuelles, et peut être effectué sur site, n’importe où.

Placage dans les rainures

Le marché du pétrole et gaz fait un retour en force après la récession qui a débuté en 2014. Après la levée des restrictions sur l’interdiction des exportations de pétrole depuis quatre décennies dans le début 2016, les États-Unis ont connu une augmentation substantielle de la demande de pétrole exporté. Maintenant, avec l’expansion de l’accord de réduction de la production entre l’OPEP et d’autres grands producteurs prolongé jusqu’à la fin de 2018, la référence pétrolière américaine a considérablement augmenté. Les prix du pétrole brut ont connu une hausse constante au cours des 12 derniers mois, atteignant 80,50 $ le baril. De nombreuses grandes sociétés pétrolières telles que Chevron, BP, Shell et Total S.A. ont enregistré une croissance d’une année sur l’autre de leurs chiffres d’affaires et de leurs résultats, avec des bénéfices susceptibles d’augmenter de 10 à 12 % supplémentaires à mesure que les dépenses d’investissement en amont et le marché mondial le nombre de plates-formes continue d’augmenter.

Les perspectives positives pour le marché du pétrole et du gaz s’accompagnent d’investissements dans de nouveaux biens d’équipement, ainsi que de la remise à neuf d’anciens équipements afin de garantir une valeur à vie maximale. Avec des plates-formes fonctionnant parfois 24 heures sur 24, 7 jours sur 7, l’usure et la fatigue constantes de l’équipement provoquent de la corrosion, des grippages, des joints inefficaces ou pire.

Un composant qui subit une telle usure est le vérin hydraulique d’un obturateur anti-éruption. Le joint torique sur le vérin hydraulique fournit une protection fondamentale contre la corrosion s’il conserve la bonne dimension.

Mais que faites-vous lorsque votre rainure de joint torique est hors de dimension ou endommagée ? Atteindre ces zones uniques n’est pas pratique pour vos techniques de finition de surface typiques telles que le placage de réservoir. Afin de rester compétitif, il faut rechercher des moyens innovants de réduire les coûts tout en réduisant simultanément les temps d’arrêt et en permettant à l’équipement de fonctionner plus longtemps.

Un composant qui subit une telle usure est le vérin hydraulique d’un obturateur anti-éruption. Le joint torique sur le vérin hydraulique fournit une protection fondamentale contre la corrosion s’il conserve la bonne dimension.

Mais que faites-vous lorsque la rainure de votre joint torique est hors dimension ou endommagée ? Atteindre ces zones uniques n’est pas pratique pour vos techniques de finition de surface typiques telles que le placage de réservoir. Afin de rester compétitif, il faut rechercher des moyens innovants de réduire les coûts tout en réduisant simultanément les temps d’arrêt et en permettant à l’équipement de fonctionner plus longtemps.

Rejoignez-nous dans notre webinaire en direct le 7 novembre à 15 h Londres/10 h New York pour en savoir plus sur vos options de placage de rainures, d’évidements, de rainures de clavette, de filetages et d’autres zones difficiles d’accès.

Selon le but de votre rainure, plusieurs dépôts peuvent être plaqués. La protection contre la corrosion, les ajustements serrés, l’anti-grippage ou le redimensionnement dû à un usinage excessif ou erroné peuvent tous être plaqués aux dimensions requises sans avoir besoin de démontage ou de post-usinage. Vous comprendrez l’importance d’un bon entretien des rainures et les conséquences si elles ne sont pas entretenues.

Inscrivez-vous aujourd’hui pour cette opportunité unique d’en savoir plus sur vos options pour une opération de placage personnalisée conçue pour résoudre vos problèmes de rainure de joint torique.

Placage portable : Réparation à bord ou au port avec le SIFCO Process®

Les ingénieurs Marine peuvent tous convenir que lorsque le navire est au port, les réparations doivent commencer immédiatement. Qu’il s’agisse d’une pompe endommagée, d’un logement de palier, d’un arbre d’hélice, d’un tourillon de rotor, d’un joint vapeur ou d’un couvercle d’écoutille, la réparation doit généralement être effectuée pendant que le navire est encore au port. Ce laps de temps limité oblige l’équipe de maintenance à hiérarchiser les réparations qu’elle peut effectuer maintenant et celles qui peuvent attendre, ce qui présente des circonstances potentiellement dangereuses pour le navire une fois qu’il reprendra la mer.

Les réparations traditionnelles de divers composants de la salle des machines et des systèmes de propulsion comprennent le placage des réservoirs, la pulvérisation thermique, le soudage, l’usinage et les peintures industrielles. Malheureusement, la plupart de ces applications nécessitent un démontage, un transport vers un atelier à proximité et la possibilité d’un masquage important, ce qui contribue à un temps d’arrêt potentiellement long.

Ce n’est pas le cas avec le placage sélectif. Plutôt que d’expédier les pièces au processus, le processus peut être amené directement aux pièces. Alors que le placage sélectif peut être appliqué dans un atelier dédié – ou même en tant que processus automatisé – son principal avantage est qu’il s’agit d’un service de réparation véritablement portable.

Le placage sélectif est une méthode de galvanoplastie utilisée pour améliorer, réparer et remettre à neuf des zones localisées sur des Composants. Le SIFCO Process® est la principale méthode portable de placage sélectif de zones localisées sans l’utilisation d’un réservoir d’immersion. Il est principalement utilisé pour améliorer les composants OEM, les réparations permanentes ou la récupération de pièces usées et mal usinées.

Contrairement aux processus relativement complexes de placage de réservoir et de pulvérisation thermique, seuls quatre éléments principaux sont nécessaires pour le placage sélectif : un bloc d’alimentation, des outils de placage, des solutions de placage et un opérateur qualifié. Il peut être transporté au port, ou à bord, et même être appliqué in situ.

Le processus est également facile à apprendre. Avec une formation adéquate, les ingénieurs de bord peuvent assumer eux-mêmes le rôle, ajoutant de la valeur aux services de réparation déjà étendus du chantier naval.

Dans le marché maritime d’aujourd’hui, l’efficacité et la rapidité sont essentielles. Si le placage sélectif n’a pas encore été dans le journal de réparation de votre navire, il est peut-être temps de l’examiner. Pour plus d’informations sur le placage sélectif, le SIFCO Process®, et comment vous pouvez commencer à l’utiliser à bord de votre navire, contactez-nous dès aujourd’hui au 800-454-4131 ou à info @sifcoasc.com

Chinese (Simplified)

Chinese (Simplified)  English (UK)

English (UK)  German

German  Spanish

Spanish  Swedish

Swedish