Protection dans le port

Dans l’industrie maritime, les composants plus gros peuvent être particulièrement coûteux à remplacer. Lorsqu’un navire est au port, plusieurs réparations peuvent être nécessaires. La remise à neuf est une option alternative au remplacement ou à la réingénierie de l’équipement et mérite d’être envisagée.

Au cœur de la décision de reconditionnement se trouve la pièce usagée en fin de vie. La remise à neuf d’un composant doit être évaluée au cas par cas. Des processus différents, comme le placage sélectif, peuvent être utilisés dans le processus de remise à neuf que ceux utilisés dans la fabrication de l’équipement ou de la pièce d’origine. En raison du coût élevé des équipements marins combiné au délai requis pour acheter de nouveaux équipements, la remise à neuf avec placage sélectif doit toujours rester une option.

En utilisant le processus SIFCO de placage sélectif, les techniciens peuvent s’attendre à :

- Anti-grippage

- Dureté de surface

- Résistance à l’usure

- Résistance à la corrosion

Et les applications marines typiques incluent :

- POMPES :

Logements de roulement, alésages de turbine, tourillons de palier d’arbre, zones d’étanchéité - VANNES :

Vannes, Disques, Queues de soupapes, Bagues d’étanchéité - PROPULSION

COMPOSANTS : arbre d’hélice (ligne)

tourillon, zones d’étanchéité, roulements d’arbre de transmission, selles de roulement - ÉLECTRIQUE

COMPOSANTS : Roulement de générateur de moteur

boîtiers, tourillons de rotor, collecteurs, barres omnibus - PUISSANCE

GÉNÉRATION :  ; Tourillons de palier de turbine à vapeur, faces de bride,

Chemises de cylindre de moteur diesel, alésages de bielle, tourillons de vilebrequin, SSTG

joints de vapeur horizontaux - STRUCTURELS

COMPOSANTS : couteau de porte étanche

zones d’étanchéité des bords, panneaux d’écoutille, inserts de coque, portes d’accès - HYDRAULIQUE :

Vérins de direction, Bielles de direction

Selon l’application, le placage sélectif peut être mécanisé ou entièrement automatisé. La mécanisation du processus minimise le contact direct de l’opérateur avec l’outillage et les produits chimiques en utilisant un programme informatique pour contrôler le redresseur effectuant toutes les étapes de prétraitement et de placage, offrant un contrôle cohérent du processus. L’automatisation complète du processus supprime l’opérateur – et la variabilité – de l’ensemble de l’opération.

Le principal avantage des systèmes personnalisés et entièrement automatisés est qu’ils nécessitent une intervention minimale de l’opérateur. Diverses pompes, systèmes d’écoulement et agents de nettoyage fonctionnent ensemble pour changer, attraper et faire circuler la solution ; tandis qu’un bras robotisé maintient, oscille et change les anodes nécessaires tout au long d’une opération de placage.

En automatisant le processus de placage sélectif à l’aide d’un contrôleur logique programmable, les opérateurs peuvent examiner les données capturées via l’interface homme-machine pour déterminer si l’opération s’est déroulée correctement. Si des erreurs se produisent ou si les normes de qualité ne sont pas respectées, les opérateurs peuvent examiner les données et retracer l’erreur jusqu’à sa source et attribuer l’action corrective appropriée, empêchant les erreurs de se répéter, améliorant ainsi efficacement la traçabilité et la répétabilité au sein du processus. De plus, l’automatisation réduit le risque ergonomique pour l’opérateur et augmente également la capacité disponible en permettant aux opérateurs qualifiés de se concentrer sur les processus métier de base.

Pour plus d’informations sur toutes nos options de réparation au port, contactez-nous dès aujourd’hui au 800-765-4131 ou envoyez-nous un e-mail à info@sifcoasc.com.

Protection : quand et où elle est le plus nécessaire

Chaque seconde qu’un navire passe dans le chantier naval est une seconde où il ne crée pas de valeur. Et le coût du démontage, du transport, de la réparation et de la réinstallation des composants peut être immense. Alors, c’est bien que le SIFCO Process® de galvanoplastie sélective apporte réparation et protection à bord.

Portable, rapide et pris en charge par notre équipe à la pointe de l’industrie, le SIFCO Process® vous offre un moyen plus intelligent d’améliorer, de réparer et de protéger les composants de pompes, moteurs, vannes et moteurs in situ – et d’obtenir votre flotte là-bas, créant de la valeur, plus rapidement.

La diversité des processus, des gisements et des applications a permis aux ingénieurs d’économiser des milliers de dollars au fil des ans en évitant les dépenses liées aux temps d’arrêt coûteux, aux délais d’exécution et aux investissements en capital dans de nouveaux équipements. Le SIFCO Process® répond également aux spécifications critiques telles que les exigences MIL-STD 2197 (SH) et NAVSEA.

Si vous pensez que le SIFCO Process® de placage sélectif est la bonne application de réparation pour votre navire, veuillez nous contacter. Une équipe de techniciens formés peut être envoyée dès que vous en avez besoin, ou vous et votre équipe pouvez être formés au processus pour effectuer les réparations vous-mêmes.

Pour plus d’informations, visitez www.sifcoasc.com/marine, ou appelez-nous au 800-765- 4131.

Récupérez et conservez vos composants à valeur ajoutée grâce à la remise à neuf

Qu’est-ce que la remise à neuf ?

Selon un rapport publié par la Commission du commerce international des États-Unis, “la remise à neuf est un processus industriel qui restaure les biens en fin de vie dans leur état de fonctionnement d’origine”.

Bien que les États-Unis soient le plus grand producteur, consommateur et exportateur mondial de produits remanufacturés, des défis subsistent au sein de l’industrie. De nombreux produits ne sont pas conçus pour être remanufacturés, c’est donc l’effort des équipementiers et des sous-traitants de se concentrer sur l’intégration des principes de conception pour la refabrication ainsi que de fournir des services qui incluent l’adoption de la refabrication pour développer un système en boucle fermée.

Le SIFCO Process® joue un rôle essentiel dans l’industrie de la remise à neuf en restaurant les dimensions critiques et les propriétés de surface des composants usés à leurs exigences OEM.

Pour les biens d’équipement à long cycle de vie, la remise à neuf avec placage sélectif offre une fonctionnalité “comme neuf”. Avec des coûts de production nettement inférieurs et un faible impact environnemental, le procédé SIFCO est utilisé au sein de l’industrie du reconditionnement dans les secteurs suivants :

- Aéronautique : trains d’atterrissage, actionneurs et moteurs à turbine

- Appareil électrique : conducteurs de distribution d’énergie, transformateurs, interrupteurs et tableaux

- Équipements lourds et tout-terrain : moteurs diesel, tourillons et carters

- Chemin de fer : moteurs d’entraînement et essieux

- Machines : vannes, turbines et compresseurs

- Marin : composants, pistons et arbres d’hélice du moteur diesel

Le SIFCO Process® est une ressource vitale lorsque vous avez besoin d’améliorer la réparation et de reconstruire vos composants critiques. Nous collaborons avec vous pour développer des solutions répondant aux exigences spécifiques de votre application.

Traitements de surface SIFCO ASC :

- Fournir une protection contre la corrosion

- Améliore la résistance à l’usure

- Améliorer la soudabilité ou les caractéristiques de brasage

- Réduire la résistance de contact électrique

- Prévenir le grippage

- Servir de surfaces d’appui

Pour en savoir plus sur les services de remise à neuf de SIFCO, contactez le représentant commercial de votre territoire ou envoyez-nous un e-mail à info@sifcoasc.com.

Anodisation sélective : restauration et respect des exigences OEM

Qu’est-ce que l’anodisation ?

L’anodisation est la formation d’un film d’oxyde sur l’aluminium en utilisant un courant inverse (la partie est anodique) et un électrolyte approprié. Selon le type particulier de procédé d’anodisation utilisé, le revêtement anodique résultant offre une résistance à l’usure, une protection contre la corrosion et/ou des propriétés adhésives améliorées pour une peinture ou une réparation adhésive ultérieure.

(REMARQUE : L’anodisation n’est pas la même chose que l’utilisation d’un film chimique, et les processus ne sont pas interchangeables. Les films chimiques se présentent sous la forme de revêtements de conversion de chromate, d’iridite et d’alodine. Un film chimique est un revêtement qui repose sur le composant et est utilisé comme apprêt pour améliorer l’adhérence lors de la peinture et/ou il est utilisé pour améliorer la protection contre la corrosion tout en maintenant la conductivité du composant.)

À quoi sert l’anodisation ?

L’anodisation a de nombreuses utilisations, selon le type particulier de processus d’anodisation utilisé, elle peut améliorer la résistance à l’usure, la protection contre la corrosion et/ou améliorer les propriétés adhésives pour une peinture ou une réparation adhésive ultérieure.

Il existe cinq principaux types de revêtements anodisés : chromique, sulfurique, revêtement dur, borique-sulfurique et phosphorique. Ces types d’anodisation diffèrent nettement par les électrolytes utilisés, l’épaisseur typique du revêtement formé et le but du revêtement.

TYPE CHROMIQUE I

o Fournir une anodisation sur des pièces précédemment non revêtues pour la protection contre la corrosion.

o Réparer le revêtement anodisé endommagé pour restaurer la protection contre la corrosion.

o Utilisé comme base pour la peinture.

TYPE SULFURIQUE II

o Fournir une anodisation sur des pièces précédemment non revêtues pour la corrosion et/ou l’usure

la résistance.

o Réparer une zone anodisée pour des raisons dimensionnelles.

o Restauration de la protection contre la corrosion d’un revêtement anodisé endommagé où l’aspect final est

pas un facteur.

REVÊTEMENT DUR DE TYPE III

o Construire des surfaces en aluminium usées ou mal usinées selon les tolérances du plan.

o Remplacement de la couche dure du réservoir dans la fabrication de nouvelles pièces.

o Fournir une résistance à l’usure et/ou une protection contre la corrosion.

BORIQUE-SULFURIQUE DE TYPE 1C

o Alternative écologique à l’anodisation à l’acide chromique.

o Fournir une anodisation sur des pièces précédemment non revêtues pour la protection contre la corrosion.

o Réparer les revêtements anodisés endommagés pour restaurer la protection contre la corrosion.

PHOSPHORIQUE

o Préparation des surfaces en aluminium pour le collage.

Dans tous les processus d’anodisation, trois processus se produisent simultanément :

- Gravure électrolytique de l’aluminium.

- Formation de l’oxyde d’aluminium (Al2O3) à la surface de l’aluminium.

- Dissolution d’oxyde d’aluminium par l’électrolyte d’anodisation.

Alors que les deux premiers processus développent le revêtement anodique, le troisième entrave son accumulation et provoque une diminution de la dureté du revêtement. Lorsque la dureté du revêtement anodique est une exigence principale, comme dans le cas d’un revêtement dur de type III, le processus d’anodisation est effectué à des températures allant de 32 °F/0 °C à 55 °F/13 °C, selon l’alliage, pour minimiser la dissolution du revêtement. Cela nécessite l’utilisation d’équipements de refroidissement de grande capacité.

Souvent, le revêtement anodisé est laissé tel quel et ensuite fini par peinture ou d’autres méthodes similaires. Cependant, selon les exigences de l’application, certains revêtements anodisés peuvent nécessiter une teinture, tandis que d’autres peuvent nécessiter un scellement comme étape finale.

Comment se fait l’anodisation ?

Il existe une variété de façons d’anodiser. Une façon d’andoziner les métaux consiste à immerger le métal dans un bain ou un réservoir et à faire passer un courant à travers le milieu. Ceci est connu sous le nom de placage de réservoir. Vous pouvez également le faire en utilisant un placage sélectif.

Quelle est la différence entre le placage et l’anodisation ?

La galvanoplastie, ou placage, est le processus de revêtement d’un métal sur une autre surface métallique, tandis que l’anodisation forme un film d’oxyde sur les pièces métalliques.

Le placage et l’anodisation sont utilisés pour différentes raisons. Par exemple, le placage peut être utilisé pour ajouter un revêtement de nickel sur les composants aérospatiaux pour la résistance à l’usure, la restauration dimensionnelle et la protection contre la corrosion et vous pouvez utiliser du carbure de chrome-cobalt pour fournir une résistance à l’usure sur les composants du moteur.

L’anodisation sélective est utilisée lorsque des zones limitées et sélectives de grands assemblages complexes en aluminium nécessitent une anodisation pour restaurer une surface précédemment anodisée ou pour répondre à une exigence de spécification d’origine.

L’anodisation sélective (au pinceau) utilise les techniques similaires du placage sélectif (au pinceau) mais inverse le flux de courant. Lors de l’anodisation, l’outil devient la cathode (négatif) et la pièce devient l’anode (positif). Le revêtement anodisé (film d’oxyde) est formé sur une zone localisée de la surface de l’aluminium en présence de l’électrolyte (solution d’anodisation).

Les électrolytes pour l’anodisation sélective peuvent se présenter sous la forme de solutions ou de gels d’anodisation. Le gel est utilisé lorsque vous travaillez à proximité de composants critiques qui peuvent être endommagés par des éclaboussures ou des solutions d’anodisation en cours d’exécution. Le gel reste sur la zone de travail et ne s’égare pas dans des endroits inappropriés tels que l’instrumentation de l’avion, l’équipement et les crevasses où la corrosion commencerait. Avec le gel, il y a également moins de risques d’endommager la cellule. Les conditions opératoires des gels sont les mêmes que pour leurs solutions respectives et ils appliquent des revêtements de même qualité.

Pour plus d’informations sur les capacités d’anodisation de SIFCO ASC, veuillez contacter notre service technique au 800-765-4131.

Prébrasage sélectif – est-ce la bonne application pour moi ?

Bien que vous puissiez utiliser le placage au pinceau au cadmium pour les réparations AOG, d’autres applications de placage au pinceau, telles que le prébrasage au nickel, peuvent être utilisé tout au long du processus OEM.

En utilisant un placage sélectif pour le prébrasage, une liaison atomique est créée entre le dépôt et le métal de base, améliorant la mouillabilité et augmentant la brasabilité du composant. Le SIFCO Process® pour le prébrasage est couramment utilisé sur les stators intérieurs et extérieurs, les zones d’étanchéité, les ensembles de composants de pédale de tuyau d’échappement de moteur et les châssis de turbine, les puisards, les aubes et les aubes dans l’industrie aérospatiale.

Il est important de noter que l’utilisation du SIFCO Process® pour le prébrasage est conforme aux spécifications aérospatiales AMS 2403, 2424 et 2451 et est approuvé par de nombreux Primes, dont Pratt and Whitney et Rolls Royce.

Le SIFCO Process® peut également être automatisé, ce qui réduit les écarts de placage, augmentant les résultats de qualité et la traçabilité.

Pour en savoir plus sur le placage sélectif pour le prébrasage, cliquez ici, où vous trouverez des téléchargements utiles, des vidéos et des études de cas.

SIFCO ASC reçoit un certificat de confirmation d’évaluation de conception de produit par l’American Bureau of Shipping

SIFCO Applied Surface Concepts a reçu une évaluation de conception de produit (PDA) de l’American Bureau of Shipping (ABS) pour son SIFCO Process® de placage sélectif. Cette désignation indique qu’une évaluation technique du SIFCO Process® s’est avérée conforme aux règles ABS et aux normes acceptables spécifiées. Un PDA ABS réduit le délai d’exécution des réparations et des améliorations de finition de surface à bord en vérifiant que le SIFCO Process® a déjà été évalué et convient pour une utilisation sur des navires classés ABS.

L’ABS établit des normes de sécurité et d’excellence dans les industries marine et offshore depuis 1862. Avec une équipe de 200 bureaux dans 70 pays, l’ABS et ses partenaires veillent à ce que les industries de l’énergie marine et offshore puissent fonctionner en toute sécurité. , et de manière responsable.

Mark Meyer, directeur des ventes pour l’Amérique du Nord, déclare : « SIFCO est très heureux d’avoir reçu notre évaluation de conception de produit de l’ABS. Grâce à notre PDA, nous pouvons désormais transférer notre expérience et nos connaissances des applications navales et militaires à la flotte commerciale. »

SIFCO ASC est le créateur du SIFCO Process® – une méthode de placage sélectif unique et portable utilisée pour améliorer, réparer et remettre à neuf des zones localisées sur les composants.

Le placage sélectif joue un rôle vital dans l’industrie maritime en raison des importantes économies de temps et d’argent qu’il peut offrir en prolongeant les intervalles de maintenance et la durée de vie. Bien que le processus puisse être utilisé en atelier pour réparer les tourillons et les carters de roulement usés sur les petits générateurs, pompes et ventilateurs ; il peut également être emporté à bord du navire pour les réparations sur place de gros composants difficiles à déplacer, tels que les arbres d’hélice, les sièges de palier et les carters de turbine.

La diversité des processus, des gisements et des applications a permis aux ingénieurs d’économiser des milliers de dollars au fil des ans en évitant les dépenses liées aux temps d’arrêt coûteux, aux délais d’exécution et aux investissements en capital dans de nouveaux équipements.

Ingénierie de surface pour la fabrication et la remise à neuf durables

La restauration des composants grâce à l’ingénierie de surface prolonge la durée de vie, améliore les performances des pièces, réduit les investissements, économise de l’énergie, préserve les matériaux et réduit l’impact environnemental. Le placage au pinceau est une technologie d’ingénierie de surface qui favorise la fabrication durable en réduisant la production de déchets, la consommation de matériaux et d’énergie, et offre également un avantage économique.

Rejoignez-nous à midi le mercredi 6 juin à l’ NASF SUR/FIN 2018 Expo où Derek Vanek présentera pourquoi les technologies d’ingénierie de surface doivent être prises en compte dans l’ingénierie de remise à neuf pour restaurer ou améliorer les performances des composants usés ou défaillants.

Derek Vanek est le directeur technique de SIFCO ASC et l’auteur de divers articles techniques publiés. Au cours de ses 30 années chez SIFCO ASC, il a travaillé dans la vente, la formation, la gestion de projet et le marketing. Derek a obtenu son baccalauréat en administration des affaires de l’Université Old Dominion, avant de passer 5 ans dans la marine.

Pour vous inscrire au SUR/FIN 2018, cliquez ici.

Décollage : nickelage sélectif entièrement automatisé

Demanding les conditions d’exploitation de l’aérospatiale présentent des défis permanents de finition de surface pour les fabricants. Les composants doivent pouvoir résister aux frottements, aux températures extrêmes et aux environnements corrosifs tout en continuant à fonctionner à des niveaux optimaux. Pour Safran Landing Systems, un défi particulier a pris la forme d’une conception de poutre de bogie de train d’atterrissage.

La conception du train d’atterrissage comprend une butée entre la poutre du bogie et la partie verticale du composant pour éviter l’usure lorsqu’il est rétracté dans le fuselage. Cependant, cet impact entraîne une usure potentielle à l’interface, avec un risque supplémentaire de corrosion atmosphérique. Une modification de conception a été convenue impliquant l’application d’un traitement protecteur électrolytique au nickel chrome.

Neil Kenyon, Process Group Manager, a d’abord contacté SIFCO ASC pour étudier le potentiel du SIFCO Process® en tant que solution pour l’application de nickelage. Après une analyse complète de la situation, l’équipe de SIFCO ASC a recommandé un système de placage automatisé utilisant un robot collaboratif afin de respecter les normes de fabrication strictes de Safran.

Le robot, désormais pleinement opérationnel dans les installations de Safran Landing System à Gloucester, en Angleterre, fournit à l’entreprise un processus précis et hautement traçable, reproductible et précis, bien adapté à l’installation de haute technologie dans laquelle il se trouve. L’ordinateur intégré enregistre toutes les informations pertinentes, y compris : les paramètres plaqués ; les numéros de lot de la solution ; densités de courant et niveaux de solution. Le système entièrement automatisé respecte également la politique de santé et de sécurité de l’entreprise car il minimise le contact humain avec des produits chimiques nocifs. Il traite actuellement 30 poutres de bogie par mois et l’équipe cherche à étendre son utilisation à d’autres secteurs de l’entreprise.

L’uniformité constante du placage a été obtenue grâce à ce processus, en tenant compte de la robustesse des tests de qualification nécessaires.

Le SIFCO Process® a depuis été spécifié dans le processus de fabrication de nouveaux trains d’atterrissage pour prolonger la protection contre la corrosion. Il est également en cours de déploiement dans l’usine mexicaine de Safran Landing System où sont également fabriqués les composants des trains d’atterrissage.

Pour plus d’informations, consultez : sifcoasc.com systèmes-de-placage-automatisés

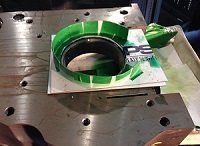

Enlever le masque des taux de main-d’œuvre

Lors de la réalisation d’applications de réparation de placage sélectif, chaque composant peut avoir plusieurs zones à masquer. Lors d’une récente réparation de bloc moteur dans l’industrie automobile, 200 composants ont nécessité 0,002″ de nickel pour redimensionner les alésages de cylindre surdimensionnés. Alors que les alésages nécessitaient un placage minimal, chaque zone nécessitait des couches de matériau de masquage pour attraper la solution et la diriger vers le plateau de retour. Chaque alésage prenant 10 à 15 minutes à masquer, les coûts de main-d’œuvre augmentent considérablement.

Étant donné que le temps de placage réel est déterminé par l’ampère-heure et l’ampérage de placage, le travail de placage est une constante – donc la meilleure façon de rendre le fonctionnement plus efficace est de développer de nouvelles techniques de masquage efficaces.

Dans le cas de la réparation du bloc moteur, la solution s’est présentée sous la forme d’un dispositif de masquage portable et réutilisable. Un matériau magnétique, avec un trou du même diamètre que l’alésage, a été placé sur chaque composant avant le placage. La liaison magnétique était suffisamment forte pour sceller la zone autour de l’alésage, tandis qu’un petit mur de soutènement construit au-dessus du matériau dirigeait la solution directement dans le bac de récupération, sous l’alésage, comme prévu.

Un travail qui aurait pu prendre facilement 50 heures, a été terminé en deux fois moins de temps grâce à l’ingéniosité du technicien.

Pour obtenir de l’aide, du masquage et du placage au choix des bons outils pour votre travail, appelez nos représentants du service technique dédiés au 800-765-4131.

Tank Chromium Part II : Quelles sont mes alternatives ?

Avez-vous utilisé du chrome dur? Saviez-vous que certains dépôts de placage au pinceau ont des propriétés de dépôt similaires au chrome dur et, s’ils sont correctement associés au bon type d’application, peuvent servir d’alternatives viables. Les applications spécifiant le chromage dur doivent être évaluées au cas par cas pour déterminer si le chrome dur est absolument nécessaire pour ses propriétés de dépôt spécifiques ou si une alternative plus respectueuse de l’environnement est une option.

Il existe certains avantages qui peuvent encourager l’utilisation du placage au pinceau compte tenu de certains des avantages que le processus offre par rapport au placage au bain de chrome dur.

Le volume de déchets dangereux générés par le placage au pinceau est considérablement inférieur par rapport aux volumes de déchets générés par le chromage dur. Il s’agit d’un avantage significatif si l’on considère le coût élevé actuel de l’élimination et du traitement des déchets dangereux. Les avantages supplémentaires du processus de placage au pinceau sont les suivants : il est portable ; il est simple à utiliser et aucun ajustement chimique n’est nécessaire ; et il est précis et capable de placage à la taille.

Mais il n’existe pas un seul dépôt de placage au pinceau offrant toutes les propriétés du chrome dur. Il existe cependant certains dépôts plaqués au pinceau qui ont des propriétés similaires et sont utiles dans les applications de récupération ou de réparation. Ce qui suit fournira des données qualitatives et quantitatives sur certains dépôts de placage à la brosse utilisés dans des applications de type récupération/réparation.

Adhérence

À l’aide de tests d’adhérence qualitatifs répertoriés dans la norme ASTM B-571, les dépôts de placage au pinceau peuvent être évalués et comparés à d’autres revêtements.

Des tests de compression et de traction ont démontré l’excellente adhérence et la cohésion des dépôts de nickel sulfamate durs (575 DPH). Ces essais de pliage destructifs montrent également que ce dépôt présente une bonne ductilité. En comparaison, le chrome dur sous flexion compressive s’est rompu à la fois de manière adhésive et cohésive.

Des essais au ciseau émoussé de nickel sulfamate à brosse dure et de chrome dur plaqué par bain montrent que le dépôt de sulfamate à brosse présente de meilleures propriétés de cohésion que le chrome dur après un impact brutal.

Liaison de traction

Deux dépôts de nickel à la brosse différents ont été déposés sur de l’acier SAE 4130 et testés conformément à la norme ASTM C 633-79 pour tester quantitativement leur résistance à la traction.

Le premier nickel testé était un nickel neutre dur (585 DPH). Les résultats des tests indiquent que les échantillons ont tous échoué dans le joint de ciment à une moyenne de 11 280 psi. Les résultats indiquent que la force de cohésion et l’adhérence du nickel dur sur l’acier 4130 sont d’au moins 11 280 psi. Il convient de noter que ce dépôt est classé comme n’ayant qu’une bonne adhérence selon les normes de placage au pinceau, mais ce dépôt présente une adhérence supérieure aux revêtements par pulvérisation à la flamme et est au moins équivalent aux revêtements par pulvérisation au plasma thermique.

Le deuxième nickel testé était du nickel sulfamate doux (250 DPH) brossé. Encore une fois, les échantillons ont échoué dans le joint de ciment, cette fois à 10 090 psi. Le rapport d’essai conclut que l’adhérence du nickel à l’acier, la cohésion du nickel et l’adhérence d’une seconde couche de nickel déposée sur une première dépassent 10 090 psi.

Le processus de placage au pinceau offre dix-neuf solutions de placage de métal pur et plusieurs solutions de placage d’alliages. Le grand choix de solutions de placage disponibles a prouvé une variété de propriétés de dépôt qui peuvent répondre à de nombreuses exigences d’application. La qualité du dépôt, la cohésion et l’adhérence au matériau de base sont équivalentes ou supérieures à une bonne pratique de bain de placage.

Le chromage dur ne peut pas être entièrement remplacé par des dépôts de placage au pinceau; cependant, l’utilisation de chrome dur peut être réduite en évaluant soigneusement l’application et en déterminant si elle est absolument essentielle.

Chinese (Simplified)

Chinese (Simplified)  English (UK)

English (UK)  German

German  Spanish

Spanish  Swedish

Swedish