L’importance de la température de placage : une variable contrôlable dans le placage au pinceau

Alors que la plupart des solutions de placage au pinceau produisent des dépôts de haute qualité lorsqu’elles sont plaquées dans la plage de température de placage de 60 °F à 120 °F, quelques solutions doivent être plaquées dans une plage de température plus étroite ou à des températures plus élevées pour fournir l’épaisseur, la qualité et le dépôt souhaités. caractéristiques (par exemple, la composition de l’alliage).

En plus d’avoir la solution (bain) dans la plage de température de placage appropriée tout au long de l’opération, il est également important d’atteindre et de maintenir la température correcte dans la zone de travail. La zone de travail est le mince film de solution sur la pièce où le placage a lieu. Il y a quatre facteurs qui influencent la température dans la zone de travail :

- Température de la pièce.

- Température de la solution utilisée.

- Chaleur développée dans la zone de travail pendant le placage.

- Quantité et échange de solution fournie à la zone de travail.

La température de la pièce est un problème lors du placage de grandes pièces qui peuvent refroidir rapidement une solution préchauffée. Dans ces cas, la température est largement contrôlée en chauffant la pièce à la bonne température avant le placage.

Alternativement, la température de la solution devient un problème lors du placage de pièces minces ou plus petites qui peuvent être rapidement chauffées par une solution réchauffée.

Lors de l’utilisation de solutions plaquées à des tensions plus élevées (plus d’environ 12 volts), d’un placage à des courants élevés ou d’un placage d’épaisseurs de dépôt plus élevées, l’effet de chauffage du courant passant est un facteur. La quantité de chaleur développée, lors du placage, est proportionnelle à la tension utilisée, multipliée par le courant passé :

Chaleur = Volts x Ampères

La chaleur développée est généralement suffisante pour chauffer rapidement la zone de travail, l’outil et la solution. Mais, dans certains cas, la chaleur du placage peut entraîner des températures excessives dans la zone de travail, entraînant une surchauffe de l’outil. Celle-ci se caractérise par :

- L’outil de placage, la pièce et la solution deviennent sensiblement chauds.

- Le courant diminue à mesure que le placage continue.

- Tension élevée entraînant une diminution de l’ampérage.

- Utiliser une pompe plus grosse.

- Augmenter la taille ou le nombre de trous de distribution de solution dans l’anode.

- Diminuer l’épaisseur de la couverture.

- Commencer avec plus de solutions.

La vitesse et la quantité de solution fournie à la zone de travail constituent le dernier facteur. L’approvisionnement rapide en solution de la zone de travail tend à maintenir la zone de travail plus près de la température de la solution utilisée. Une alimentation moins rapide permet de chauffer plus rapidement la zone de travail. Un exemple de la manière dont le débit d’alimentation en solution peut être manipulé est le cas où la chaleur générée par le placage est utilisée pour chauffer la zone de travail. Cette technique est utilisée avec des solutions qui plaquent mieux à des températures élevées, mais qui ne sont pas préchauffées. Au démarrage, de faibles débits d’approvisionnement en solution sont utilisés. Cela permet de conserver la chaleur développée dans la zone de travail. Cela permet à la tension et à l’ampérage d’être augmentés plus tôt sans qu’il en résulte un dépôt brûlé. Cela développe à son tour plus de chaleur. Le résultat net est que la température élevée appropriée est atteinte plus tôt. L’alimentation en solution est alors augmentée pour empêcher la zone de travail de surchauffer.

La surveillance diligente des facteurs qui influencent la température de placage de la zone de travail produira un dépôt de qualité sans problème. Si vous avez des questions ou des préoccupations concernant le maintien de la bonne température de votre zone de travail, contactez notre service technique au 800-465-4131 ou info@sifcoasc.com.

La solution in situ pour les réparations minières

Les composants sont confrontés à des facteurs de stress énormes et parfois constants dans les véhicules hors route. De la taille croissante de l’équipement aux conditions de terrain imprévisibles, il n’est pas étonnant que les gros composants subissent une usure des systèmes hydrauliques, des transmissions et des transmissions finales.

Souvent, la taille et l’emplacement des zones à réparer empêchent les ingénieurs d’utiliser des méthodes traditionnelles telles que le soudage, le manchonnage ou la projection thermique, qui nécessitent toutes un usinage et sont difficiles à réaliser sur place. Et s’il y avait un autre moyen ? Le placage sélectif est utilisé pour appliquer des dépôts adhérents de haute qualité sur des zones localisées et pour obtenir des épaisseurs de dépôt précises.

Contrairement à la pulvérisation thermique, qui est une liaison mécanique, le placage sélectif est une liaison atomique qui n’est pas compromise par des fluctuations de température sévères et cycliques ou par un impact direct et brutal. De plus, les épaisseurs de dépôt sont contrôlées avec précision, ce qui permet de plaquer les pièces sur mesure, sans avoir besoin de post-usinage. En plus, Ce placage sélectif s’effectue à température ambiante et, contrairement à la projection thermique ou au soudage, ne présente aucun risque de déformation de la pièce ou du composant. Et la caractéristique prisée du processus est qu’il est portable. Le placage sélectif peut être effectué en atelier ou sur le chantier. Alors que la pulvérisation thermique est généralement limitée à un atelier avec des dispositifs de ventilation pour la sécurité de l’opérateur.

Dans l’exemple suivant, nous montrons à quoi pourrait ressembler le placage sélectif dans l’industrie minière.

Les alésages de roulement d’un boîtier de différentiel en fonte d’un véhicule tout-terrain n’étaient pas ronds. Alors qu’au départ, la pulvérisation thermique était envisagée pour réparer les alésages, plusieurs problèmes se sont posés. Non seulement l’accumulation nécessaire sur chaque alésage prendrait du temps, mais en raison de l’alignement critique lors de l’assemblage avec l’engrenage du boîtier de différentiel, le risque de mauvais usinage du composant était trop élevé.

La solution pour une finition résistante à l’usure sans risque de désalignement était le placage sélectif. Chaque alésage a d’abord été construit avec du cuivre 2050 et recouvert de nickel 5644, pour une accumulation finale de 280 mm. La circonférence du diamètre intérieur a été maintenue à l’aide d’une plaque d’expansion faite maison avec un tampon abrasif. L’aspect unique de cette réparation était que le placage a été effectué avec les pinces complètement serrées.

En utilisant le SIFCO Process® de placage sélectif, cette importante société minière du marché secondaire a non seulement pu plaquer l’alésage à la taille sans post-usinage, mais elle a également pu remettre le véhicule en service avec un temps d’arrêt minimal par rapport aux méthodes de réparation alternatives.

Le SIFCO Process® peut être utilisé dans d’autres domaines de l’industrie minière, notamment :

- Pompes

- Vannes

- Composants de propulsion

- Composants électriques

- Composants structurels

- Hydraulique

Pour plus d’informations sur le SIFCO Process®, contactez info@sifcoasc.com ou appelez-nous au 800-765-4131.< /fort>

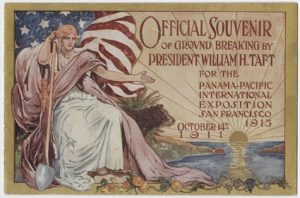

Cette semaine dans l’histoire – 20 février 1915

Cette semaine historique, l’Exposition universelle s’est ouverte à San Francisco, en Californie. Alors que de nombreuses nouvelles inventions ont été dévoilées au cours des semaines à venir, l’une des principales attractions était l’avion. Même plus de 10 ans après le premier vol des frères Wright, de nombreux Américains n’avaient pas vu d’avion avant de venir à la foire, et encore moins d’avoir eu l’occasion d’en voler. Et de nombreux exhibitionnistes ont assisté à la foire avec leurs avions en remorque pour attirer les foules.

Par exemple, les visiteurs se sont réunis pour voir Lorraine Collett, la Sun-Maid Raisin Girl, inonder la foule de raisins secs de son avion tous les jours. Tandis qu’Allan et Malcolm Loughead, de la compagnie d’aviation Lockheed, offraient aux aventuriers du salon un vol de 10 minutes au-dessus de la baie de San Francisco dans leur hydravion. Plus audacieux encore, Lincoln Beachey qui exécute des loopings et des spirales dans son biplan jusqu’à sa mort malheureuse le 14 mars 1915. Et Art Smith qui se produit de nuit avec des fusées éclairantes au phosphore accrochées aux ailes de son avion(1).

Même si ces professionnels ont accompli de nombreux exploits nouveaux et inédits, le danger auquel ils étaient exposés augmentait à chaque fois qu’ils prenaient leur envol. À cette époque, le train d’atterrissage rétractable nécessitant une protection critique contre la corrosion n’a pas été inventé; et même importantes, les réparations standards n’avaient pas été établies. Alors que les frères Wright développaient des roues d’atterrissage lorsqu’ils travaillaient pour l’armée américaine en 1910, de nombreux avions utilisaient encore des patins d’atterrissage en bois ou en métal pour glisser vers le sol ou le sable(2).

Les avancées et les réglementations mises en place aujourd’hui encouragent continuellement les équipementiers et les MRO à améliorer les conceptions en matière de sécurité, d’efficacité et d’impact environnemental.

En savoir plus sur les meilleurs tirages de l’Exposition universelle sur www.history.com.

Retouche : placage sélectif au pinceau sur le terrain

L’article suivant, rédigé par le responsable de la formation senior Scott Peterson, a été initialement publié sur PFonline.

Le placage sélectif au pinceau est bien plus qu’un simple processus de réparation de retouche. Des centaines d’applications utilisent le processus de placage sélectif au pinceau pour fournir des revêtements d’amélioration de surface aux applications OEM d’avions.

Pendant des décennies, le le placage sélectif a fourni la technologie nécessaire à l’aérospatiale et aux avions personnel nécessaire à l’entretien de leur aéronef. Le succès du placage sélectif au pinceau a commencé comme un processus de réparation de retouche pour restaurer le métal sur les composants qui ont été endommagés ou corrodés. Cela a été renforcé par son inclusion en tant que méthode approuvée de maintenance des aéronefs dans la circulaire consultative 43.13-1A de la Federal Aviation Administration et par la plupart des grandes compagnies aériennes du monde dans leurs manuels de révision ou leurs pratiques standard.

En outre, le ministère britannique de la Défense, l’US Air Force et d’autres organisations militaires du monde entier reconnaissent son importance et sa valeur pour l’entretien de leurs flottes.

Le placage sélectif au pinceau est capable de déposer des revêtements métalliques qui sont métallurgiquement sains avec une excellente adhérence et de bonnes propriétés mécaniques. Des dépôts tels que le cadmium, le zinc-nickel, l’étain-zinc, le nickel, le cobalt, le cuivre, l’étain, le zinc et l’argent – ainsi que les types d’anodisation I, II, III, phosphorique et borique-sulfurique – peuvent être appliqués avec précision.

Utilisations courantes

Le processus est connu pour être portable, rapide, facile à utiliser, fiable, respectueux de l’environnement et nécessitant un masquage minimal. Il est utilisé dans de nombreuses applications OEM d’avions, notamment les trains d’atterrissage, les moteurs, les instruments et accessoires, l’hydraulique et l’avionique. Ces applications nécessitent l’ajout de métal sur des surfaces existantes pour diverses raisons. Cinq des utilisations les plus courantes sont :

- Améliorer la protection contre la corrosion

- Amélioration des caractéristiques de brasage avec un éclair de nickel

- Amélioration des propriétés de surface

- Rétablissement des conditions de tolérance

- Réparer des composants en aluminium

Le processus

Le placage au pinceau est une méthode de contact de galvanoplastie dans laquelle les métaux sont déposés sur des zones localisées à l’aide d’une anode enveloppée d’un tampon absorbant saturée d’une solution de placage exclusive (l’anodisation sélective peut être réalisée à l’aide d’une technique similaire). Les techniques de pinceau conviennent aux formes géométriques simples telles que les diamètres extérieurs, les diamètres intérieurs et les surfaces planes.

Les éléments de base nécessaires sont un redresseur portable (bloc d’alimentation), des outils de placage, matériaux et solutions de masquage. Pour la galvanoplastie, la pièce devient la cathode et est connectée à la borne négative du bloc d’alimentation. La borne positive est connectée à une poignée « d’outil » et à une anode qui est enveloppée d’un matériau absorbant qui fournit une isolation et une résistance à l’usure lorsque l’outil se déplace sur la pièce. La solution appropriée — qui peut être alimentée par une pompe — complète le circuit électrique. Les taux de dépôt peuvent être d’environ 0,035 pouce/heure, ce qui signifie un placage rapide de la pièce.

Des procédures spécifiques au matériau de base ont été développées pour assurer une excellente adhérence du dépôt sur tous les métaux couramment utilisés, mais l’identification du substrat est cruciale car la procédure préparatoire appropriée est déterminée à la fois par le substrat et la solution de placage sélectionnée. L’acier doux, les aciers fortement alliés, la fonte, le cuivre, le nickel, l’aluminium et les aciers inoxydables nécessitent tous des traitements préparatoires différents.

La surface est préparée uniquement là où le placage est requis. Les dispositifs de masquage peuvent être utilisés pour des applications répétitives ou à grand volume. La zone à masquer doit être nettoyée pour s’assurer que les matériaux de masquage adhèrent. La graisse et la saleté sont éliminées avec un solvant; la laine d’acier, le papier émeri, la brosse métallique ou le sablage sont utilisés pour éliminer le tartre, la rouille ou le ternissement. Les pièces sont alors prêtes pour l’électronettoyage, la gravure, le décrassage et/ou l’activation conformément aux procédures du fournisseur.

La variété de dépôts plaqués sélectifs disponibles offre des alternatives pour une excellente protection contre la corrosion et une dureté et une résistance à l’usure en fonction du dépôt plaqué. Dans la plupart des cas, les dépôts respectent ou dépassent toutes les exigences de performance des spécifications fédérales, militaires et commerciales pour le blindage des réservoirs. Il existe également des normes comparables écrites spécifiquement pour le placage au pinceau.

En outre, les travaux se poursuivent pour faire progresser le processus de placage sélectif au pinceau en développant et en améliorant les dépôts et le processus lui-même grâce aux progrès du placage sur le titane et au développement d’un dépôt de matrice métallique de carbure de cobalt et de chrome utilisé dans les applications à haute température.

Comprendre la spécification AMS 2451C

SAE International (SAE) est une association et une organisation de développement de normes pour les professionnels de l’ingénierie dans diverses industries. SAE compte plus de 128 000 ingénieurs et experts techniques connexes dans les secteurs de l’aérospatiale, de l’automobile et des véhicules commerciaux. Leur mission est de “faire progresser les connaissances et les solutions de mobilité au profit de l’humanité”.

En 1998, SAE a rédigé la norme AMS 2451 pour les exigences générales du placage au pinceau. Comme Mil-Std 865 est désormais inactif pour les nouvelles conceptions, AMS 2451C – révisé en 2011 – sert de remplaçant. Bien que similaire à AMS 2451C, Mil-Std-865 était plus spécifique. Mil-Std-865 couvre le processus et les matériaux pour le placage au pinceau de divers métaux et alliages sur les alliages ferreux, les alliages d’aluminium, les alliages de cuivre, les alliages de nickel et l’acier résistant à la corrosion, etc. Mais un avantage de la nouvelle norme AMS 2451C est dans la spécification certaines des normes de réservoir les plus utilisées et acceptées – telles que AMS 2403, 2423, 2424, Mil-Std QQ-P-416 et Mil-Std QQ-S-365 – sont répertoriées et référencées. Les techniciens ont désormais la possibilité d’effectuer un placage au pinceau selon plusieurs des spécifications de réservoir AMS et Mil-Std bien connues.

Le placage au pinceau est une méthode de finition de surface portable utilisée pour améliorer, réparer et remettre à neuf des zones localisées sur des composants fabriqués. Le SIFCO Process® est la principale méthode portable de placage au pinceau de zones localisées sans l’utilisation d’un réservoir d’immersion. Il est principalement utilisé pour améliorer les surfaces des composants OEM, les réparations permanentes et la récupération des pièces usées ou mal usinées.

Avez-vous une application AMS 2451C valide ?

Si vous pouvez répondre oui aux questions suivantes, le placage au pinceau peut être une option pour vous :

- Avez-vous déjà été plaqué selon AMS 2403, 2423, 2424, Mil-Std 865, Mil-Std QQ-P-416 ou Mil-Std QQ-S-365 ?

- Avez-vous une zone sélective ou localisée qui nécessite un placage ?

- Existe-t-il un problème de temps/coût/qualité spécifique à votre application ?

AMS 2451C a 14 numéros de barre oblique pour les dépôts individuels couvrant le nickel, le cadmium, le cuivre, l’argent, le zinc-nickel, l’étain-zinc, le cobalt, l’étain et le nickel-tungstène. Bien qu’il soit significatif que le placage au pinceau ait été officiellement reconnu par la SAE, il reste très générique en ce qui concerne l’application du processus. Pour voir la liste complète des dépôts AMS 2451C et leurs numéros de barre oblique associés,Cliquez ici

Si vous avez besoin d’un placage au pinceau selon AMS 2451C, ou de l’une des méthodes de réservoir courantes mentionnées ci-dessus, contactez SIFCO ASC au info@sifcoasc.com, or 800-765-4131.

Facilité d’utilisation des solutions de placage au pinceau congelé

Saviez-vous que la fabrication de solutions de SIFCO a lieu à Cleveland, Ohio ? Cela signifie qu’avec les mois d’hiver qui approchent, les températures glaciales et les conditions routières dangereuses peuvent entraîner des expéditions gelées ou retardées. Il est maintenant temps de commencer à penser à faire le plein de solutions dont vous pourriez avoir besoin tout au long de l’hiver.

En prévision de ces conditions, nous avons poursuivi nos recherches sur l’efficacité de nos solutions surgelées. Cette montre les résultats des tests effectués sur nos solutions de placage les plus couramment utilisées. Des tests ont été effectués pour déterminer les effets de l’exposition à des températures extrêmement froides pendant 24 heures à 20 degrés Fahrenheit afin de déterminer leur utilité.

Alors que les solutions préparatoires ne sont pas affectées par les températures extrêmement froides; les solutions de placage, lorsqu’elles sont exposées à des températures de congélation – en stockage ou en transit – peuvent geler complètement ou “saler” en formant de la neige fondue ou des cristaux solides au fond du récipient.

Cette bouillie peut généralement être redissoute en agitant vigoureusement une fois que la solution a été ramenée à température ambiante. Dans certains cas, le chauffage de la solution peut aider, même si la température de fonctionnement maximale ne doit pas être dépassée. Si les sels ne se redissolvent pas, la solution n’est pas utilisable.

Si vos solutions ne sont pas répertoriées dans le guide et que vous n’êtes pas sûr de leur facilité d’utilisation, contactez notre service technique au 800-765-4131.

Pourquoi mon dépôt au pinceau n’est-il pas uniformément réparti ?

Cette question est apparue pour la première fois le 1er décembre 2016 sur ProductsFinishing.com dans la clinique de placage. Par Derek Vanek.

La clé d’une distribution d’épaisseur uniforme est une distribution de courant uniforme. En supposant une efficacité de 100%, les lois fondamentales de l’électrochimie (c’est-à-dire la distribution du courant) ne permettent pas toujours un dépôt uniforme. Le courant continu recherche toujours le chemin de moindre résistance de l’anode à la cathode (substrat/pièce). En conséquence, les chemins de moindre résistance tels que les arêtes vives ou les saillies recevront un dépôt plus lourd, tandis que les zones telles que les coins/rayons internes recevront une quantité de dépôt nettement inférieure. L’objectif du placiste et du concepteur est de fournir le moins de variation d’épaisseur sur une pièce. Les considérations de conception prennent en compte plusieurs variables : la conception de l’anode (géométrie, masquage et mouvement de l’outil), la pièce à usiner (masquage et vol), les variables du bain (densité de courant, température, additifs et distribution du débit), pour n’en nommer que quelques-unes. Ici, nous nous concentrerons principalement sur la conception des anodes.

Le placage sélectif (brosse) est une méthode bien conçue de galvanoplastie d’épaisseurs contrôlées de dépôts tels que le cuivre, le cadmium, le cobalt, l’or, le nickel, l’argent, l’étain, ainsi que des alliages comprenant du babbitt, du cobalt-tungstène, du nickel-tungstène et du zinc -nickel sur tous les matériaux de base couramment utilisés pour les composants industriels.

Comme son nom l’indique, le processus se concentre sur une zone “sélectionnée” spécifique d’un composant. La zone à plaquer, ainsi que les zones adjacentes à masquer sont d’abord nettoyées avec un solvant adapté. La pièce est ensuite masquée pour isoler la zone à plaquer et protéger les zones adjacentes des effets des processus chimiques. Les matériaux de masquage typiques comprennent les rubans en aluminium et en vinyle, les peintures de masquage et les fixations spéciales.

Le processus de placage sélectif (au pinceau) proprement dit consiste en plusieurs étapes préparatoires au cours desquelles la zone de travail est préparée électrochimiquement pour recevoir un dépôt final adhérent, dont l’épaisseur est contrôlée par des ampères-heures (facteur x surface x épaisseur = ampères-heures).

- Le facteur est un taux de placage bien établi qui est spécifique à une solution de placage. Il s’agit des ampères-heures nécessaires pour déposer le volume de métal équivalent à un pouce d’épaisseur sur un pouce carré de surface.

- La surface est la surface totale à plaquer.

- L’épaisseur correspond à l’épaisseur de dépôt souhaitée après placage

La distribution uniforme du dépôt est principalement obtenue par la sélection, la conception appropriée et l’utilisation de l’outil de placage ainsi que par un masquage approprié pour l’application.

Couvrir toute la longueur d’une surface extérieure, intérieure ou plane avec un outil permet d’obtenir relativement facilement une épaisseur uniforme. Lorsque l’outil ne couvre pas toute la longueur, des problèmes surviennent. Prenons par exemple le cas d’une tentative de plaquer un diamètre extérieur de 3 pouces de long avec un outil qui couvrira 2 pouces de la longueur. Si l’outil est déplacé comme illustré dans le croquis n° 1 en haut, au centre de la figure 1, le centre de 1 po est toujours couvert. Aux extrémités, il y a moins de temps de couverture. Une distribution de dépôt comme indiqué en bas en résulte. L’alternative à cela est de déplacer l’outil comme indiqué dans le croquis #2 à gauche de la figure 1. Une distribution uniforme du dépôt est obtenue, mais maintenant un peu de temps est perdu avec l’outil hors de la pièce. Ce mouvement, également, peut ne pas être pratique s’il y a une épaule d’un côté. La même situation s’applique à l’ID et aux surfaces planes. En résumé, essayez toujours de faire en sorte que l’outil couvre toute la longueur du diamètre extérieur ou intérieur ou toute la longueur ou la largeur d’une surface plane. Esquisse #3. L’anode peut en outre être masquée le long du périmètre extérieur avec un léger chevauchement sur la surface de travail pour minimiser l’accumulation de dépôt le long des bords de la pièce à travailler.

Lorsque l’outil est déplacé comme indiqué en haut au centre, on obtient plus de placage au centre et moins aux extrémités. Lorsque l’outil est déplacé comme indiqué en bas à gauche, un dépôt uniforme est obtenu, mais beaucoup de temps est perdu avec l’outil hors de la pièce.

Figure 1 : Difficultés rencontrées lorsqu’un outil de placage ne couvre pas toute la longueur d’un diamètre extérieur.

Une autre considération pour l’uniformité du dépôt est d’assurer une distribution uniforme de la solution de placage sur la zone à plaquer. Pour de meilleurs résultats, la solution de placage doit être pompée vers la zone de travail à travers l’outil de placage – et être uniformément répartie sur la zone de travail. Une répartition inégale de la solution fraîche sur la zone de travail entraînera une épaisseur de dépôt inégale.

Voici quelques généralisations :

- Plus le dépôt est épais, plus il est difficile de plaquer une tolérance serrée

- Il est plus facile de plaquer avec précision sur une petite surface qu’une grande surface

- Il est plus facile de maintenir des tolérances serrées sur des formes simples sans interruption que sur des formes complexes ou des formes avec des interruptions ou un grand pourcentage de zone de bord à haute densité de courant

- Le mouvement mécanique de la pièce ou de l’anode va produire des résultats plus cohérents que le mouvement de la main

- Il est plus facile de plaquer avec précision une faible épaisseur sur une petite surface que de plaquer une épaisseur élevée sur une grande surface

Zinc-nickel pour la protection contre la corrosion

Le placage zinc-nickel est une alternative écologique et plus sûre au cadmium et peut être utilisé dans un large éventail d’industries. Il combine les propriétés de revêtement sacrificiel du zinc avec la résistance, la ductilité et la résistance à la corrosion du nickel, créant une finition de surface qui, dans certains cas, est supérieure au cadmium.

L’utilisation de revêtements anodiques sacrificiels est devenue de plus en plus populaire dans le aérospatial, secteurs industriel et automobile en raison de sa protection contre la corrosion, de sa résistance à l’usure et de sa capacité à limiter les contraintes thermiques.

Pourquoi le zinc-nickel résiste-t-il à la corrosion

Le ZnNi et le Cadmium sont tous deux des revêtements sacrificiels qui se corroderont avant le matériau du substrat, le protégeant. C’est pourquoi les deux revêtements subissent une décoloration avant l’apparition de la rouille rouge. Dans ZnNi, le Zn continue d’agir comme un revêtement sacrificiel, mais en plus le Ni est capable d’agir comme une couche barrière car il est plus noble que le Zn et le substrat sous-jacent. Les revêtements ZnNi protègent mieux lorsqu’il y a entre 11 et 16% de Ni avec un équilibre Zn.

Pourquoi utiliser du zinc-nickel et comment l’appliquer correctement.

Regardez notre vidéo qui explique les avantages du Zinc-Nickel 4018 et donne une démonstration étape par étape sur la façon d’appliquer la solution

Quelles applications utilisent le placage zinc-nickel ?

Le placage zinc-nickel peut être utilisé pour une variété d’applications dans un large éventail d’industries. Ceux-ci inclus:

- Trains d’atterrissage,

- Actionneurs,

- Suspensions des volets,

- Douilles

Le zingage-nickel et l’industrie aérospatiale et de la défense

Bien qu’un gisement de zinc-nickel LHE soit disponible depuis plus de 20 ans, il a connu une augmentation significative de son utilisation au cours des dernières années, coïncidant avec les efforts de l’industrie aérospatiale et de l’environnement pour trouver des alternatives sûres et viables aux revêtements de cadmium. Le processus de placage sélectif du zinc-nickel est approuvé par Boeing, Goodrich, Messier-Bugatti-Dowty, Bell, la NASA, Airbus, etc.

Spécifications du placage zinc-nickel

En plus des nombreuses spécifications commerciales rédigées, l’AMS 2451/9, Brush Plating Zinc-Nickel, Low Hydrogen Brittlement a été rédigée pour couvrir les exigences du placage au pinceau zinc-nickel par électrodéposition. Lorsqu’il est testé conformément à la norme ASTM B 117, le zinc-nickel résiste à 1000 heures d’exposition à la corrosion par brouillard salin sans aucun signe de corrosion des métaux de base ; ainsi que la réussite des tests de fragilisation par l’hydrogène avec des échantillons de traction entaillés soumis à un test de charge soutenue de 200 heures à 75% de la résistance à la traction ultime entaillée. Ceci est conforme à la norme ASTM F519 et à toutes les exigences fédérales, militaires, AMS, ASTM applicables.

Pour en savoir plus sur les autres substituts du cadmium disponibles, visitez notre centre de connaissances sur le cadmium. Si vous pensez que le zinc-nickel est le bon dépôt pour votre application, appelez-nous au 800-765-4131.

6 réparations de placage de brosse aérospatiale dans la vraie vie

Effectuer des réparations critiques sur des équipements aérospatiaux à l’aide du SIFCO Process®.

La galvanoplastie sélective, telle que le SIFCO Process®, peut être utilisée pour effectuer des réparations sur les cellules, les moteurs, les trains d’atterrissage et les pièces in situ. Également connu sous le nom de placage à la brosse, cela améliore non seulement le délai d’exécution dans les situations critiques, mais fournit également une protection contre la corrosion, une résistance à l’usure et une conductivité électrique, et améliore le pouvoir lubrifiant, les performances et la durée de vie en service.

Voici 6 exemples concrets de la façon dont Processus SIFCO® n’a fait que ça.

-

Retouche sur les pattes de support d’un hélicoptère SH-60B Sikorsky Seahawk

Le placage sélectif a considérablement réduit les temps d’arrêt en placant au cadmium le diamètre intérieur (ID) et les faces des pattes de support d’un hélicoptère SH-60B Sikorsky Seahawk in situ.

Dans un processus qui n’a pris que cinq minutes par cosse, les composants ont été nettoyés avec du solvant et une brosse métallique avant d’être plaqués avec le SIFCO Process®, en utilisant la solution de placage au pinceau Cadmium No Bake 2023 et en utilisant des anodes FT-40 et ID-10 avec du coton. vestes.

-

Retouche d’anodisation du décalage de plomb sur le rotor d’hélicoptère de Lord Corporation

En raison de la chaleur générée lors de l’anodisation du réservoir, une perte de dimension a été causée sur le diamètre intérieur du décalage de tête sur le rotor d’un hélicoptère de Lord Corporation. Pour restaurer la dimension, Lord a exigé un réalésage qui à son tour a provoqué l’enlèvement du revêtement anodique.

L’anodisation sélective à la brosse a réparé le revêtement tout en améliorant la protection contre la corrosion et les délais. En utilisant l’anodisation au pinceau avec le SIFCO Process®, 24 pièces ont pu être traitées en une journée, contre près de quatre jours lors du traitement via un réservoir.

-

Réparations de placage critiques sur les cloches d’extrémité hors tolérance d’Allied Signal Aerospace

Ici, le placage sélectif a permis de plaquer des pièces non conformes, qui étaient hors des tolérances de dessin technique acceptables, dans des épaisseurs allant de 0,0002″ à 0,0300″ par côté. Les techniciens de SIFCO ASC ont pu plaquer une épaisseur de 0,005″ d’acide de nickel 2080 dans 30 alésages en acier au carbone, d’environ 2″ de diamètre sur 1/2″ de profondeur.

-

Placage au nickel du train d’atterrissage de Professional Aircraft

Le placage de deux alésages internes – 2,7″ de diamètre x 2,0″ de long – du train d’atterrissage de Professional Aircraft était compliqué à faire par le biais du placage de réservoir en raison de l’emplacement de l’entreprise. Mais le placage sélectif avec le SIFCO Process® Cadmium LHE® 5070 a facilité le travail en place avec un minimum de masquage, et à l’agrément FAA.

-

Réparations critiques du train d’atterrissage bâbord et tribord du Boeing 767

Au cours d’une inspection et d’une révision de type C, les ingénieurs ont découvert des zones de cadmium endommagées sur un Boeing 767. Transportant tout l’équipement comme bagage à main dans un kit de cadmium , un technicien de service SIFCO ASC a effectué les réparations sur place en une journée, aidant à maintenir la révision dans les délais.

-

Réparation de placage à la brosse d’une jambe de train d’atterrissage pour les avions Boeing à Aero Asia

Un défaut de chrome a été noté à deux endroits sur la jambe de force du train d’atterrissage – l’un avec un diamètre de 0,50″, l’autre de 1,50″ de diamètre x 1,80″ de long. Après le masquage, les techniciens ont plaqué de manière sélective les deux emplacements avec SIFCO Process® Nickel High Speed, LHE® 5644, offrant une réparation rapide et efficace.

Vous souhaitez en savoir plus sur les solutions de placage au pinceau spécifiques de SIFCO ASC pour l’aéronautique ? Ensuite, vous pouvez télécharger notrepapier blanc here.

Pour des questions générales sur nos services de placage au pinceau, veuillez nous contacter here.

Automatisation de l’opération : une étude de cas sur Johnson Technology, Inc.

Basée à Muskegon, MI, Johnson Technology, Inc., une filiale de GE Aviation, est le principal fabricant de moteurs d’avions et de pièces de moteurs ; tels que : pales, aubes, turbines et suspentes pour les industries de l’aérospatiale et de la production d’énergie. À la fin des années 90, Johnson a recherché SIFCO ASC pour son expertise en placage sélectif et ses solutions pour les besoins de placage sélectif de Johnson.

LE DÉFI

Une application uniforme de la solution SIFCO Process® AeroNikl® 250 Sulfamate Nickel est nécessaire sur la face de forme irrégulière des pièces moulées de la turbine afin d’améliorer le processus de brasage. En raison des problèmes de santé et de sécurité environnementales et des risques ergonomiques, Johnson voulait retirer les produits chimiques et l’opération de placage de son installation. En sous-traitant leurs besoins de placage aux experts de SIFCO ASC, cela a permis à Johnson de se concentrer sur ses principaux objectifs commerciaux, en restant le premier fabricant dans les secteurs de l’aérospatiale et de la production d’énergie.

Comme pour de nombreuses applications de placage sélectif, le placage du moulage était un processus manuel nécessitant qu’un technicien manipule chaque pièce individuellement. Chaque partie prend environ 7,5 minutes à plaquer du début à la fin. Avec 48 pièces à plaquer par jour, un technicien peut s’attendre à passer 6 heures de travail au poste de travail chaque jour. En raison du mouvement constant nécessaire pour une application de placage efficace, les techniciens ont été exposés à un stress persistant non seulement sur leurs membres supérieurs, mais aussi sur leur cou, le haut et le bas du dos et les membres inférieurs en raison des longues heures passées debout. Au-delà des facteurs ergonomiques, le poste de travail n’incorporait aucune manipulation d’outil mécanique pour maintenir les pièces moulées de la turbine.

LA SOLUTION

La solution de SIFCO au risque ergonomique a pris la forme d’un système entièrement automatisé. Les ingénieurs de SIFCO ASC ont conçu un système de placage robotisé clé en main pour remplir les fonctions du technicien.

Un bras robotisé maintient la coulée de la turbine, l’amenant avec précaution à l’anode imbibée de solution, oscillant à la vitesse anode-cathode optimale, rinçant puis poursuivant le SIFCO Process® jusqu’à ce que le placage soit terminé.

SUIVI DES RÉSULTATS

L’automatisation du processus de placage pour les moulages de turbine de Johnson s’est avérée extrêmement efficace. Non seulement le risque ergonomique pour les techniciens a été considérablement réduit, mais le temps du processus de placage des composants a également été réduit de 50 %, ce qui augmente le temps disponible des techniciens.

De plus, en automatisant le processus à l’aide d’un automate programmable, les techniciens peuvent examiner les données capturées via l’interface homme-machine pour déterminer si l’opération s’est déroulée dans les limites de tolérance, ce qui améliore efficacement les valeurs CPK. Si des erreurs se produisent ou si les normes de qualité ne sont pas respectées, les techniciens peuvent examiner les données et retracer l’erreur jusqu’à sa source et attribuer l’action corrective appropriée, empêchant la répétition des erreurs.

Pour en savoir plus sur la façon dont le processus SIFCO aide les entreprises de l’industrie aérospatiale comme Johnson Technology, Inc, téléchargez notre papier blanc

Chinese (Simplified)

Chinese (Simplified)  English (UK)

English (UK)  German

German  Spanish

Spanish  Swedish

Swedish