Borstning i marinindustrin

Borstplätering är en process som används för att applicera elektropläterade beläggningar på lokala områden av slitna eller skadade fartygskomponenter för att ändra storlek, reparera eller förbättra prestandan på dessa områden. Denna bärbara pläteringsprocess är ett unikt alternativ till reparationsmetoder som flamspray och svetsning när det krävs tjocklekar på några tiondels tusendels tum till trettio tusendels tum.

Den bärbara borstpläteringsprocessen kan användas var som helst i verkstaden eller ombord på fartyget. Till skillnad från flamspray och svetsning utförs borstplätering i rumstemperatur och medför ingen risk för att komponenten som ska repareras ska bli skev eller förvrängd. De extremt vidhäftande avlagringarna appliceras jämnt och exakt, vilket i många fall eliminerar behovet av maskinbearbetning.

Typiska tillämpningar är reparation av toleransöverskridanden på reduktionsväxelhus och axellager, reparation på plats av skador på hydrauliska cylindrar, omdimensionering av pumpa- och motor-/generatoraxlar och lagerhus, reparation av ångskärningar i turbinhöljen och reparation på plats av slitna vevaxellagersitsar för dieselmotorer.

Borstplätering har använts av marinindustrin i över fyrtio år i mycket krävande tillämpningar. Den är godkänd av American Bureau of Shipping, Lloyds of London och den amerikanska flottan. Denna flexibla process är ett livskraftigt och kostnadseffektivt alternativ till flamsprutning och svetsning när lägre metalltjocklekar behövs för reparation av fartygskomponenter.

För mer information om hur selektiv plätering används inom marinindustrin, klicka här.

Anodisering för flygindustrin

Aerospacen är en krävande marknad. Krav på avancerade depositioner som tillämpas konsekvent för varje reparation eller OEM-applikation. Många gånger är ett kritiskt område av komponenten den inre diametern (ID). Under anodisering av tankar byggs inte inner- och ytterdiametern (OD) upp i samma takt. Ofta uppfyller OD tjocklekskraven medan ID är betydligt underdimensionerat. Det går att utveckla anpassade katoder för specifika tanktillämpningar, men det är kostsamt och tidskrävande.

Selektiv anodisering med SIFCO Process® kan säkerställa att den önskade konstruktionen uppnås på alla områden för dina komponenter. Selektiv anodisering används främst för att göra ändringar och reparationer och gör det möjligt för lösningen att nå områden som tankplätering inte kan nå eller kan ha missat. Dessa defekter kan uppstå på grund av rackmärken, grov hantering, smutsiga områden eller fel i maskering. Selektiv anodisering gör det även möjligt att reparera det anodiska skiktet utan att det behövs avskalning.

Det finns sex huvudtyper av anodiserade beläggningar: krom, svavelsyra, hardcoat, krom-svavelsyra, bor-svavelsyra och fosfor. Beroende på vilken typ av anodiseringsprocess som används kan en anodiserad beläggning ge förbättrad slitstyrka, korrosionsskydd, återställande av dimensioner och/eller förbättrade vidhäftningsegenskaper. Dessa typer av anodisering skiljer sig åt i fråga om de elektrolyter som används, den typiska tjockleken på den bildade beläggningen och syftet med beläggningen.

SIFCO Process® för selektiv anodisering kan användas för många OEM- och reparationstillämpningar. Områdena kan vara allt från små och enkla till stora och komplexa. Processen är portabel och kan användas både i verkstaden och på fältet. Dessutom uppfyller SIFCO Process® redan följande specifikationer:

- MIL-A-8625

- AMS 2470

- AMS 2471

- AMS 2472

- AMS 2468

- AMS 2469

- SS8481

- med mera

Alternativ till hårdförkromning

Hårdförkromning har varit den bästa lösningen för tillverkare i mer än sex decennier inom flygindustrin. Hälso- och miljöproblemen med denna vanligt förekommande avlagring är dock välkända – och med lagstiftning i Europa som innebär att hårdförkromning upphör – måste ingenjörer och platschefer överväga alternativ.

Danijela Milosevic-Popovich, vår forsknings- och utvecklingschef på SIFCO ASC, tittar på möjliga alternativ till hårdförkromning.

För tillverkare inom flygindustrin är fördelarna med hårdförkromning tydliga. Hårdförkromning är en kritisk process för både militär och flygindustrin när det gäller tillverkning och underhåll, och ger ytor som är slit- och korrosionsbeständiga för viktig utrustning, från hydrauliska kolvstänger och propellernav till landningsställen, växelaxlar och kanonlöp.

Farorna med hexavalent krom

Trots sina många fördelar har hårdförkromning en stor nackdel: användningen av sexvärt krom. Hexavalent krom är en av de ökända fyra C:na – tillsammans med kadmium, cyanid och klorerade lösningsmedel – och är en känd cancerframkallande substans som orsakar skador på viktiga organ, inklusive hjärta, lungor och njurar.

Exponering för sexvärt krom kan ske i alla skeden av pläteringsprocessen och kräver långvariga förberedelser och sanering efteråt. Detta faktum, tillsammans med produktionen av giftigt avfall under pläteringsprocessen, har lett till att användningen av metall har omprövats.

Lagstiftningen driver på denna agenda, särskilt i EU (Europeiska unionen) – där användningen av sexvärt krom i elektronisk utrustning är förbjuden enligt direktivet om begränsning av farliga ämnen och EU:s förordning om registrering, utvärdering, godkännande och begränsning av kemikalier.

Dessutom har EU:s direktiv Reach införts i syfte att skydda människors hälsa och miljön från farliga kemikalier. Trots att direktivet endast gäller kemikalier som tillverkas eller importeras till EU har det fått större konsekvenser.

I takt med att flyg- och rymdindustrin börjar följa de globala trenderna mot mer hållbara produkter, undersöker allt fler tillverkare hur de kan använda ett alternativ till hårdförkromning.

Utmanar dominansen av hårdförkromning

Problemet när det gäller att hitta ett alternativ till hårdkrom ligger i de fördelar som hårdförkromning ger flygindustrin. Det fungerar vid extremt höga temperaturer, har utmärkt korrosions- och slitstyrka och ger tillsammans med hårdhetsnivåer på 700-1 000 HV en utmärkt ytfinish i ett brett spektrum av tillämpningar. Med alla dessa egenskaper är det en utmaning att hitta en alternativ lösning som täcker alla behov.

Dessutom leder hårdförkromningens dominans till att många människor ignorerar dess begränsningar, bland annat att det är en relativt långsam process, samtidigt som beläggningens karaktär kan leda till interna och kvarvarande spänningar som kan leda till dålig vidhäftning eller bildning av mikrosprickor. Förkromning är dock en universell “one stop shop” och har blivit standardalternativet för flygindustrin. Men det betyder inte att det inte finns andra alternativ.

Ett brett utbud av ny teknik

Tillverkare kan välja mellan ett stort antal tekniker, varav ingen använder sexvärt krom. Dessa inkluderar olika spruttekniker som termisk sprutning, PVD och CVD, men dessa metoder kräver hög temperatur, högt vakuum eller hög smältpunkt för substratet. Det finns också en ny typ av superstål. Men även om alla har fördelar har de också nackdelar, bland annat – när det gäller nya legeringar – det faktum att de är dyra och ännu inte beprövade på lång sikt.

Det kan därför vara svårt att bestämma sig för vilken man ska välja. Dessutom är flyg- och rymdindustrin vanligtvis försiktig. Varje förändring – särskilt en förändring av den här omfattningen – uppfattas som mycket riskfylld. Särskilt när det gäller komponenter som tillverkas för flyg- och rymdindustrin är många av dem utformade för att fungera i flera decennier utan behov av underhåll, så deras livslängd måste garanteras. Inom försvarssektorn, där hårdförkromning används i stor utsträckning för att skydda verksamhetskritisk utrustning, är insatserna ännu större. Inget av dessa alternativ är lika attraktivt som hårdförkromning. När industrin nu går mot en grönare framtid finns det dock en annan lösning som har visat sig ge en mängd fördelar i flera olika tillämpningar: nickelwolfram, som kan vara ett lönsamt alternativ till industrins tidigare val av beläggning.

Fördelarna med nickel-ungstenfyndigheter

Nickel-ungsten har en mängd egenskaper som är jämförbara med hårdkrom, inklusive korrosionsbeständighet, slitage och hårdhet, även vid höga temperaturer. Det är också giftfritt, vilket gör det till ett verkligt alternativ. Dessutom är den redan specificerad i olika industristandarder, t.ex. AMS2451C, MIL-STD-2197 A (SH) och MIL-STD-865D. Det är dessa unika egenskaper som har gjort att det har använts i en mängd olika tillämpningar sedan tillverkare började söka efter en mer miljövänlig metod för att skydda komponenter från de krävande förhållandena i industrin.

Nickel-ungsten i selektiv plätering

Tillämpningen av nickel-ungsten följer principen om selektiv plätering – en process som utvecklats av SIFCO ASC för galvanisering av lokala områden utan användning av en nedsänkningsbassäng. Det ger hög hårdhet (660-690 HV, som pläterat) tillsammans med utmärkt slitstyrka (tio gånger lägre glidningsslitage än hårdkrom). Dessutom innebär den lägre ytjämnheten att det krävs mindre efterbehandling än för hårdkromavlagringar.

När det gäller behovet av att införa en lösning som är beprövad och testad samtidigt som man följer en välkänd tillämpningsprocess kan man använda nickel-ungsten för att uppnå jämförbara – och ibland överlägsna – resultat jämfört med hårdförkromning i många tillämpningar.

Hitta selektiva pläteringslösningar för specifika tillämpningar

Det finns många alternativ till förkromning, men inget av dem är lika universellt användbart. Detta har lett till att branschen tvingas tänka lite annorlunda. I stället för att sträva efter att hitta en direkt och fullständig ersättning för alla tillämpningar är det kanske bättre att hitta lösningar som ger resultat för specifika tillämpningar. En del kan till exempel behöva förkromningens slitegenskaper, men inte dess hårdhet eller korrosionsbeständighet. Hårdförkromning har vanligtvis en högre friktionskoefficient än nickel-ungsten, vilket gör den mindre lämplig för vissa komponenter. Så i stället för att det handlar om “en för alla” är det dags att tänka på “många för vissa”.

NiW på en skåra med en förplåt av Cu 4

Utveckling av metallmatriskompositer

Nyligen har processer utvecklats och bearbetningsfaktorer bestämts för kromalternativ i form av metallmatriskompositer (MMC). MMC-beläggningar definieras som material med minst två beståndsdelar. De bildas i två faser: en duktil metallisk matris som avlagras från de lösta jonerna i lösningen och en dispergerad fas som består av de samavlagrade partiklarna.

MMC:er som koboltkromkarbid, nickelhollstenskarbid och nickelkromkarbid kan erbjuda unika och överlägsna egenskaper jämfört med metallpläteringslösningar, bland annat hårdhet, slitstyrka och oxidationsskydd vid höga temperaturer. När rätt kombination av material väljs kan egenskaperna anpassas bortom de möjligheter som erbjuds av rena metaller och legeringar.

Det finns dock ett behov av ett alternativ till hårdförkromning som är lika attraktivt. Lösningen ligger i borstplätering med nickel-ungsten. Med ett brett spektrum av egenskaper som kan uppfylla en mängd olika användningsbehov och med utmärkt sammanhållning och vidhäftning till grundmaterialet är den likvärdig eller överlägsen hårdförkromning i de flesta avseenden – och överlägsen i många. Den kanske största fördelen är dock att den är säker, tillgänglig och beprövad och testad i rymdtillämpningar.

En dag i livet för en SIFCO ASC-plättningstekniker

På SIFCO ASC står våra ingenjörer i centrum för vad vi gör, och för dem är ingen dag den andra lik. För att verkligen förstå hur det är att vara en SIFCO ASC-ingenjör träffade vi Tom Gregg, Jr. som berättade om sin roll och varför han är så passionerad av sitt arbete.

Tom har arbetat på SIFCO ASC i nästan två decennier och hans kunskap om branschen, kunderna och processerna är svår att överträffa. Dessutom kompletteras hans förmåga att arbeta flexibelt och anpassa sig till krävande skiftmönster av hans skräddarsydda utbildning och stora erfarenhet. Innan Tom började arbeta med selektiv plätering arbetade han i ett stålverk, vilket hjälpte honom att utveckla viktiga färdigheter som har hjälpt honom att bli en verklig tillgång för SIFCO ASC-teamet.

Efter att han började på företaget 2002 kunde Tom snabbt överföra sina färdigheter för att se till att SIFCO Process® tillförde mervärde till varje kundjobb och höll jämna steg med kraven från kundernas branscher. Med tiden har Tom arbetat sig upp till en position som plåtslagare av klass 1, vilket innebär att han har ansvar för verkstadsgolvet.

En typisk dag

“Det bästa sättet att beskriva min typiska dag är att säga att ingen dag är den andra lik”, säger Tom. “På grund av att vår tjänst är bärbar har vi regelbundet resor över natten till kundernas anläggningar för att göra processen så smidig som möjligt för dem. I praktiken minskar det stilleståndstiden och alla kostnader som är förknippade med detta, liksom besväret med enorma reparations- eller underhållsåtgärder. För mig och teamet kan det innebära att vi måste resa till Kentucky, Indiana eller Pennsylvania och förmodligen tillbringa ett par dagar på resande fot för varje jobb. Men kunderna uppskattar det, och för oss gör det varje jobb annorlunda och mer spännande att arbeta med.

“Naturligtvis kan kundarbete på plats innebära en del utmaningar. För varje jobb har vi ett nära samarbete med kunden för att se till att miljön är redo för att vi ska kunna utföra vårt arbete. Utan den skulle det vara nästan omöjligt för oss att utföra vårt arbete effektivt – utan att först rengöra det närmaste området. Därifrån kan vi utföra den specifika installation som krävs för att effektivt tillämpa vår process – en känslig uppgift som blir lättare med erfarenhet så att operationen går smidigt.

“Våra kunder uppskattar verkligen alla dessa tjänster. Vår process och det sätt på vilket vi utför den kan – och gör det – spara dem mycket pengar i det långa loppet och hjälper dem att få ut det mesta av sin kritiska utrustning.”

Utveckla relationer

“Under den tid som jag har varit en del av SIFCO ASC-teamet har jag utvecklat en utmärkt relation med kunderna, och när de behöver våra tjänster frågar de ofta efter mig vid namn, vilket alltid är trevligt eftersom det betyder att de har förtroende för mitt och hela teamets arbete. När man väl har arbetat med kunderna några gånger lär man naturligtvis känna dem personligen också, och det gör mitt arbete ännu roligare. Så även när jag är på resande fot i några dagar finns det nästan alltid några bekanta ansikten i närheten.”

Den glädje som Tom får i sitt dagliga arbete när han arbetar med kunder och besöker deras anläggningar har också fått ett positivt mottagande av hans familj.

“Jag har tillbringat en stor del av min karriär inom SIFCO ASC och min familj har sett hur mycket jag tycker om mitt arbete, så mycket att när min son fick möjlighet att gå med, gjorde han det. Ur mitt perspektiv talar det sitt tydliga språk om vilken typ av företag SIFCO ASC är, och jag är stolt över att se min son få tillgång till samma möjligheter som jag fick och bygga upp en karriär med ett starkt företag som har ett lika stolt arv.”

I takt med att Toms – och hans sons – roll utvecklas blir de allt mer förtrogna med branschens trender och utmaningar, från förändringar i utrustningen till automatisering. Deras erfarenhet, tillsammans med SIFCO ASC:s expertis, garanterar att de kan uppfylla många krävande tillämpningar, samtidigt som de fortsätter att tillhandahålla den höga servicenivå som är en viktig del av vårt företag.

Framsteg inom borstpläterade metallmatriskompositer

Att hitta säkrare, miljövänliga alternativ till hårdförkromning har varit en viktig drivkraft för forskningen om borstgalvanisering under det senaste decenniet. Borstplätering, eller selektiv plätering, är en teknik för lokaliserad elektrodeponering som inte kräver användning av tankar och som kännetecknas av att en borste används för att leverera lösning till katoderna. Alternativ till krom i form av metallmatriskompositer (MMC) erbjuder unika och överlägsna egenskaper jämfört med metallpläteringslösningar, inklusive hårdhet, slitstyrka och oxidationsskydd vid höga temperaturer. Processer har utvecklats och bearbetningsfaktorer har fastställts för kromalternativa MMC av koboltkromkarbid, nickelwolframkarbid och nickelkromkarbid. Dessa kompositbeläggningar deponerades med olika strömtätheter och borstmaterial för att bedöma deras inverkan på homogenitet och prestanda.

Kom till oss måndagen den 4 juni kl. 17.00 på NASF SUR/FIN 2018 Expo där Danijela Milosevic-Popovich kommer att gå igenom framstegen och processförbättringarna för koboltkromkarbid och visa forskningen och effektiviteten för nickelhollstenskarbid och nickelkromkarbid.

Danijela är FoU-ingenjör/projektledare på SIFCO ASC. Hon tog examen från University at Buffalo med en Bachelor of Science och Master of Engineering i kemiteknik och fortsatte sedan med en Master of Engineering Management från Ohio University. Innan hon kom till SIFCO 2005 arbetade hon inom halvledar- och gummiindustrin.

För att registrera dig för SUR/FIN 2018, klicka här.

6 anledningar till varför skeppsvarv bör överväga selektiv plätering

Derek Vanek, teknisk chef på SIFCO ASC, förklarar hur varv kan införa viktig teknik i kajen som ger snabbhet, bärbarhet och effektivitet.

För dem som arbetar inom skeppsbyggnadsindustrin är saltvatten och generellt sett hårda driftsförhållanden en konstant och oundviklig del av livet på havet. De orsakar korrosion och skador på kritiska komponenter som pumpar, ventiler och motorer, vilket gör att regelbundet underhåll eller byte är vanligt förekommande, vilket leder till kostsamma driftstopp och förlorade intäkter. Därför används ytplätering ofta för att reparera eller rädda kritiska komponenter.

Pläteringsprocessen utförs vanligen på varv, men pläteringsprocessens karaktär innebär vanligtvis att detta arbete utförs av pläteringsverkstäder eller maskinverkstäder utanför anläggningen. De erbjuder korrosionsskydd och slitstyrka, med många olika beläggningar (inklusive nickel, koppar, silver och nickellegeringar) och appliceringsmetoder, och nyckelkomponenterna demonteras vanligtvis och skickas till närliggande serviceverkstäder. Många skeppsvarv vill dock spara tid, öka intäkterna och skapa mervärde för sina kunder och vill nu ta in pläteringen i egen regi. I detta avseende finns det en metod som står över de andra: selektiv plätering.

Selektiv plätering är ledande inom ytbeläggningstekniken och lämpar sig särskilt väl för varvens krav och affärsmodeller. Det är därför knappast förvånande att många vänder sig till SIFCO Process®, världens ledande bärbara metod för selektiv plätering. Det finns många orsaker till detta – låt oss titta på de sex främsta.

1. Prestanda

De tre vanliga ytbehandlingsprocesserna (tankplätering, termisk sprutning och selektiv plätering) ger i princip samma slutresultat. Det finns dock små skillnader i vissa mekaniska egenskaper, inklusive vidhäftning och tjocklek på avlagringen. Generellt sett är selektiv plätering likvärdig med tankplätering och termisk sprutning i de flesta fall, och överlägsen i många fall. Tester enligt ASTM C633-79 på SIFCO Process® visar att två vanligt förekommande nickelavlagringar hade en bindningsstyrka som översteg bindningscementets. Dessutom ligger hårdheten hos ytbehandlingen med selektiv plätering inom det breda spektrum av prestanda som erhålls med tankdepåer. På samma sätt är dess vidhäftning jämförbar med tankplätering i de flesta tillämpningar. Metallurgiskt täta och fria från defekter uppfyller eller överträffar borstpläterade avlagringar kraven för tankelektroplåtar och överträffar vida kraven för termisk sprutning. Dessutom utförs selektiv plätering vid rumstemperatur, vilket eliminerar risken för värmeförvrängning eller väteförsprödning, som båda kan leda till att delar går sönder. Medan termisk sprutning ger en mekanisk bindning skapar SIFCO Process® en kraftfull atomisk bindning som är motståndskraftig mot cykliska temperaturfluktuationer och skarpa, direkta stötar. Av denna anledning har SIFCO Process® antagits av många skeppsvarv i USA, Storbritannien och Japan och används på ett stort antal komponenter, t.ex. turbinhöljen, för att ge en tätning från metall till metall med mindre risk för termisk distorsion än vid svetsning.

2. Hastighet

Ett av de viktigaste skälen till att ta ytbeläggningar inhouse är att påskynda processen och minimera stilleståndstiden. I detta avseende är selektiv plätering mycket bra. Vid tankplätering måste delarna avlägsnas och vanligtvis skickas till ett underleverantörsplatineringsföretag. Det kan också krävas omfattande maskering, vilket förlänger processen. Dessutom kan vissa delar vara för stora för tanken att rymma. Med termisk sprutningsteknik kan man inte kontrollera beläggningen exakt, så det krävs ofta ytterligare bearbetning för att uppnå rätt specifikation, vilket innebär ett ytterligare steg i processen. Selektiv plätering undviker dessa komplikationer. Jämfört med en avlagringshastighet på 0,001″ per timme för tankplätering är selektiv plätering upp till 60 gånger snabbare (0,015″ per timme), vilket påskyndar processen. Den är också mer exakt, vilket kan eliminera behovet av efterbearbetning. Det viktigaste av allt är att den kan appliceras på plats med minimal demontering och maskering. I stället för att delarna kommer till processen kan processen gå till delarna – och detta är kanske den viktigaste fördelen med selektiv plätering.

3. Portabilitet och användarvänlighet

Selektiv plätering kan utföras i en specialiserad verkstad – eller genom en automatiserad process – men den kan också levereras som en verkligt mobil tjänst. Till skillnad från de relativt komplexa processerna tankplätering och termisk sprutning krävs endast fyra centrala delar: ett aggregat, pläteringsverktyg, pläteringslösningar och en utbildad operatör. Den kan bokstavligen transporteras på plats eller ombord och användas på plats för att förbättra eller reparera OEM-komponenter eller för att rädda slitna eller felbearbetade delar. Det är en relativt enkel process, och certifierade tekniker och ingenjörer kan ta på sig rollen efter utbildning, vilket öppnar upp möjligheterna att utbilda “tigerteam” för att öka värdet av varvstjänsterna.

4. Säkerhet och miljö

Efter betydande investeringar i forskning och utveckling har SIFCO ASC utvecklat en rad välutvecklade och beprövade avlagringar som ger utmärkt prestanda samtidigt som de utgör en minimal risk för operatören eller miljön. Dessutom förbrukar selektiv plätering mindre energi och producerar mindre avloppsvatten, vilket bidrar till dess hållbara egenskaper. SIFCO Process® är därför en säker, hållbar och kostnadseffektiv teknik.

5. Mångsidighet

SIFCO Process® lämpar sig för en mängd olika storlekar – från innerdiametrar så små som 1/4″ till komponenter som är för stora för att kunna tankpläteras – och erbjuder en hög grad av mångsidighet och är inskriven i specifikationer för fartygsbyggnad, inklusive American Bureau of Shipping, Mil-STD 2197(SH) och NAVSEA. Den godkändes för första gången av den amerikanska flottan för över 50 år sedan och är fortfarande den ledande produkten på marknaden, med stöd av en global verksamhet. Detta, tillsammans med enkelhet och bärbarhet, gör den till en idealisk process för ett brett utbud av komponenter och reparationer ombord, inklusive stora, svårrörliga komponenter som propelleraxlar, lagersäten och turbinhus. Andra komponenter som lämpar sig för selektiv plätering är framdrivningskomponenter, hydraulik, elektriska och strukturella system, så det är lämpligt för många marina tillämpningar.

Automatisering

Även om SIFCO Process® vanligtvis är en manuell process kan den också automatiseras för att uppfylla kraven för pläteringstillämpningar med högre volymer, inklusive dataloggning och förbättrad spårbarhet. I automatiserade tillämpningar styr ett datorprogram verktyg och kemikalier, medan en robotarm ger en konsekvent applicering under både förbehandling och plätering. Med hjälp av realtidsdata kan varven övervaka kvalitetskontrollen samtidigt som spårbarheten och repeterbarheten förbättras. Dessutom minskar automatiseringen de ergonomiska riskerna för operatören och begränsar deras exponering för kemikalier som används i processen.

6. Kostnad

I slutändan kommer kostnaden att vara den viktigaste drivkraften när det gäller varvets investeringar, och många faktorer samverkar för att göra selektiv plätering till den bästa processen. Den kräver minimal utrustning och minimalt utrymme och kräver mindre kapitalinvesteringar i verktyg och personal. Dess bärbarhet innebär att den kan användas för stora, svårflyttade komponenter som propelleraxlar, vilket minskar behovet av dyr demontering och transport av komponenter. Det ger en permanent och kostnadseffektiv reparation, med minimalt behov av ytterligare bearbetning. Det underlättar återtillverkning som ett alternativ till att byta ut utrustning och förlänger dess livslängd. Den förbrukar mindre energi och kemikalier än andra tekniker och – vilket är viktigast – den påskyndar omställningen för att minimera stillestånd av utrustning och produktionsförseningar.

Kvalitet och säkerhet

Förutom att SIFCO Process® ger en överlägsen och jämnare beläggningskvalitet är den enklare och snabbare att applicera, vilket leder till mindre stillestånd. Genom att processen sker internt eller på plats förbättras dessutom spårbarheten och riskerna i leveranskedjan minskas med mindre beroende av plätering på underleverantörer. Nettoresultatet är förbättrad produktionsflexibilitet och effektivitet samt en minskning av den totala produktkostnaden. SIFCO Process® använder mindre mängder material, vilket minimerar miljö- och hälsoskyddsfrågorna. Processen överträffar inte bara de grundläggande kraven för tillverkningen av fartygsbyggnader och reparations- och underhållsprocesser, utan ger också en hel rad fördelar, bland annat kvalitet, hållbarhet, kostnadsbesparingar, bärbarhet och tidsbesparingar.

Läs mer om hur SIFCO Process® ger dig skydd på följande webbplats www.sifcoasc.com/marine

10 saker du behöver veta om kadmiumersättningar

I åratal har kadmium varit den bästa lösningen för korrosionsskydd och reparationer inom flyg- och rymdsektorn.

Industrin vet dock att den är skadlig för miljön och giftig för människor, och därför håller den långsamt på att fasas ut. Men när kommer det att ske och vad kommer att ersätta det?

Vi genomförde en undersökning och fann att endast 23 % av de svarande inom flygindustrin tror att de kommer att vara kadmiumfria 2023. Orsaken verkar vara bristen på trovärdig och aktuell forskning om vilka alternativ som bör användas.

De flesta människor tror inte att det finns något lämpligt där ute – eller om det finns, så är de inte medvetna om det.

För att hjälpa till har vi inrättat Cadmium Knowledge Hub. Den här resursen innehåller detaljerade tillverkarrapporter och akademiska forskningsrapporter om ämnet kadmium och kadmiumersättningar.

Här är en mycket snabb genomgång av en av dessa undersökningar – en genomgång av lämpligheten hos fyra kadmiumersättningar för elektrodeponerat kadmium: IVD-aluminiumbeläggning samt alkalisk zink-nickel, sur zink-nickel och tenn-zinkplätering.

Med kadmium som kontroll för en rigorös forskningsverksamhet utsattes varje ersättningsmaterial för sjutton separata tester, från vidhäftning, smörjförmåga och reparerbarhet till utmattning och korrosionsbeständighet. För första gången någonsin har resultaten möjliggjort en direkt jämförelse av metoderna.

Vilka slutsatser drogs i rapporten?

- De kadmiumersättningar som utvärderades i testerna kan med säkerhet användas utan att försämra prestandan.

- Sammantaget uppvisar alkaliskt zink-nickel den bästa prestandan av de fyra kadmiumersättningarna, och när det gäller betyg är det mycket likt kadmium.

- IVD-aluminium får det näst högsta sammanlagda betyget jämfört med kadmium, följt av surt zink-nickel och tenn-zink.

- Mot bakgrund av kriterierna om att beläggningen ska vara “kontinuerlig, slät, vidhäftande, enhetlig till utseendet, fri från blåsor, gropar, knölar, brännskador, föroreningar, överdrivet pulver och andra uppenbara defekter som skulle kunna minska användbarheten eller skyddet”, bedömdes alla kadmiumalternativ vara lättkontrollerade och kunna ge en lämplig yta.

- Placerad i ett neutralt saltspray (dimma) testskåp i 3000 timmar, uppvisade inget av kadmiumalternativen rödrost eller fel, vilket visar på effektiv korrosionsbeständighet.

- Både alkalisk zink-nickel- och IVD-aluminiumplätering är lätt att avlägsna och återplätera.

- Alkalisk zink-nickelplätering är ett effektivt substitut för tillämpningar med låg hållfasthet i stål, medan IVD-aluminium är lämpligt för tillämpningar med både låg och hög hållfasthet i stål.

- För farliga pläteringsapplikationer är alkalisk zink-nickel och IVD-aluminium effektiva alternativ till kadmium.

- SIFCO ASC Zinc-Nickel LHE® har ett pH-värde på 8,8 och kan betraktas som en alkalisk Zi-Ni. Det är ett godtagbart substitut för tillämpningar med både låg och höghållfast stål.

- Vid användning av antingen en grundfärg eller en grundfärg och täckfärg med borstplätering uppnås maximal färganslutning med hjälp av en kromatkonverteringsbeläggning. Detta gäller för alla ytbehandlingar, inklusive kadmium.

För mer information, besök kunskapshubben om kadmium på följande adress: https://www.sifcoasc.com/sv/ersattningar-for-kadmium/

Fråga experten: Kan jag automatisera min borstplätering?

Av: Derek Kilgore, mekanisk konstruktör och projektingenjör, SIFCO ASC

Det korta svaret är ja.

Borstpläteringen kan vara mekaniserad, halvautomatisk eller till och med helautomatisk. Men först måste du ställa dig några ytterligare frågor med din ansökan i åtanke. En viktig aspekt är praktiska aspekter – är det meningsfullt att automatisera din applikation? Kan det göras? Och bör man göra det? Typiska skäl för att automatisera en borstplätering är att förbättra kvaliteten och konsistensen, öka operatörens säkerhet och förbättra processgenomströmningen.

Genom mekaniseringen av processen minskas operatörens direkta kontakt med verktyg och kemikalier avsevärt. Istället styr ett datorprogram – som kan konfigureras av operatören – volter, ampere, polaritet och amperetimmar som krävs för den specifika applikationen, inklusive förberedande och pläterande steg.

I praktiken innebär detta att potentialen för mänskliga fel och variationer försvinner från processen, vilket gör verksamheten mer tillförlitlig och konsekvent. Genom att noggrant kontrollera nivån av avlagringar med liten inblandning av operatören blir resultaten mer konsekventa, vilket leder till högre kvalitetsnivåer för varje verksamhet. Med införandet av dataloggning i processen ger automatiserad selektiv plätering också fullständig spårbarhet av komponenter och processer genom konstant övervakning av systemdata.

Förutom att automatiseringen förbättrar resultatet av verksamheten ökar också operatörernas säkerhet. Operatörssäkerheten innebär inte bara att operatören inte får vara i kontakt med kemikalierna, utan även att ergonomin förbättras. Genom att minska riskerna för operatören genom att ta bort dem från repetitiva arbetsuppgifter och ergonomiskt ogynnsamma positioner ökar de kvalificerade arbetstagarnas kapacitet så att de kan fokusera på andra delar av verksamheten. De mekaniska systemen kan i sin tur replikera appliceringsprocessen identiskt varje gång, vilket garanterar en hög grad av enhetlighet utan att operatören behöver ingripa.

Förutom att förbättra arbetsförhållandena och säkerheten för operatörerna leder automatiseringen också till ökad effektivitet och lönsamhet. Mekaniserade uppställningar gör att verksamheten kan löpa smidigt och konsekvent fram till färdigställandet, vilket ger högre produktivitetsnivåer och möjlighet till kortare ledtider.

Om man tittar närmare på själva verksamheten öppnar ett automatiserat tillvägagångssätt också möjligheter att förbättra processgenomströmningen. Robotutrustningen, som kan arbeta dygnet runt tills en viss applikation är klar, använder också kemikalierna mer effektivt, genom att endast använda de volymer som krävs i varje steg av den selektiva pläteringsprocessen – vilket effektivt tar bort flaskhalsar och ökar genomströmningen.

Generellt sett har goda kandidater för automatisering de flesta eller alla följande egenskaper:

- Relativt enkel form (ID, OD, platt)

- Låg till medelhög volym av delar

- Inte alltför många olika delkonfigurationer

- Låg tjocklek på avlagringar

- Om du uppfyller något av kriterierna ovan, fyll i vårt formulär för teknisk förfrågan.

När det väl är fastställt att delen är lämplig för automatisering är det en fråga om att utvärdera det nuvarande tillståndet och sedan förstå hur det framtida tillståndet måste se ut. Det finns en betydande mängd informationsinsamling och konceptualisering som måste göras för att fastställa alternativen för automatisering.

I en tid då industrin ser fördelarna med att automatisera traditionellt arbetskrävande processer kan selektiv plätering nu betraktas som en modern lösning som kan vara halv- eller helautomatiserad för din specifika applikation.

Om du vill veta mer eller prata med någon i SIFCO ASC-teamet om automatiserad selektiv plätering i din anläggning kan du besöka följande webbplats www.sifcoasc.com.

Om du har en ansökan som du vill ha automatiserad, vänligen fyll i vårt formulär för teknisk begäran.

Reparation av skadade och korroderade O-ringar

marknaden för olja och gas gör en stark comeback efter den nedgång som inleddes 2014. Efter att restriktionerna för det fyra decennier långa förbudet mot oljeexport hävdes i början av 2016 såg USA en betydande ökning av efterfrågan på exporterad olja.

Och med de positiva utsikterna för olje- och gasmarknaden följer investeringar i ny kapitalutrustning och renovering av gammal utrustning för att säkerställa maximalt livstidsvärde. Med riggar som ibland är i drift 24 timmar om dygnet, 7 dagar i veckan, orsakar det ständiga slitaget och utmattningen på utrustningen korrosion, slitage av gängor, ineffektiva tätningar eller värre.

Som vi diskuterade i den senaste bloggen är en kritisk komponent som utsätts för slitage Blow out preventor (BOP). I BOP finns en hydraulisk cylinder som innehåller en o-ring. Denna o-ring ger ett grundläggande korrosionsskydd när den har rätt dimension.

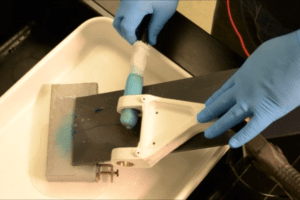

Men vad gör du när rännan i din o-ring är för stor, korroderad eller skadad? Att nå dessa unika områden är inte praktiskt möjligt med typiska ytbehandlingstekniker som t.ex. tankplätering. Med selektiv plätering med SIFCO-processen kan anpassade anoder och arbetsstationer utvecklas för att plätera dina spår i rätt storlek.

Titta på videon nedan

Beroende på syftet med din o-ring kan flera avlagringar pläteras. Korrosionsskydd, interferenspassningar, anti-galling eller omdimensionering efter över- eller felbearbetning kan alla pläteras till önskade dimensioner utan behov av demontering eller efterbearbetning.

Kontakta vår tekniska avdelning för att diskutera dina specifika krav idag, 800-765-4131.

Innovativt tänkande leder till effektiv BOP-reparation

Med ett namn som BOP (Blowout preventor) kan man inte gissa hur kritisk komponenten är. En BOP används för att täta, kontrollera och övervaka olje- och gaskällor för att förhindra okontrollerat utsläpp av råolja och/eller naturgas. Så när en av de ledande specialtillverkarna och leverantörerna av tryckkontrollutrustning kontaktade oss för att applicera en korrosionsskyddande depå på tätningsfickorna på deras BOP, var kvalitet och vidhäftning av depåerna de viktigaste frågorna.

Tillverkaren krävde 0,030-0,060 tum nickel för reparation och för att förhindra korrosionsskador i de kritiska tätningsfickorna i BOP:erna. Varje BOP innehöll upp till 8 tätningsfickor och önskad leveranstid var 4-6 delar var 4-6:e vecka. Men kvantiteten och vändtiden var inte de enda utmaningarna för den här tillämpningen.

Den enklaste metoden för att plätera de ojämna tätningsfickorna var att orientera dem horisontellt och använda en ID-pläterare för att rotera anoderna. Tyvärr krävde horisontell plätering att man vände detaljen 180 grader för att förhindra ojämn tjockleksfördelning, vilket innebar en betydande tidsåtgång och hantering av detaljen.

För att förbättra situationen orienterade teknikerna detaljen (tätningsfickor) och ID-plåtsystemet vertikalt, vilket minskade hanteringen av detaljen och gav en jämn plåttjocklek.

Även om denna metod fungerade för att plåta delarna på ett effektivt sätt, krävde ID-plåtsystemet omfattande maskering. Dessutom var det svårt och tidskrävande att exakt anpassa anoderna till tätningsfickorna. Om teknikern skulle ställa in anoden fel skulle pläteringsspridningen bli ojämn och orsaka överdrivet slitage och plätering i locket.

Men experterna på SIFCO ASC kom till tillverkaren med en toppmodern lösning, en halvautomatisk maskin som byggdes för att öka genomströmningen och minska tiden för omställning. Den vertikala ID-pläteringsmaskinen använder automatiserade PLC-styrda servoapparater och digital positionsavläsning för exakt anodjustering varje gång. Och för att minska arbetstiden ytterligare utvecklades speciella maskeringsverktyg.

När BOP:n väl är på plats kommer teknikern att utföra de förberedande åtgärderna med hjälp av handhållna verktyg. Med en knapptryckning på en HMI startar pläteringsprocessen. Anoderna anpassar sig automatiskt till borrningarna och med mjukvarukontroller för likriktaren behöver teknikern inte oroa sig för att ställa in ampere och volt under förfarandet. Detta garanterar en konsekvent insättning varje gång för varje ficka. Och med en inbyggd kolfilterventilation kan maskinen placeras var som helst på verkstadsgolvet.

Andra fördelar med automatiseringen av pläteringsprocessen har också förverkligats, bland annat ökad genomströmning genom att plätera två områden samtidigt, förbättrad produktivitet genom minskad inställnings- och maskeringstid, minskade arbetskostnader, processkontroll och konsistens, optimerade egenskaper för avlagring med standardiserade pläteringsprocesser, dataloggning och minskad ledtid – från 25 dagar per del till 8!

Tack vare SIFCO ASC-teamets uppfinningsrikedom och tillverkarens vilja har kravet på 4-6 delar var 4-6:e vecka inte bara uppfyllts, utan överträffats med överlägsen kvalitet och jämnhet.

Chinese (Simplified)

Chinese (Simplified)  English (UK)

English (UK)  French

French  German

German  Spanish

Spanish