SIFCO ASC presenterar automatiserade pläteringssystem på SUR/FIN®

SIFCO Applied Surface Concepts (ASC), världens ledande leverantör av selektiv plätering, kommer att presentera sina automatiserade pläteringssystem på SUR/FIN® Tillverkning & Teknikmässa & Konferens. Teamet kommer att visa upp det automatiserade systemets förmåga att förbättra produktionseffektiviteten, öka processkontrollen och minska kostnaderna för ytbehandling.

Med automation som dominerar industriagendor ger evenemanget SIFCO ASC den idealiska plattformen för att profilera sin innovativa automationsprocess. Derek Kilgore, SIFCO Mechanical Design and Project Engineer, har valts ut att presentera vid Innovations Improving Technology Session onsdagen den 21 juni.

Presentationen kommer att granska utvecklingen av selektiv plätering (galvanisering av lokaliserade områden på komponenter utan användning av en nedsänkningstank) till en automatiserad process. Från datorprogramstyrning av spänning och tid till en robotarm som används för att flytta elektroden – SPC-diagram över avsättningsegenskaper uppmätta på produktionsdelar med hjälp av automatisering visar att båda stegen resulterade i avsevärt förbättrad processkapacitet. Genom videor och fallstudier kommer Kilgore att visa hur deltagare kan uppnå jämn kvalitet, minska produktionskostnaderna och optimera sin verksamhet genom automatiserad selektiv plätering.

SIFCO Process® Automation kan skräddarsys för att fungera inom många produktionsprocesser, och levererar exakta och kontrollerade avsättningar med minimalt operatörsinblandning. Genom att automatisera processen har SIFCO ASC introducerat ett idealiskt alternativ för tillverkare som vill förbättra ytorna på produktionskomponenter med högre volym och komplex geometri. Processen minskar också kostnaderna genom att förbättra produktionseffektiviteten, flexibiliteten, beläggningskvaliteten och repeterbarheten.

Lee Shelton, VD på SIFCO ASC, sa: “Automatiska lösningar spelar en allt viktigare roll för att förbättra tillverkningens konkurrenskraft och vi är fast beslutna att bidra till detta momentum med vårt automatiserade pläteringssystem.”

För mer information om SIFCO ASC, besök monter 840 eller besök www.sifcoasc.com. p>

Sluta tappa ångan under långvarig driftstopp

Derek Vanek, teknisk chef på SIFCO ASC, undersöker hur marinindustrin kan minska kostnaderna och minska stilleståndstiden med hjälp av selektiva pläteringsmetoder som ett alternativ till att demontera komponenter för reparation.

Typiska komponentproblem och problem kan inkludera; slitage eller slitage på lagerpassningar och flänsar på grund av kontinuerliga vibrationer, omfattande slitage på lagerhylsor och sadelområden, korrosion på olika komponenter såsom tryckluftsventiler och delar som utsätts för havsvatten, ångskärningar på högtrycksturbingjutgods, slitna Babbitt-beläggningar på lagerskålar, samt utom tolerans eller felbearbetade axlar, hus och lager.

Traditionell plätering

Du kan fråga dig själv varför behövs en alternativ pläteringsmetod om den traditionella metoden för tankplätering är säker och ändå skapar beprövade resultat?

Varje sekund av driftstopp räknas, eftersom kostnaderna kan öka mycket snabbt. Användningen av denna traditionella metod kan hindra processen och öka stilleståndstiden ytterligare på grund av:

– Behovet av att demontera komponenter

– Den tid det tar att transportera från varv till pläteringsanläggning

– Ominstallationen före återinträde i tjänst

Tankplätering innebär användning av stora tankar med förberedande och pläteringslösningar och kräver ofta omfattande maskering. Proceduren är inte portabel, vilket innebär att den övergripande processen, till sin natur, är stel och inte lämpad för komponenter som behöver plätering särskilt snabbt.

Göra skyddet bärbart

Selektiv plätering har redan skrivits in i varvsspecifikationerna. Det är en bärbar metod för att galvanisera lokaliserade områden av metallytor för OEM-komponenter, permanenta reparationer och rädda slitna eller felbearbetade delar; tillhandahåller en snabb, effektiv och målinriktad lösning på korrosion, slitage, nötning, lödbarhet och hårdlödning. Och endast fyra element krävs; ett kraftpaket, pläteringsverktyg, pläteringslösningar och en utbildad operatör.

Till skillnad från tankplätering kan selektiv plätering utföras på plats – delen eller komponenten behöver inte tas bort och transporteras till en extern plats. Det kan tas in på varvet, ombord på fartyg eller var som helst det behövs för att förbättra eller reparera komponenter, av vilken gruppmedlem som helst – certifierade tekniker och ingenjörer kan ta rollen efter utbildning, medan den bärbara utrustningen underlättar maskinverkstäder vid reparationsstället .

Processen överstiger inte bara de grundläggande kraven för varvsindustrins tillverkning och reparations- och underhållsprocesser, den ger också en hel cirkel av fördelar, inklusive kvalitet, hållbarhet, kostnadsbesparing, portabilitet och tidsbesparing.

Processen använder betydligt mindre volymer pläteringslösning än tankplätering, med endast det material som krävs. Det kanske inte finns något behov av demontering eller transport, och minimal maskering och efterbearbetning; bara en snabb process som förlänger underhållsintervaller och livslängd.

Dessutom, genom ASTM C633-79 standardtestmetod för vidhäftning eller kohesiv styrka av flamsprutade beläggningar, fastställde SIFCO Process® också att avsättningens sammanhållningshållfasthet överstiger den för bindningscementen. Till exempel är det minsta draghållfasthetsvärdet som fastställts (vid punkten för cementbrott under testning) för Nickel High Speed 22 803 kPa (11 200 psi) på ett SAE 4130 stålbasmaterial. Ytterligare kvalitativa tester, som beskrivs i AMS-QQ-N-290, utfördes också där de pläterade områdena utsattes för höga påkänningar och töjningar. Dessa resultat visade också utmärkt vidhäftning.

För mer information om hur du använder SIFCO-processen ombord på ditt fartyg, ring 800-765-4131 eller maila oss som info@sifcoasc.com

Starka bindningar: Mekanisk vs. Atomic

Alla hjärtans dag till ära har vi publicerat förra årets artikel om obligationer igen.

“Kärlek är fullkomlighetens band.” – John Winthrop

Lyckligtvis, eftersom vi inte verkar få 2 angränsande ytmaterial att älska varandra; en ytbindning kan uppnås på två andra sätt: mekaniskt och atomiskt. Och kvaliteten på bindningen är relaterad till den kraft som krävs för att helt separera de två materialen.

Till exempel ger termisk spray en mekanisk bindning. I mekaniska bindningar skapar teknikern målmedvetet en mycket grov yta för att orsaka en sammanlåsning av de två materialen under högt tryck.

Medan vid atombindning förbinds metallernas joner (som går från lösning till substrat) för att bilda en jonbindning. Atombindningar är resistenta mot cykliska temperaturfluktuationer och skarpa direkta effekter. Hållbarheten hos din ytbeläggning är viktig om den beläggningen utsätts för en korrosiv miljö. Om basmaterialet är korrekt förberett visar tester som körs i enlighet med ASTM C633-13 på SIFCO Process® att två vanligt använda nickelavlagringar hade en bindningsstyrka som översteg cementstyrkan. Dessutom ger selektiv plätering en exakt avsättningstjocklek, medan termisk spray och andra mekaniska bindningstekniker kan kräva bearbetning till önskad dimension.

Om du har problem med vidhäftning, kontakta din lokala områdeschef för att avgöra om selektiv plätering är rätt för din applikation.

Och må din kärlek vara lika stark som ett atomband. Glad alla hjärtans dag.

SIFCO ASC Hållbarhet Reviderad till 4 år

SIFCO ASC reviderar sin rekommenderade hållbarhetstid till fyra år för de flesta SIFCO Process®-lösningar som produceras med början den 1 juni 2021. Den rekommenderade hållbarheten kommer att skrivas på alla lösningsetiketter i det nedre vänstra hörnet som äger rum efter utgångsdatumet. Undantag från denna rekommendation anges på tekniska datablad för individuella lösningar som innehöll SIFCO Process®-instruktionsmanualen. Observera att 2021 års utgåva av manualen för närvarande granskas och kommer att släppas snart; den refererade ändringen av rekommenderad hållbarhet kommer att inkluderas i den nya utgåvan.

Hållbarhet definieras som hur lång tid en SIFCO Process®-lösning bör förbli inom de publicerade specifikationsgränserna, förutsatt att produkten har förblivit i den ursprungliga förseglade, oöppnade behållaren under korrekta förvaringsförhållanden under hela tidsperioden.

Denna rekommendation har implementerats för att överensstämma med den nuvarande hållbarheten för de råa kemikalier som används för att tillverka våra lösningar, uppfylla IATA- och ADR-fraktbestämmelser för plastbehållare och för att anpassa sig till Good Chemical Practices för den kemiska industrin.

Fortsätt att använda dina nuvarande lösningar till hands. Om du har några frågor eller funderingar angående denna förändring, tveka inte att kontakta oss..

Vi uppskattar din fortsatta verksamhet och ditt stöd från SIFCO ASC.

Ytteknik för hållbar tillverkning och återtillverkning

Komponentrestaurering genom ytteknik förlänger livslängden, förbättrar delens prestanda, minskar investeringar, sparar energi, sparar material och minskar miljöpåverkan. Borstplätering är en ytteknisk teknik som främjar hållbar tillverkning genom att minska avfallsproduktion, material och energiförbrukning, och som även ger en ekonomisk fördel.

Häng med oss kl. 12.00 onsdagen den 6 juni på NASF SUR/FIN 2018 Expo där Derek Vanek kommer att presentera varför ytteknisk teknik bör övervägas vid återtillverkning för att återställa eller förbättra prestandan hos slitna eller trasiga komponenter.

Derek Vanek är teknisk chef på SIFCO ASC och författare till olika publicerade tekniska artiklar. Under sina 30 år på SIFCO ASC har han arbetat med försäljning, utbildning, projektledning och marknadsföring. Derek tog sin kandidatexamen i företagsekonomi från Old Dominion University, innan han tillbringade fem år i marinen.

För att registrera dig för SUR/FIN 2018, klicka här.

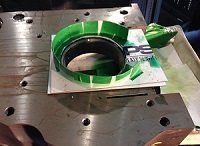

Start: Helautomatisk selektiv nickelplätering

Krävande aerospace driftsförhållanden innebär ständiga ytbehandlingsutmaningar för tillverkarna. Komponenter måste kunna motstå friktion, extrema temperaturer och korrosiva miljöer samtidigt som de fortsätter att fungera på optimala nivåer. För Safran Landing Systems kom en speciell utmaning i form av en landningsställsboggibalk.

Landningsställets design inkluderar en stoppplatta mellan boggibalken och den vertikala delen av komponenten för att förhindra slitage när den dras in i flygkroppen. Denna påverkan resulterar dock i potentiellt slitage vid gränssnittet, med ytterligare risk för atmosfärisk korrosion. En designändring kom överens om tillämpning av en elektrolytisk skyddsbehandling av nickelkrom.

Neil Kenyon, Process Group Manager, vände sig initialt till SIFCO ASC för att undersöka potentialen hos SIFCO Process® som en lösning för nickelplätering. Efter en fullständig situationsanalys rekommenderade teamet på SIFCO ASC ett automatiserat pläteringssystem som använder en kollaborativ robot för att följa Safrans robusta tillverkningsstandarder.

Roboten, som nu är i full drift vid Safran Landing Systems anläggning i Gloucester, England, förser företaget med en exakt och mycket spårbar, repeterbar och exakt process, väl lämpad för den högteknologiska anläggningen den sitter inom. Den integrerade datorn loggar all relevant information inklusive: parametrarna pläterade; batchnumren för lösningen; strömtätheter och lösningsnivåer. Det helautomatiska systemet följer också företagets hälso- och säkerhetspolicy eftersom det minimerar mänsklig kontakt med skadliga kemikalier. Den bearbetar för närvarande 30 boggibalkar per månad och teamet vill utöka användningen till andra delar av företaget.

Konsekvent pläteringslikformighet har uppnåtts med denna process, som står upp mot robustheten hos de nödvändiga kvalifikationstesterna.

SIFCO Process® har sedan specificerats i tillverkningsprocessen av nya landningsställ för att förlänga korrosionsskyddet. Det rullas också ut i Safran Landing Systems anläggning i Mexiko där även landningsställskomponenter tillverkas.

För mer information, besök: www.sifcoasc.com/sv/automatiserade-plateringssystem

Ta bort masken av arbetstaxor

När du slutför selektiva pläteringsreparationer kan varje komponent ha flera områden att maskera. I en nyligen genomförd motorblocksreparation inom bilindustrin behövde 200 komponenter 0,002 tum nickel för att ändra storlek på överdimensionerade cylinderhål. Medan hålen behövde minimal plätering, behövde varje område lager av maskeringsmaterial för att fånga upp lösningen och rikta in den i returfacket. När varje borrning tar 10-15 minuter att maskera ökar arbetskostnaderna drastiskt.

Eftersom den faktiska pläteringstiden bestäms av amperetimmar och pläteringsströmstyrka, är pläteringsarbetet konstant – så det bästa sättet att göra driften mer effektiv är att utveckla nya och effektiva maskeringstekniker.

I fallet med motorblocksreparationen kom lösningen i form av en bärbar och återanvändbar maskeringsfixtur. Magnetiskt material, med ett hål med samma diameter som hålet, placerades på varje komponent före plätering. Den magnetiska bindningen var tillräckligt stark för att täta området runt hålet, medan en liten stödvägg konstruerad ovanpå materialet riktade lösningen tillbaka in i fångstbrickan, under hålet, som planerat.

Ett jobb som lätt kunde ha tagit 50 timmar att slutföra, blev klart på halva tiden på grund av teknikerns uppfinningsrikedom.

För hjälp från maskering och plätering till att välja rätt verktyg för ditt jobb, ring våra engagerade tekniska servicerepresentanter på 800-765-4131.

Tank Chromium Part II: Vilka är mina alternativ?

Använder du hård krom? Visste du att vissa borstpläteringsbeläggningar har liknande beläggningsegenskaper som hårt krom och om de matchas korrekt med rätt typ av applikation kan de fungera som genomförbara alternativ. Applikationer som specificerar hårdkromplätering bör utvärderas från fall till fall för att avgöra om hårt krom absolut behövs för dess specifika avlagringsegenskaper eller om ett mer miljövänligt alternativ är ett alternativ.

Det finns vissa fördelar som kan uppmuntra användningen av borstplätering med tanke på några av fördelarna som processen erbjuder jämfört med hårdkrombadplätering.

Volymen farligt avfall som genereras från borstplätering är avsevärt lägre jämfört med avfallsvolymer som genereras från hårdkromplätering. Detta är en betydande fördel när man tänker på dagens höga kostnader för bortskaffande och behandling av farligt avfall. Ytterligare fördelar med borstpläteringsprocessen är: den är bärbar; det är enkelt att använda och justeringar i kemi krävs inte; och den är exakt och kan plätering i storlek.

Men det finns inte en enskild borstplätering som erbjuder alla egenskaperna hos hårt krom. Det finns dock vissa borstpläterade avlagringar som har liknande egenskaper och är användbara vid räddnings- eller reparationsapplikationer. Följande kommer att tillhandahålla några kvalitativa och kvantitativa data om vissa borstpläteringsavlagringar som används i applikationer av räddnings-/reparationstyp.

vidhäftning

Med hjälp av kvalitativa vidhäftningstester listade i ASTM B-571, kan borstpläteringsbeläggningar utvärderas och jämföras med andra beläggningar.

Kompressions- och dragböjtester visade den utmärkta vidhäftningen och kohesionen hos hårda (575 DPH) borstsulfamatnickelavlagringar. Dessa destruktiva böjtester visar också att denna avsättning uppvisar god duktilitet. Som jämförelse misslyckades det hårda kromet under kompressionsböjning både vidhäftande och kohesivt.

Trubbiga mejseltester av hårdborstsulfamatnickel och badpläterad hårdkrom visar att borstens sulfamatavsättning uppvisar bättre sammanhållningsegenskaper än hårdkromet efter skarpa stötar.

Träckhållning

Två olika borstnickelavlagringar avsattes på SAE 4130 stål och testades i enlighet med ASTM C 633-79 för att kvantitativt testa deras draghållfasthet.

Det första nickel som testades var ett hårt (585 DPH) höghastighetsneutralt nickel. Testresultaten rapporterar att alla proverna misslyckades i cementfogen vid ett genomsnitt av 11 280 psi. Resultaten indikerar att kohesionshållfastheten och vidhäftningen av det hårda nickelet på 4130 stål är minst 11 280 psi. Det bör noteras att denna avsättning rankas som att ha enbart rättvis vidhäftning per borstpläteringsstandard, ändå uppvisar denna avsättning överlägsen vidhäftning mot flamspraybeläggningar och är åtminstone ekvivalent med termiska plasmaspraybeläggningar.

Det andra nickel som testades var mjukt (250 DPH) borstsulfamatnickel. Återigen misslyckades proverna i cementfogen, denna gång vid 10 090 psi. Testrapporten drar slutsatsen att vidhäftningen av nickel till stål, kohesionen av nickel och vidhäftningen av ett andra lager av nickel avsatt till ett första, överstiger 10 090 psi.

Borstpläteringsprocessen erbjuder nitton rena metallpläteringslösningar och flera legeringslösningar. Det stora urvalet av plätering lösningar som finns bevisade en mängd olika beläggningsegenskaper som kan möta många applikationskrav. Beläggningskvalitet, sammanhållning och vidhäftning till basmaterialet är likvärdiga eller överlägsna goda badpläteringspraxis.

Hårdkromplätering kan inte helt ersättas med borstplätering; Användningen av hård krom kan dock minskas genom att noggrant utvärdera applikationen och avgöra om den är absolut nödvändig.

Hård kromplätering kan inte helt ersättas med borstplätering; Användningen av hård krom kan dock minskas genom att noggrant utvärdera applikationen och avgöra om den är absolut nödvändig.

Betydelsen av pläteringstemperatur: En kontrollerbar variabel vid borstplätering

Medan de flesta borstpläteringslösningar ger avlagringar av hög kvalitet när de pläteras i pläteringstemperaturintervallet 60 °F till 120 °F, måste ett fåtal lösningar pläteras inom ett snävare temperaturområde eller vid högre temperaturer för att ge önskad tjocklek, kvalitet och avsättning egenskaper (t.ex. legeringssammansättning).

Förutom att ha lösningen (badet) inom rätt plätering temperaturintervall under hela operationen, är det också viktigt att komma till och bibehålla rätt temperatur i arbetsområdet. Arbetsområdet är den tunna filmen av lösning på arbetsstycket där plätering äger rum. Det finns fyra faktorer som påverkar temperaturen i arbetsområdet:

- Temperatur för delen.

- Temperaturen för lösningen som används.

- Värme utvecklas i arbetsområdet under plätering.

- Mängd och utbyte av lösning som levereras till arbetsområdet.

Temperaturen på delen är ett problem vid plätering av stora delar som snabbt kan kyla en förvärmd lösning. I dessa fall styrs temperaturen till stor del genom att värma upp delen till rätt temperatur före plätering.

Alternativt blir lösningens temperatur ett problem vid plätering av tunna eller mindre delar som snabbt kan värmas upp av en uppvärmd lösning.

När man använder lösningar pläterade vid högre spänningar (över ungefär 12 volt), plätering vid höga strömmar eller plätering av högre tjocklekar av avlagringar, är uppvärmningseffekten från den passerande strömmen en faktor. Mängden värme som utvecklas under plätering är proportionell mot den använda spänningen, multiplicerad med den passerade strömmen:

Värme = volt x ampere

Den utvecklade värmen är vanligtvis tillräcklig för att snabbt värma upp arbetsområdet, verktyget och lösningen. Men i vissa fall kan värme från plätering resultera i för höga temperaturer i arbetsområdet, vilket gör att verktyget överhettas. Detta kännetecknas av:

- Pläteringsverktyget, delen och lösningen blir märkbart varma.

- Strömmen minskar när plätering fortsätter.

- Höjd spänning som leder till minskade strömstyrkor.

- Använder en större pump.

- Öka storleken eller antalet lösningsfördelningshål i anoden.

- Minska tjockleken på locket.

- Börjar med fler lösningar.

Hur snabbt och hur mycket lösning som tillförs arbetsområdet är den sista faktorn. Snabb tillförsel av lösning till arbetsområdet tenderar att hålla arbetsområdet närmare temperaturen på den lösning som används. Mindre snabb tillförsel gör att arbetsområdet kan värmas upp snabbare. Ett exempel på hur hastigheten på lösningstillförseln kan manipuleras är fallet där värmen som genereras från plätering används för att värma upp arbetsområdet. Denna teknik används med lösningar som plåtar bättre vid höga temperaturer, men som inte är förvärmda. När man startar, används låga nivåer av lösningstillförsel. Detta hjälper till att hålla värmen som utvecklas i arbetsområdet. Detta gör att spänningen och strömstyrkan kan höjas tidigare utan att en bränd avlagring uppstår. Detta utvecklar i sin tur mer värme. Nettoresultatet är att rätt förhöjd temperatur uppnås tidigare. Lösningstillförseln ökas då för att förhindra att arbetsområdet överhettas.

Att noggrant övervaka de faktorer som påverkar plåttemperaturen i arbetsområdet kommer att ge en kvalitetsavsättning utan problem. Om du har frågor eller funderingar om att upprätthålla rätt temperatur i ditt arbetsområde, kontakta vår tekniska serviceavdelning på 800-465-4131 eller info@sifcoasc.com.

Lösningen på plats för gruvreparationer

Komponenter möter enorma och ibland konstanta påfrestningar i terrängfordon. Från den växande storleken på utrustningen till de oförutsägbara fältförhållandena är det inte konstigt att stora komponenter slits på hydraulsystem, transmissioner och slutenheter.

Ofta förbjuder storleken och placeringen av de områden som behöver repareras ingenjörer från att använda traditionella metoder som svetsning, sleeving eller termisk spray – som alla kräver bearbetning och är svåra att utföra på plats. Men tänk om det fanns ett annat sätt? Selektiv plätering används för att applicera vidhäftande avlagringar av hög kvalitet på lokala områden och för att uppnå exakta avlagringstjocklekar.

Till skillnad från termisk spray, som är en mekanisk bindning, är selektiv plätering en atombindning som inte äventyras av kraftiga, cykliska temperaturfluktuationer eller av skarp, direkt påverkan. Dessutom är avsättningstjockleken noggrant kontrollerad så att delar kan pläteras i storlek, utan behov av efterbearbetning. Vad är mer, är selektiv plätering utförs vid rumstemperatur, och till skillnad från termisk spray eller svetsning, utgör den ingen risk för att delen eller komponenten deformeras. Och den uppskattade egenskapen med processen är att den är bärbar. Selektiv plätering kan utföras i butiken eller på arbetsplatsen. Medan termisk spray vanligtvis är begränsad till en butik med ventilationsfunktioner för förarens säkerhet.

I följande exempel visar vi hur selektiv plätering inom gruvindustrin kan se ut.

Lagerhålen på en differentialhuskomponent i gjutjärn på ett terrängfordon var orunda. Medan termisk spray ursprungligen ansågs reparera hålen, uppstod flera problem. Inte bara skulle uppbyggnaden som behövs på varje borrning vara tidskrävande, utan på grund av den kritiska inriktningen under monteringen med differentialhusets kugghjul var risken för felbearbetning av komponenten för hög.

Lösningen för en slitstark yta utan risk för felinriktning var selektiv plätering. Varje borrning byggdes först upp med Copper 2050 och täcktes med Nickel 5644, för en slutlig uppbyggnad på 280 mm. Omkretsen av innerdiametern bibehölls med användning av en egentillverkad expanderplatta med en slipkudde. Det unika med denna reparation var att pläteringen utfördes med klämmorna helt åtdragna.

Genom att använda SIFCO Process® för selektiv plätering kunde detta stora eftermarknadsgruvföretag inte bara plåta borrningen till storlek utan efterbearbetning, utan de kunde också återställa fordonet i drift med minimal stilleståndstid jämfört med de alternativa reparationsmetoderna.

SIFCO Process® kan användas inom andra delar av gruvindustrin, inklusive:

- Pumpar

- Ventiler

- Framdrivningskomponenter

- Elektriska komponenter

- Strukturkomponenter

- Hydraulik

För mer information om SIFCO Process®, kontakta info@sifcoasc.com eller ring oss på 800-765-4131.< /strong>

Chinese (Simplified)

Chinese (Simplified)  English (UK)

English (UK)  French

French  German

German  Spanish

Spanish